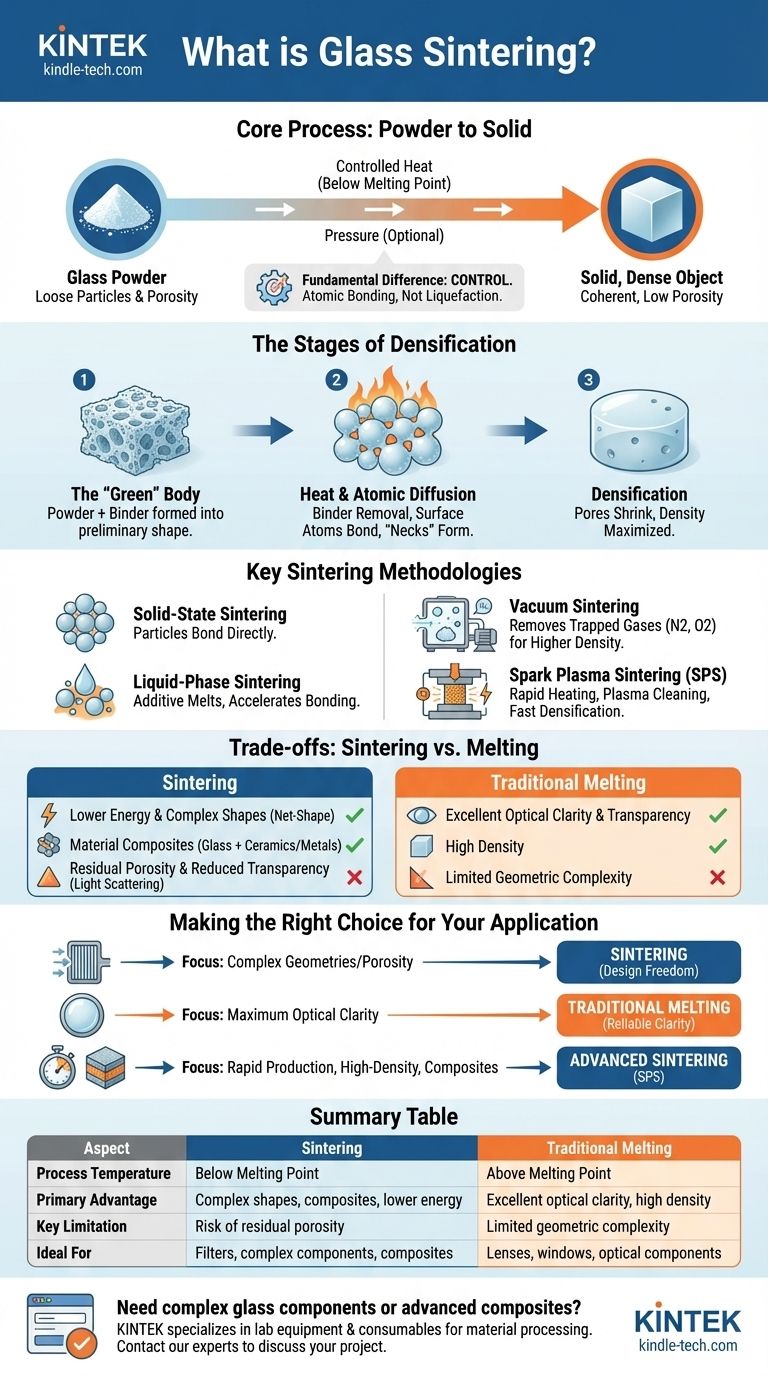

في جوهره، تلبيد الزجاج هو عملية تصنيع تحول مسحوق الزجاج إلى جسم صلب وكثيف باستخدام الحرارة وغالبًا الضغط. الأهم من ذلك، يتم تحقيق ذلك عند درجات حرارة أقل من نقطة الانصهار الكاملة للزجاج، مما يتسبب في اندماج الجزيئات الفردية معًا عند أسطح التلامس بدلاً من تحولها إلى سائل.

الفرق الأساسي بين التلبيد والانصهار هو التحكم. فبدلاً من تسييل المادة بأكملها، يستخدم التلبيد حرارة متحكم بها لتشجيع الذرات على سطح جزيئات الزجاج على الترابط، مما يقضي بشكل منهجي على الفراغات بينها لتشكيل هيكل صلب.

الهدف الأساسي: من المسحوق إلى الصلب

الهدف الأساسي من التلبيد هو التكثيف. تبدأ العملية بمجموعة فضفاضة من جزيئات الزجاج مع مساحة فارغة كبيرة، أو مسامية، بينها. الهدف هو القضاء على هذه المسامية وإنشاء قطعة متماسكة وصلبة.

الجسم "الأخضر"

تبدأ العملية بتشكيل مسحوق الزجاج في شكل أولي مرغوب. يتم ذلك غالبًا عن طريق خلط المسحوق مع عامل ربط مؤقت (مثل بوليمر أو شمع) يحافظ على تماسك الجزيئات. يُعرف هذا الشكل الأولي الهش باسم الجسم "الأخضر".

دور الحرارة والانتشار الذري

عند تسخين الجسم الأخضر، يحترق الرابط. ومع استمرار ارتفاع درجة الحرارة، فإنه يوفر طاقة كافية للذرات على أسطح جزيئات الزجاج للتحرك والانتشار. هذا الانتشار الذري هو ما يسمح للجزيئات المتجاورة بتكوين روابط قوية، مما يخلق "أعناقًا" عند نقاط تلامسها.

مراحل التكثيف

مع استمرار التسخين، تتسع هذه الأعناق. تبدأ شبكة المسام بين الجزيئات في الانكماش وتتفكك في النهاية إلى فراغات صغيرة ومعزولة. ومع الوقت ودرجة الحرارة الكافية، يتم التخلص من هذه الفراغات النهائية، ويصل الجزء إلى أقصى كثافة ممكنة له.

منهجيات التلبيد الرئيسية

بينما مبدأ الانتشار الذري عالمي، يمكن أن تختلف الأساليب المستخدمة لدفع العملية بشكل كبير، وكل منها مناسب لتطبيقات ومواد مختلفة.

التلبيد في الحالة الصلبة مقابل التلبيد في الطور السائل

التمييز الأساسي هو كيفية اندماج الجزيئات. في التلبيد في الحالة الصلبة، تترابط جزيئات الزجاج نفسها مباشرة دون أن يذوب أي جزء من المادة.

في التلبيد في الطور السائل، يتم تضمين كمية صغيرة من مادة مضافة تذوب عند درجة حرارة التلبيد. يبلل هذا السائل جزيئات الزجاج الصلبة، وتسحبها القوى الشعرية معًا، مما يسرع بشكل كبير من إعادة ترتيب الجزيئات والتكثيف.

التلبيد الفراغي

تتم هذه العملية داخل فراغ عالٍ (على سبيل المثال، 3 × 10⁻³ باسكال). الغرض الأساسي من الفراغ هو إزالة الغازات الجوية مثل النيتروجين والأكسجين من المسام بين الجزيئات. إذا حُبست هذه الغازات، فإنها ستحدث ضغطًا داخليًا يمنع المسام من الانغلاق تمامًا، مما يؤدي إلى منتج نهائي أقل كثافة وأضعف.

تلبيد البلازما الشرارية (SPS)

تلبيد البلازما الشرارية (SPS) هو تقنية أكثر تقدمًا وسرعة. يوضع مسحوق الزجاج في قالب جرافيت ويتم ضغطه وتسخينه في نفس الوقت بواسطة تيار كهربائي مستمر نابض يمر عبره. يؤدي هذا إلى تسخين سريع ويمكن أن يولد تفريغات بلازما بين الجزيئات، مما ينظف أسطحها ويعزز الترابط والتكثيف بسرعة فائقة.

فهم المفاضلات: التلبيد مقابل الانصهار

ينطوي اختيار تلبيد الزجاج بدلاً من صهره على مجموعة واضحة من المفاضلات الهندسية. إنه ليس أفضل بطبيعته، بل هو أفضل لأهداف محددة.

الميزة: طاقة أقل وأشكال معقدة

نظرًا لأن التلبيد يعمل دون نقطة الانصهار الكاملة، فإنه يتطلب عادةً طاقة أقل. كما يسمح بإنشاء أجزاء "شكل صافي" أو شبه صافي، حيث يتم تشكيل الجسم الأخضر الأولي في هندسة معقدة سيكون من الصعب أو المستحيل تحقيقها عن طريق صب الزجاج المنصهر.

الميزة: المواد المركبة

التلبيد طريقة ممتازة لإنشاء مركبات مصفوفة زجاجية. يمكن خلط مواد أخرى، مثل السيراميك أو المعادن التي لها نقاط انصهار أعلى بكثير، مع مسحوق الزجاج وتوحيدها في قطعة صلبة واحدة دون الحاجة إلى صهر جميع المكونات.

القيود: المسامية المتبقية والشفافية

التحدي الأساسي في التلبيد هو تحقيق كثافة 100%. حتى كمية صغيرة جدًا من المسامية المتبقية يمكن أن تشتت الضوء، مما يقلل من الشفافية البصرية للزجاج. بينما يمكن للأساليب المتقدمة مثل SPS تحقيق كثافة شبه مثالية، يظل الصهر والصب التقليدي هو المعيار لإنتاج مكونات بصرية خالية من العيوب مثل العدسات.

اتخاذ القرار الصحيح لتطبيقك

هدفكم النهائي يحدد نهج التصنيع الصحيح.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة أو فلاتر مسامية: يوفر التلبيد حرية تصميم لا تضاهيها طرق الصهر والصب التقليدية.

- إذا كان تركيزك الأساسي هو أقصى وضوح بصري وشفافية: غالبًا ما يكون الصهر التقليدي هو المسار الأكثر موثوقية لتجنب تأثيرات تشتت الضوء الناتجة عن المسامية المتبقية.

- إذا كان تركيزك الأساسي هو الإنتاج السريع للمواد عالية الكثافة أو المركبة: توفر التقنيات المتقدمة مثل تلبيد البلازما الشرارية قدرات لا تستطيع الطرق الأخرى مضاهاتها.

في النهاية، فهم تلبيد الزجاج يمكّنك من اختيار الأداة المناسبة للتحدي الهندسي المحدد الذي تواجهه.

جدول الملخص:

| الجانب | التلبيد | الصهر التقليدي |

|---|---|---|

| درجة حرارة العملية | أقل من نقطة الانصهار | أعلى من نقطة الانصهار |

| الميزة الأساسية | أشكال معقدة، مركبات، طاقة أقل | وضوح بصري ممتاز، كثافة عالية |

| القيود الرئيسية | خطر المسامية المتبقية | تعقيد هندسي محدود |

| مثالي لـ | الفلاتر، المكونات المعقدة، المركبات | العدسات، النوافذ، المكونات البصرية |

هل تحتاج إلى إنشاء مكون زجاجي معقد أو استكشاف مركبات مواد متقدمة؟ تقدم عملية تلبيد الزجاج مزايا فريدة للتطبيقات المتخصصة. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لمعالجة المواد المتقدمة، وتخدم مختبرات البحث والتطوير والإنتاج. يمكن أن تساعدك خبرتنا في اختيار تقنية التلبيد المناسبة لاحتياجاتك الخاصة. اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكننا دعم مشروعك بالمعدات والمواد الاستهلاكية الدقيقة.

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الخزف السني بالشفط

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن التلبيد بالبلازما الشرارية فرن SPS

يسأل الناس أيضًا

- ما هي درجة حرارة حرق البورسلين؟ دليل لدورات حرق الأسنان الدقيقة

- لماذا تُفضل أفران التلبيد الفراغي عالية الدقة على الطرق التقليدية للسيراميك السني الحيوي الوظيفي؟

- لماذا يتم حرق الخزف تحت التفريغ؟ لإزالة المسامية للحصول على قوة وشفافية فائقة

- ما هو الفرق بين VAR و VIM؟ متغيرات Vimscript القديمة مقابل واجهة برمجة تطبيقات Neovim الحديثة

- لماذا هناك حاجة إلى فرن بدرجة حرارة تزيد عن 1000 درجة مئوية لـ LLZO/LLTO؟ إتقان التلبيد في درجات الحرارة العالية للإلكتروليتات السيراميكية