في جوهرها، المعالجة الحرارية هي عملية قوية ومتحكم بها للتلاعب بالخصائص الأساسية للمادة. المزايا الرئيسية هي التحسينات الكبيرة في الخصائص الميكانيكية مثل القوة والصلابة والمطيلية، بالإضافة إلى تخفيف الإجهادات الداخلية لتسهيل التصنيع. ومع ذلك، تأتي هذه الفوائد مع عيوب، بما في ذلك احتمال ارتفاع تكاليف المعدات، وزيادة تعقيد العملية، وخطر حدوث تغييرات سطحية غير مرغوب فيها أو تلف للمادة إذا لم يتم تنفيذها بشكل صحيح.

قرار استخدام المعالجة الحرارية هو مقايضة استراتيجية. بينما تطلق العنان لأداء فائق للمواد، يجب عليك الموازنة بين هذه الفائدة والاستثمار المتزايد في المعدات والخبرة الفنية والتحكم في العملية المطلوب لتحقيق النتيجة المرجوة دون إدخال عيوب جديدة.

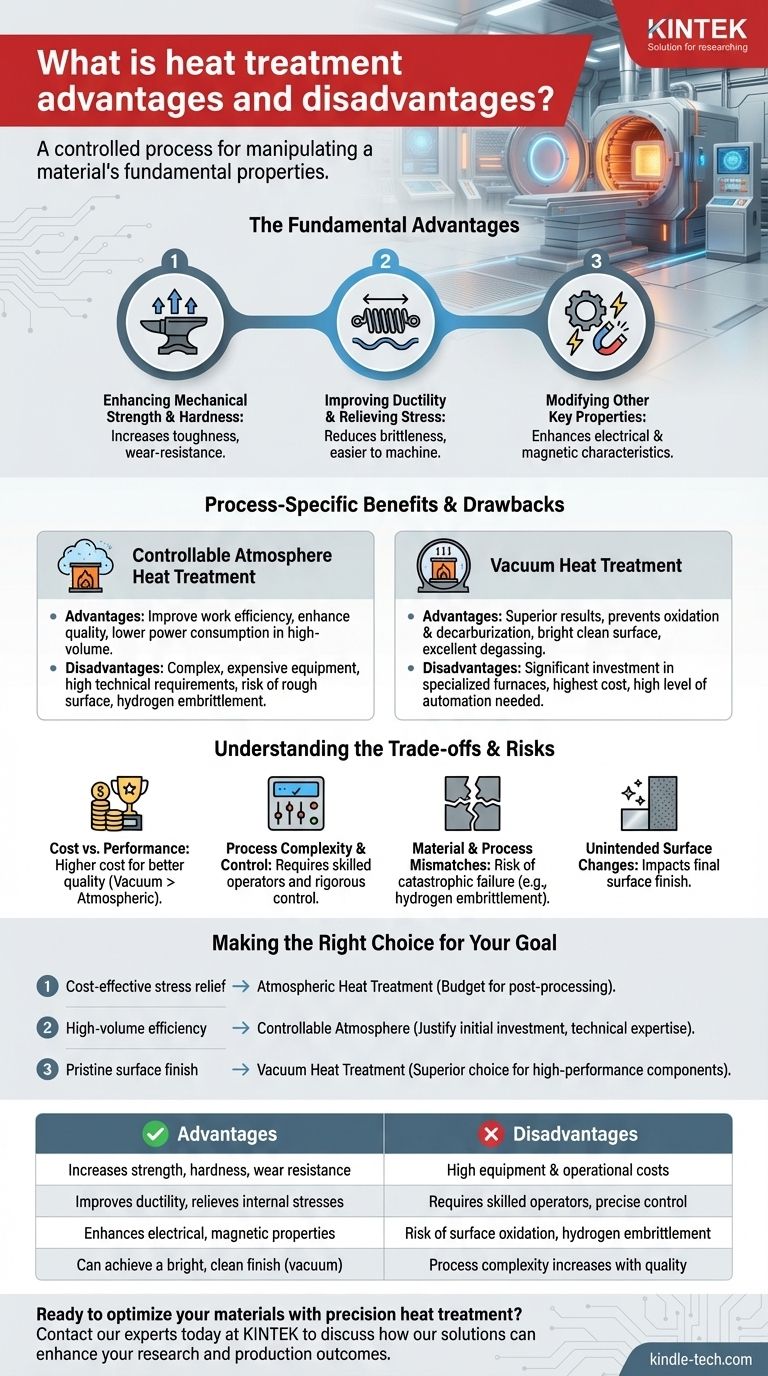

المزايا الأساسية للمعالجة الحرارية

تُطبق المعالجة الحرارية على مجموعة واسعة من المواد، وأبرزها الفولاذ، لتحقيق أهداف أداء محددة لا يمكن للمادة الأساسية تحقيقها بمفردها.

تعزيز القوة الميكانيكية والصلابة

من خلال التحكم الدقيق في دورات التسخين والتبريد، يمكنك تغيير التركيب البلوري للمادة. وهذا يسمح لك بزيادة قوتها ومتانتها ومقاومتها للتآكل بشكل كبير. وهذا أمر بالغ الأهمية للمكونات التي ستتعرض لإجهاد عالٍ أو ظروف كاشطة.

تحسين المطيلية وتخفيف الإجهاد

على العكس من ذلك، يمكن لبعض عمليات المعالجة الحرارية أن تلين المادة، مما يزيد من مطيليتها ويقلل من هشاشتها. غالبًا ما يستخدم هذا لتخفيف الإجهادات الداخلية التي تتكون أثناء عمليات التصنيع مثل اللحام أو التشكيل الساخن، مما يجعل الجزء أسهل في التشغيل وأقل عرضة للتشقق تحت الحمل.

تعديل الخصائص الرئيسية الأخرى

بالإضافة إلى الخصائص الميكانيكية، يمكن استخدام المعالجة الحرارية لتحسين خصائص المادة لتطبيقات متخصصة. وهذا يشمل تعزيز الخصائص الكهربائية والمغناطيسية المحددة، وهو أمر حيوي للمكونات المستخدمة في المحركات وأجهزة الاستشعار والأجهزة الإلكترونية الأخرى.

الفوائد والعيوب الخاصة بالعملية

ليست كل المعالجات الحرارية متماثلة. فبيئة حدوث العملية—الهواء، أو جو غازي متحكم به، أو الفراغ—تغير النتيجة والمزايا والعيوب بشكل كبير.

المعالجة الحرارية في جو متحكم به

تتضمن هذه الطريقة تسخين المادة في فرن مملوء بمزيج معين من الغازات لمنع التفاعلات الكيميائية غير المرغوب فيها.

- المزايا: يمكنها تحسين كفاءة العمل، وتوفير القوى العاملة، وتعزيز جودة المنتج. في الإنتاج بكميات كبيرة، تؤدي إلى استهلاك أقل للطاقة والمواد المساعدة.

- العيوب: تتطلب هذه العملية معدات معقدة ومكلفة ذات متطلبات تشغيل فنية عالية. يمكن أن تترك سطحًا خشنًا وغير لامع وتشكل خطر التقصف الهيدروجيني في بعض أنواع الفولاذ.

المعالجة الحرارية بالفراغ

هذه عملية أكثر تقدمًا حيث يتم تسخين المادة في فراغ عالٍ، مما يقضي على جميع الغازات الجوية تقريبًا.

- المزايا: توفر المعالجة بالفراغ نتائج فائقة من خلال المنع التام للأكسدة وإزالة الكربنة. وهذا يحافظ على الخصائص الميكانيكية المتأصلة للمادة وينتج عنه سطح لامع ونظيف لا يتطلب مزيدًا من المعالجة. كما يوفر إزالة ممتازة للغازات والدهون.

- العيوب: العيب الأساسي هو الاستثمار الكبير في أفران الفراغ المتخصصة والمستوى العالي من الأتمتة والتحكم المطلوب. وهي عمومًا الخيار الأكثر تكلفة.

فهم المقايضات والمخاطر

يتطلب اختيار عملية المعالجة الحرارية فهمًا واضحًا لسلبياتها المحتملة والتوازن بين التكلفة والنتيجة المرجوة.

التكلفة مقابل الأداء

هناك علاقة مباشرة بين تكلفة عملية المعالجة الحرارية وجودة النتيجة. بينما التسخين الجوي البسيط هو الأرخص، فإنه يوفر حماية قليلة ضد أكسدة السطح. توفر المعالجة بالفراغ أعلى جودة ولكنها تأتي بأعلى تكلفة.

تعقيد العملية والتحكم

الطرق المتقدمة مثل المعالجة في جو متحكم به والمعالجة بالفراغ ليست إجراءات بسيطة. إنها تتطلب تحكمًا صارمًا في العملية ومشغلين ماهرين لإدارة مخاليط الغازات أو مستويات الفراغ، حيث يمكن للأخطاء أن تدمر قطعة العمل بسهولة.

عدم تطابق المواد والعمليات

ليست كل المواد مناسبة لكل نوع من أنواع المعالجة الحرارية. كما ذكرنا، يمكن أن يتسبب استخدام جو غني بالهيدروجين في بعض أنواع الفولاذ في التقصف الهيدروجيني، وهو نمط فشل كارثي. من الأهمية بمكان مطابقة المادة مع عملية متوافقة ومفيدة.

تغيرات سطحية غير مقصودة

تؤثر بيئة العملية بشكل مباشر على السطح النهائي للجزء. قد يترك الجو المتحكم به تشطيبًا خشنًا، بينما تؤدي عملية الفراغ إلى سطح لامع ونقي. وهذا يمكن أن يلغي الحاجة إلى خطوات تنظيف أو تشطيب ثانوية مكلفة وتستغرق وقتًا طويلاً.

اتخاذ القرار الصحيح لهدفك

لاختيار المعالجة الحرارية المناسبة، يجب عليك أولاً تحديد هدفك الأكثر أهمية.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد الفعال من حيث التكلفة وتحسين الخصائص الأساسية: قد تكون المعالجة الحرارية الجوية القياسية كافية، ولكن يجب عليك تخصيص ميزانية لخطوات ما بعد المعالجة مثل التنظيف أو السفع بالخردق.

- إذا كان تركيزك الأساسي هو الكفاءة العالية في الإنتاج بكميات كبيرة مع تحكم جيد في الجودة: تعتبر المعالجة في جو متحكم به خيارًا قويًا، بشرط أن تتمكن من تبرير الاستثمار الأولي في المعدات وأن تتوفر لديك الخبرة الفنية اللازمة.

- إذا كان تركيزك الأساسي هو التشطيب السطحي البكر وسلامة المواد القصوى: تعتبر المعالجة الحرارية بالفراغ الخيار الأفضل للمكونات عالية الأداء والدقيقة حيث يكون منع أي تدهور للسطح أمرًا بالغ الأهمية.

في النهاية، يعد اختيار طريقة المعالجة الحرارية الصحيحة قرارًا هندسيًا استراتيجيًا يؤثر بشكل مباشر على أداء وعمر وجودة منتجك النهائي.

جدول الملخص:

| الميزة | العيب |

|---|---|

| يزيد من القوة والصلابة ومقاومة التآكل | ارتفاع تكاليف المعدات والتشغيل |

| يحسن المطيلية ويخفف الإجهادات الداخلية | يتطلب مشغلين ماهرين وتحكمًا دقيقًا |

| يعزز الخصائص الكهربائية والمغناطيسية | خطر أكسدة السطح أو التقصف الهيدروجيني |

| يمكن أن يحقق تشطيبًا لامعًا ونظيفًا (عملية الفراغ) | يزداد تعقيد العملية مع الجودة |

هل أنت مستعد لتحسين موادك بمعالجة حرارية دقيقة؟

في KINTEK، نحن متخصصون في توفير معدات ومستهلكات مخبرية متقدمة مصممة خصيصًا لتلبية احتياجات مختبرك الفريدة. سواء كنت تعمل مع سبائك قياسية أو مواد عالية الأداء، فإن خبرتنا تضمن لك تحقيق التوازن المثالي بين خصائص المواد والتكلفة والجودة.

دعنا نساعدك في اختيار الفرن والعملية المناسبة لتطبيقك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز نتائج أبحاثك وإنتاجك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- كيف تختار درجة حرارة التكليس؟ دليل لتحسين خصائص المواد

- ما هو الغرض الرئيسي للفرن؟ دليل للتدفئة والراحة وتحويل المواد

- ما هو استخدام فرن التخميد (Muffle Furnace) في علم الأحياء الدقيقة؟ ضروري لإزالة البيروجين والتكليس

- ما هو الاحتياط اللازم لفرن الكيبل (muffle furnace)؟ بروتوكولات السلامة الأساسية للتميز المخبري

- ما هو الفرق بين فرن المختبر وفرن التسخين المخبري؟ اختر أداة التسخين المناسبة لمختبرك