باختصار، يُستخدم التطريق على الساخن لتصنيع المكونات المعدنية التي تتطلب قوة استثنائية وأشكالًا مخصصة ومقاومة عالية للإجهاد. وهي الطريقة المفضلة لإنشاء الأجزاء الحرجة التي تتحمل الأحمال حيث لا يكون الفشل خيارًا، كما هو الحال في صناعات الطيران والسيارات والنفط والغاز.

القرار الأساسي لاستخدام التطريق على الساخن هو مقايضة: أنت تقبل تكلفة أعلى وأبعادًا أولية أقل دقة مقابل قوة مادية فائقة وقابلية للطرق والقدرة على تشكيل أشكال معقدة لا يمكن للعمليات الأخرى تحقيقها.

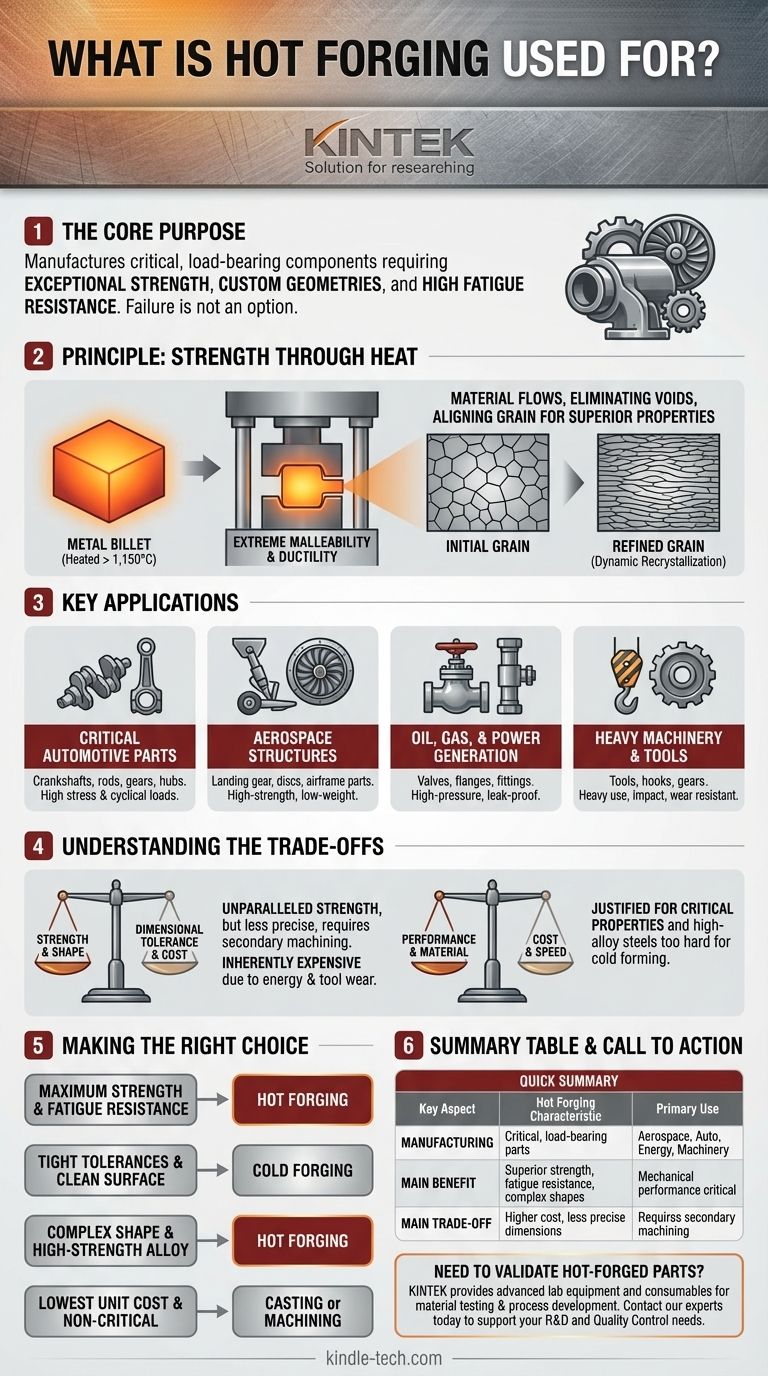

المبدأ الأساسي للتطريق على الساخن: القوة من خلال الحرارة

يتضمن التطريق على الساخن تسخين قطعة معدنية فوق درجة حرارة إعادة التبلور الخاصة بها، والتي يمكن أن تتجاوز 1150 درجة مئوية (2100 درجة فهرنهايت) للصلب. هذه الحرارة الشديدة هي مفتاح المزايا الفريدة للعملية.

كيف تطلق الحرارة الإمكانات المادية

إن تسخين المعدن إلى هذه النقطة يجعله مرنًا وقابلًا للطرق بدرجة كبيرة. وهذا يسمح بتشكيله باستخدام مكابس أو مطارق قوية دون إحداث إجهاد كبير أو "تقسية بالتشغيل" في المادة.

تتدفق المادة مثل سائل كثيف، مما يسمح لها بملء كل تفاصيل قالب التطريق.

النتيجة: مكون مُحسَّن ومتين

عندما يتشوه المعدن، يتم تكسير هيكله الحبيبي الداخلي وإعادة تشكيله إلى حبيبات أدق وأكثر تجانسًا. هذه العملية، المعروفة باسم إعادة التبلور الديناميكي، تقضي على الفراغات وتوجه تدفق الحبيبات مع شكل الجزء.

هذا الهيكل الحبيبي المُحسَّن والمستمر هو مصدر القوة الفائقة والليونة ومقاومة الصدمات والإجهاد التي تحدد المكون المُطروق على الساخن.

إنشاء أشكال هندسية معقدة

نظرًا لأن المادة الساخنة تتشوه بسهولة، يمكن للتطريق على الساخن إنتاج أجزاء ذات أشكال معقدة وتغيرات كبيرة في المقطع العرضي.

هذا يجعل من الممكن إنشاء أجزاء شبه نهائية الشكل تكون باهظة الثمن أو مستحيلة ماديًا للتشغيل من كتلة صلبة من المواد الخام، مما يقلل بشكل كبير من هدر المواد.

أين يتم تطبيق التطريق على الساخن

ستجد المكونات المُطروقة على الساخن في البيئات الأكثر تطلبًا حيث يكون الأداء الميكانيكي هو المحرك الأساسي للتصميم.

أجزاء سيارات حرجة

تتعرض المكونات مثل أعمدة الكرنك، وأذرع التوصيل، والتروس، ومحاور العجلات باستمرار لإجهاد هائل وأحمال دورية. يوفر التطريق على الساخن المتانة وعمر الإجهاد المطلوبين للتشغيل الآمن والموثوق.

هياكل الطيران

تعتمد صناعة الطيران بشكل كبير على التطريق على الساخن للمكونات عالية القوة ومنخفضة الوزن مثل معدات الهبوط، وأقراص التوربينات، وأجزاء هيكل الطائرة الإنشائية المصنوعة من سبائك الألومنيوم والتيتانيوم والنيكل الفائقة.

النفط والغاز وتوليد الطاقة

يجب أن تكون الصمامات والشفات والتجهيزات المستخدمة في البيئات عالية الضغط مانعة للتسرب ومقاومة للفشل. يوفر التطريق على الساخن الهيكل المادي الكثيف والخالي من الفراغات اللازم لاحتواء الضغوط القصوى بأمان.

الآلات والأدوات الثقيلة

غالبًا ما يتم تطريق الأدوات اليدوية عالية القوة، وخطافات الرافعات، والتروس للآلات الصناعية على الساخن لضمان قدرتها على تحمل الاستخدام الثقيل المتكرر، والصدمات العالية، والتآكل الكاشط.

فهم المقايضات

يعد اختيار التطريق على الساخن قرارًا استراتيجيًا يتطلب الموازنة بين مزاياه وقيوده.

القوة مقابل التفاوتات الأبعاد

ينتج التطريق على الساخن قوة لا مثيل لها، لكن العملية أقل دقة من التطريق على البارد. عندما يبرد الجزء، يمكن أن يتشوه، ويتشكل على السطح طبقة من القشور (الأكسدة).

هذا يعني أن الأجزاء المُطروقة على الساخن تتطلب دائمًا تشغيلًا آليًا ثانويًا لتحقيق تفاوتات دقيقة وتشطيب سطحي أملس. في المقابل، يوفر التطريق على البارد دقة أبعاد ممتازة مباشرة من القالب.

التكلفة مقابل الأداء

العملية مكلفة بطبيعتها. هناك حاجة إلى طاقة كبيرة لتسخين المادة والقوالب. علاوة على ذلك، تسبب درجات الحرارة المرتفعة تآكلًا أسرع للأدوات.

يتم تبرير هذه التكلفة فقط عندما تكون الخصائص الميكانيكية للجزء النهائي حرجة للغاية ولا يمكن تحقيقها من خلال طرق أقل تكلفة مثل الصب أو التطريق على البارد.

اختيار المواد

يعد التطريق على الساخن أحد العمليات القليلة التي يمكنها تشكيل سبائك الصلب والسبائك الفائقة عالية السبيكة بفعالية، والتي تكون صلبة وهشة للغاية بحيث لا يمكن تشكيلها على البارد. إذا كان تصميمك يتطلب هذه المواد المتقدمة، فغالبًا ما يكون التطريق على الساخن هو الخيار الوحيد القابل للتطبيق.

اتخاذ الخيار الصحيح لهدفك

اختر عملية التصنيع الخاصة بك بناءً على المتطلب الأكثر أهمية لمكونك.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة ومقاومة الإجهاد: التطريق على الساخن هو الخيار الحاسم لإنشاء أجزاء ذات سلامة هيكلية قصوى ممكنة.

- إذا كان تركيزك الأساسي هو التفاوتات الضيقة والتشطيب السطحي النظيف: فكر في التطريق على البارد، لأنه يوفر شكلًا شبه نهائي بأقل حاجة إلى التشغيل الثانوي.

- إذا كان تركيزك الأساسي هو إنشاء شكل معقد للغاية من سبيكة عالية القوة: يوفر التطريق على الساخن تدفق المادة اللازم لتشكيل أجزاء معقدة لا يمكن للطرق الأخرى إنتاجها.

- إذا كان تركيزك الأساسي هو أقل تكلفة للوحدة للمكونات غير الحرجة: قد يكون الصب أو التشغيل من مخزون قضبان قياسي حلاً أكثر اقتصادية.

إن فهم هذه المقايضات الأساسية يمكّنك من اختيار عملية التصنيع التي تتوافق تمامًا مع متطلبات الأداء والميزانية لتصميمك.

جدول ملخص:

| الجانب الرئيسي | خاصية التطريق على الساخن |

|---|---|

| الاستخدام الأساسي | تصنيع المكونات الحرجة التي تتحمل الأحمال |

| الصناعات الرئيسية | الطيران، والسيارات، والنفط والغاز، والآلات الثقيلة |

| الميزة الرئيسية | قوة فائقة، ومقاومة للإجهاد، وقدرة على تشكيل أشكال معقدة |

| المقايضة الرئيسية | تكلفة أعلى وأبعاد أقل دقة، مما يتطلب تشغيلًا آليًا ثانويًا |

| مثالي لـ | الأجزاء التي يكون فيها الأداء الميكانيكي هو المحرك الأساسي للتصميم |

هل تحتاج إلى تصنيع مكون حرج وعالي القوة؟ تتخصص KINTEK في توفير المعدات المخبرية المتقدمة والمواد الاستهلاكية اللازمة لاختبار المواد وتطوير العمليات في تشكيل المعادن. سواء كنت في مجال البحث والتطوير أو مراقبة الجودة، تساعدك حلولنا في التحقق من خصائص الأجزاء المُطروقة على الساخن. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في علم المواد والتصنيع.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه مكبس التسخين عالي الحرارة في تلبيد NITE-SiC؟ تحسين عملية التكثيف الخاصة بك

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- لماذا يعتبر التحكم الدقيق في درجة الحرارة ضروريًا للضغط الساخن الفراغي لـ SiC/Cu؟ إتقان طور Cu9Si البيني

- كيف يؤثر وظيفة الضغط أحادي المحور لفرن الضغط الساخن بالتفريغ على البنية المجهرية للسيراميك ZrC-SiC؟

- ما هي الظروف التي يوفرها فرن الضغط الساخن الفراغي لمركبات النحاس-MoS2-Mo؟ تحقيق أقصى كثافة