في مجال المعالجة الحرارية، تُعد النتردة عملية تقسية للسطح كيميائية حرارية تنشر النيتروجين في سطح المعدن لإنشاء طبقة خارجية صلبة. تُستخدم هذه العملية لزيادة صلابة السطح ومقاومة التآكل ومقاومة التآكل بشكل كبير دون تغيير الخصائص الأساسية للمكون.

في جوهرها، تحل النتردة تحديًا هندسيًا أساسيًا: كيفية جعل سطح المكون متينًا بشكل استثنائي دون جعل الجزء بأكمله هشًا. وهي تحقق ذلك عن طريق تعديل السطح كيميائيًا فقط في درجات حرارة منخفضة نسبيًا، مما ينتج عنه الحد الأدنى من التشوه وأداء فائق.

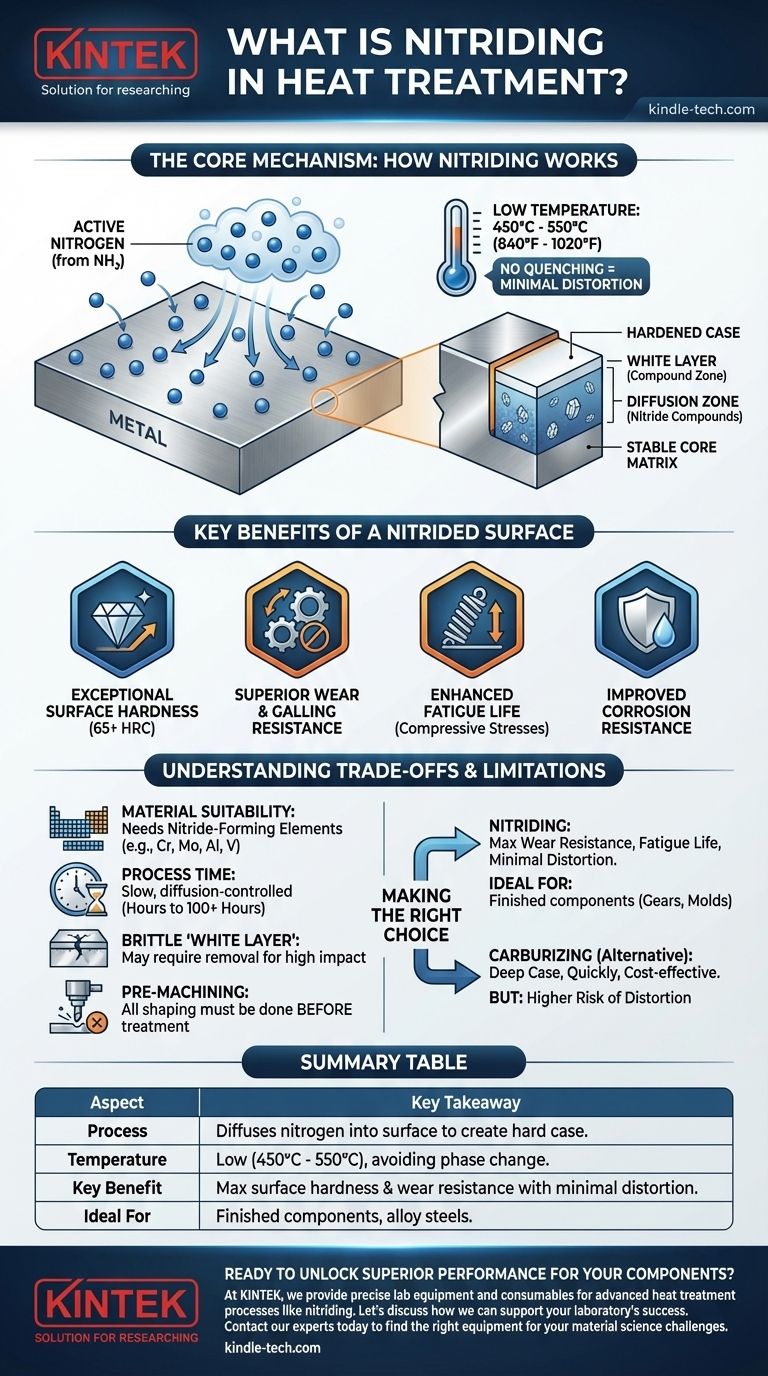

الآلية الأساسية: كيف تعمل النتردة

النتردة هي عملية انتشار سطحي، وليست تغييرًا للمادة الأساسية. وهي تعتمد على إدخال ذرات النيتروجين النشطة على سطح مكون من الفولاذ أو السبيكة، والتي تنتشر بعد ذلك داخل المادة.

دور النيتروجين النشط

تتطلب العملية مصدرًا للنيتروجين الناشئ، أو الذري، وهو عالي التفاعل. يتم توليد هذا عادةً عن طريق تفكك الغاز الغني بالنيتروجين، والأكثر شيوعًا هو الأمونيا (NH₃)، عند درجة حرارة المعالجة.

عملية منخفضة الحرارة

إحدى المزايا الحاسمة للنتردة هي درجة حرارة المعالجة المنخفضة نسبيًا، والتي تتراوح عادةً بين 450 درجة مئوية و 550 درجة مئوية (840 درجة فهرنهايت و 1020 درجة فهرنهايت). هذا أقل من درجة حرارة التحول الحرجة للصلب، مما يعني أن البنية المجهرية الأساسية وأبعاد الجزء تظل مستقرة.

نظرًا لأنها تتجنب تغيير الطور هذا، فلا يلزم التبريد (الإخماد)، مما يقلل بشكل كبير من خطر التشوه والتشقق الشائع في طرق التقسية الأخرى مثل الكربنة.

تكوين الغلاف الصلب

عندما تنتشر ذرات النيتروجين في سطح الفولاذ، فإنها تتفاعل مع المعدن الأساسي وعناصر السبائك المحددة (مثل الألومنيوم والكروم والموليبدينوم). يتفاعل هذا التفاعل لتكوين مركبات نيتريد معدنية صلبة للغاية.

تترسب هذه الجسيمات الصلبة المجهرية داخل مصفوفة الفولاذ، مما يخلق طبقة سطحية صلبة ومقاومة للتآكل بشكل استثنائي تُعرف باسم الغلاف (Case). يتكون هذا الغلاف من منطقتين رئيسيتين: "طبقة بيضاء" خارجية رقيقة (منطقة المركب) و "منطقة انتشار" أعمق تحتها.

الفوائد الرئيسية للسطح المُنتَرَد

يمنح الهيكل الغلافي الفريد الذي تخلقه النتردة العديد من المزايا الهامة في الأداء للمكون.

صلابة سطحية استثنائية

يمكن أن تنتج النتردة بعضًا من أعلى مستويات صلابة السطح التي يمكن تحقيقها في الفولاذ، وغالبًا ما تتجاوز 65 HRC (مقياس روكويل C). وهذا يجعلها مثالية للمكونات المعرضة لإجهاد تلامس عالٍ وتآكل كاشط.

مقاومة فائقة للتآكل والتقييد (Galling)

توفر مركبات النتريد الصلبة مقاومة ممتازة للتآكل الانزلاقي والتآكل والتقييد (شكل من أشكال التآكل الناجم عن الالتصاق بين الأسطح المنزلقة).

عمر تعب معزز

يُدخل الغلاف المُنتَرَد إجهادات انضغاطية عالية عند سطح المكون. تعمل هذه الإجهادات على مقاومة الإجهادات الشدية التي تسبب بدء تشققات التعب ونموها، مما يطيل بشكل كبير من عمر التعب للأجزاء مثل أعمدة الكرنك والتروس.

مقاومة محسنة للتآكل

الطبقة المركبة الخارجية (الـ "الطبقة البيضاء") هي بنية كثيفة وغنية بالنيتروجين تكون أكثر مقاومة للتآكل بشكل ملحوظ من الفولاذ الأساسي.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن النتردة ليست حلاً شاملاً. يعد فهم قيودها أمرًا أساسيًا لاستخدامها بفعالية.

ملاءمة المادة أمر بالغ الأهمية

تكون النتردة أكثر فعالية على الصلب السبائكي الذي يحتوي على عناصر مُكوِّنة للنيتريد مثل الكروم والموليبدينوم والألومنيوم والفاناديوم. تُظهر الصلب الكربوني العادي استجابة تقوية محدودة جدًا وهي غير مناسبة بشكل عام لهذه العملية.

وقت المعالجة وعمق الغلاف

النتردة هي عملية بطيئة نسبيًا يتم التحكم فيها بالانتشار. قد يستغرق تحقيق غلاف عميق ما بين بضع ساعات وأكثر من 100 ساعة. وهذا يجعلها أقل اقتصادية للتطبيقات التي تتطلب تقوية عميقة جدًا مقارنة بعملية مثل الكربنة.

الـ "الطبقة البيضاء" الهشة

على الرغم من أنها توفر مقاومة للتآكل، إلا أن "الطبقة البيضاء" المركبة يمكن أن تكون هشة للغاية. بالنسبة للتطبيقات التي تنطوي على صدمات عالية أو إجهادات تلامس محددة، قد تعتبر هذه الطبقة غير مرغوب فيها وتتطلب إزالتها من خلال عملية طحن أو تجليخ لاحقة للمعالجة.

يجب أن يسبق التشغيل الآلي النهائي المعالجة

نظرًا للصلابة الشديدة للسطح المُنتَرَد، يجب إكمال جميع عمليات التشغيل الآلي والحفر والتشكيل قبل خضوع الجزء لعملية النتردة. التعديلات بعد المعالجة ليست ممكنة بشكل عام.

اتخاذ الخيار الصحيح لهدفك

اختر عملية التقسية الخاصة بك بناءً على متطلبات الأداء المحددة لديك والمادة والميزانية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من مقاومة التآكل وعمر التعب مع الحد الأدنى من التشوه: تعد النتردة خيارًا ممتازًا للمكونات النهائية عالية القيمة مثل التروس، وأعمدة الكرنك، والقوالب، وقوالب البثق.

- إذا كان تركيزك الأساسي هو تحقيق غلاف صلب عميق بسرعة وبتكلفة فعالة: قد تكون عملية مثل الكربنة والتبريد خيارًا أكثر ملاءمة، شريطة أن تتمكن من إدارة المخاطر الأعلى للتشوه.

- إذا كان تركيزك الأساسي هو تحسين صلابة السطح ومقاومة التآكل على فولاذ سبائكي مناسب: توفر النتردة مجموعة فريدة من المزايا التي لا يمكن أن تضاهيها سوى القليل من المعالجات الفردية الأخرى.

من خلال فهم النتردة كأداة دقيقة لهندسة السطوح، يمكنك تطبيقها بشكل استراتيجي لإنشاء مكونات ذات متانة وموثوقية استثنائيتين.

جدول ملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| العملية | ينشر النيتروجين في سطح المعدن لإنشاء غلاف صلب. |

| درجة الحرارة | منخفضة (450 درجة مئوية - 550 درجة مئوية / 840 درجة فهرنهايت - 1020 درجة فهرنهايت)، مع تجنب تغيير الطور. |

| الفائدة الرئيسية | أقصى صلابة سطحية ومقاومة للتآكل مع الحد الأدنى من تشوه الجزء. |

| مثالي لـ | المكونات النهائية مثل التروس والقوالب والأعمدة المصنوعة من الصلب السبائكي. |

هل أنت مستعد لإطلاق العنان لأداء فائق لمكوناتك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لعمليات المعالجة الحرارية المتقدمة مثل النتردة. سواء كنت في مجال البحث والتطوير أو مراقبة الجودة، تساعدك حلولنا في تحقيق صلابة السطح الاستثنائية ومقاومة التآكل وعمر التعب المفصلة في هذه المقالة.

دعنا نناقش كيف يمكننا دعم نجاح مختبرك.

اتصل بخبرائنا اليوم للعثور على المعدات المناسبة لتحديات علوم المواد الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- لماذا يُستخدم فرن أنبوب الكوارتز في الأكسدة الحرارية لطلاءات MnCr2O4؟ افتح الأكسدة الانتقائية الدقيقة

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة