في الأساس، تكليس المساحيق هو عملية تصنيع تستخدم الحرارة لدمج جزيئات المسحوق في مكون صلب وقوي دون صهر المادة. تتضمن العملية ثلاث مراحل رئيسية: صياغة مزيج مسحوق محدد، وضغطه في شكل مرغوب، ثم تسخين هذا الجزء "الأخضر" في فرن لربط الجزيئات معًا.

المبدأ الأساسي للتكليس ليس الانصهار، بل الانتشار في الحالة الصلبة. تعمل الحرارة على تنشيط الذرات في جزيئات المسحوق، مما يسمح لها بالتحرك والترابط عبر نقاط اتصالها، مما يقلل المسامية ويزيد بشكل كبير من كثافة وقوة الجزء.

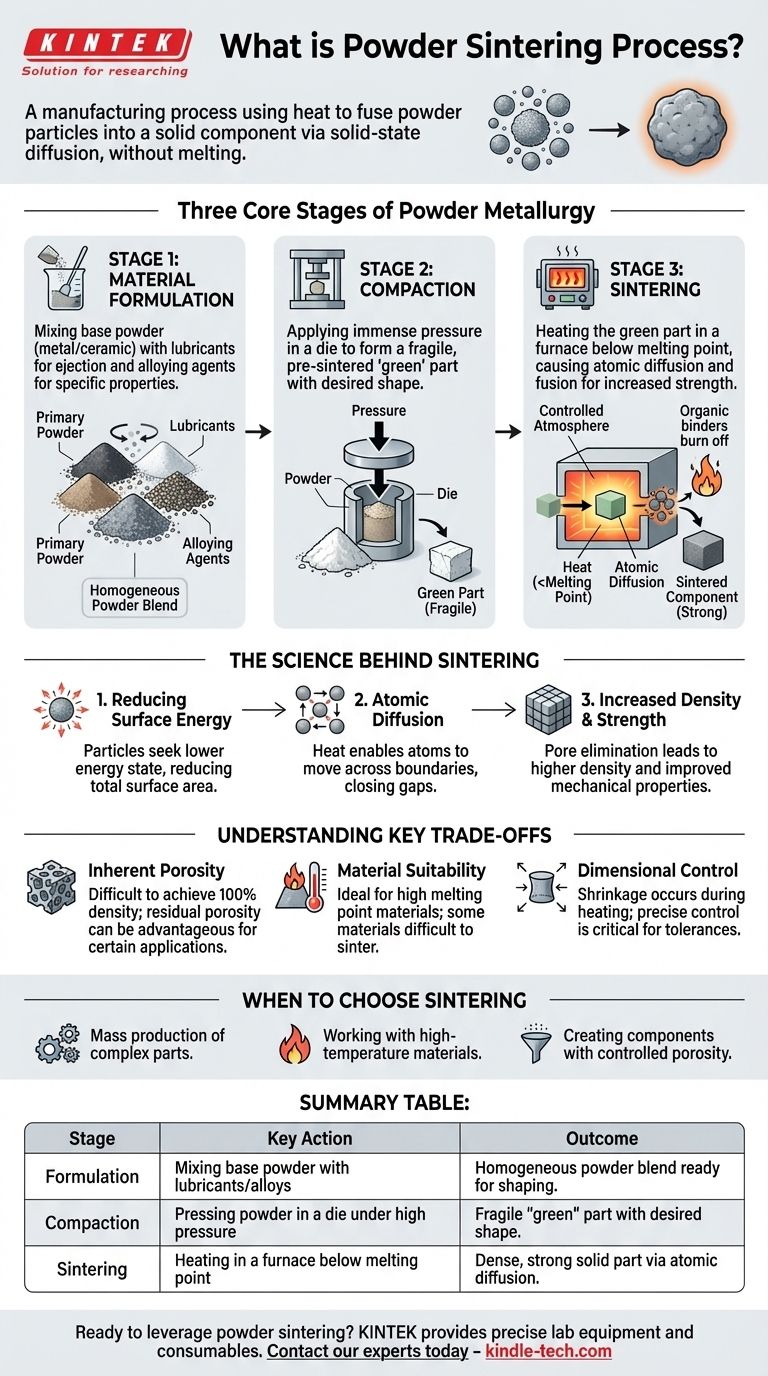

المراحل الأساسية الثلاثة لـ علم المعادن المساحيق

تتبع الرحلة من المسحوق السائب إلى المكون النهائي مسارًا دقيقًا ومتحكمًا فيه. كل مرحلة حاسمة لتحقيق الخصائص الميكانيكية النهائية المرغوبة.

المرحلة 1: صياغة المواد

قبل أن يتم أي تشكيل، يجب تحضير المادة الخام. يتضمن ذلك اختيار مسحوق معدني أو سيراميكي أساسي، مثل الحديد أو النحاس أو النيكل.

غالبًا ما تضاف مواد أخرى إلى الخليط. يتم تضمين المواد المزلّقة (المُليّنات) لتسهيل إخراج الجزء من القالب، ويمكن إدخال عوامل السبائك لتحقيق خصائص محددة مثل الصلابة أو مقاومة التآكل في المنتج النهائي.

المرحلة 2: الضغط (الكبس)

يوضع المسحوق المُصاغ في قالب دقيق ويُعرّض لضغط هائل. هذه القوة الميكانيكية تضغط الجزيئات لتلامس بعضها البعض، مشكلةً جسمًا هشًا مُكلسًا مسبقًا.

يُعرف هذا الجسم باسم "الجزء الأخضر". له الشكل والأبعاد المرغوبة ولكنه يتمتع بقوة منخفضة جدًا، تشبه قطعة من الطباشير، ويجب التعامل معه بحذر.

المرحلة 3: التكليس (التلبيد)

يوضع الجزء الأخضر في فرن ذي جو متحكم فيه ويُسخّن إلى درجة حرارة عالية، عادةً ما تكون أقل بقليل من درجة انصهار المادة. هذه هي خطوة التحول الحاسمة.

عند درجات الحرارة المرتفعة هذه، تحترق المواد الرابطة العضوية والمواد المزلّقة أولاً. بعد ذلك، تبدأ الجزيئات في الاندماج معًا عند نقاط اتصالها من خلال الانتشار الذري، مما يخلق قطعة صلبة وموحدة ذات قوة وصلابة محسّنة بشكل كبير.

العلم وراء التكليس: كيف يعمل بالفعل؟

في حين أن العملية تبدو بسيطة، فإن التحول أثناء مرحلة التسخين مدفوع بمبادئ علم المواد الأساسية. إنها عملية تسعى فيها الجزيئات أساسًا إلى حالة طاقة أقل وأكثر استقرارًا.

القوة الدافعة: تقليل طاقة السطح

تمتلك جزيئات المسحوق الفردية كمية كبيرة من مساحة السطح، وهو ما يتوافق مع طاقة سطحية عالية. الكون يفضل حالات الطاقة الأقل.

عن طريق تسخين المادة، تكتسب الجزيئات القدرة على التحرك للترابط معًا. هذا الاندماج يقلل من إجمالي مساحة السطح المكشوفة، وبالتالي يخفض إجمالي طاقة السطح للنظام ويخلق بنية أكثر استقرارًا.

الآلية: الانتشار الذري

يعمل التكليس لأن الحرارة توفر طاقة كافية للذرات للتحرك، أو للانتشار، عبر الحدود بين الجزيئات المتلامسة. هذه عملية في الحالة الصلبة؛ لا يحدث انصهار.

تؤدي حركة الذرات هذه إلى إغلاق الفجوات والمسام بين الجزيئات. تنمو نقاط التلامس لتصبح "عنق" صلب، مما يسحب مراكز الجزيئات إلى بعضها البعض، مما يتسبب في انكماش الجزء بأكمله قليلاً ويصبح أكثر كثافة بكثير.

النتيجة: زيادة الكثافة والقوة

النتيجة المباشرة لهذا الترابط الذري وإزالة المسام هي زيادة كبيرة في كثافة المادة. مع تناقص الفراغات، يصبح الجزء أكثر صلابة وقوة.

يرتبط هذا التكثيف ارتباطًا مباشرًا بتحسين الخصائص الميكانيكية. المكون المُكلس النهائي أقوى وأكثر صلابة وأكثر متانة بكثير من الجزء الأخضر الأولي.

فهم المفاضلات الرئيسية

التكليس هو تقنية قوية، ولكن من الضروري فهم خصائصه وحدوده المتأصلة لتطبيقه بشكل صحيح.

المسامية المتأصلة

من الصعب جدًا تحقيق كثافة 100٪ من خلال التكليس وحده. ستحتفظ معظم الأجزاء المُكلسة بكمية صغيرة من المسامية المتبقية. في حين أن هذا يمكن أن يكون عيبًا للتطبيقات التي تتطلب كثافة مطلقة، إلا أنه يمكن أن يكون ميزة للمنتجات مثل المحامل ذاتية التشحيم أو المرشحات.

ملاءمة المواد

هذه العملية مناسبة بشكل استثنائي للمواد ذات نقاط الانصهار العالية جدًا، مثل السيراميك والمعادن المقاومة للحرارة، والتي يصعب أو يستحيل معالجتها عن طريق الصب. ومع ذلك، ليست كل المواد تُكلس بسهولة.

التحكم في الأبعاد

على الرغم من اعتبار التكليس عملية بالشكل النهائي أو قريب من الشكل النهائي، إلا أن الجزء ينكمش أثناء مرحلة التسخين. يعد التنبؤ بهذا الانكماش والتحكم فيه أمرًا بالغ الأهمية لتحقيق تفاوتات أبعاد دقيقة في المكون النهائي.

متى تختار التكليس

يجب أن يكون اختيارك لاستخدام تكليس المساحيق مدفوعًا بالأهداف المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعقدة: التكليس هو طريقة ممتازة وفعالة من حيث التكلفة لإنشاء كميات كبيرة من المكونات المعدنية الصغيرة والمعقدة مع الحد الأدنى من التشغيل الآلي المطلوب.

- إذا كان تركيزك الأساسي هو العمل مع مواد ذات درجة حرارة عالية: إنها واحدة من الطرق القليلة الممكنة لتشكيل السيراميك والمعادن ذات نقاط الانصهار العالية للغاية في أجزاء وظيفية.

- إذا كان تركيزك الأساسي هو إنشاء مكونات ذات مسامية مُتحكم بها: يوفر التكليس قدرة فريدة على تصميم أجزاء، مثل المرشحات أو المحامل، حيث يكون مستوى معين من المسامية المترابطة ميزة مرغوبة.

في نهاية المطاف، يوفر التكليس طريقة قوية ومتعددة الاستخدامات لتحويل المساحيق البسيطة إلى مكونات قوية مصممة بدقة.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. الصياغة | خلط المسحوق الأساسي مع مواد التشحيم/السبائك | مزيج مسحوق متجانس جاهز للتشكيل |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | جزء "أخضر" هش بالشكل المطلوب |

| 3. التكليس | التسخين في فرن تحت درجة الانصهار | جزء صلب كثيف وقوي عبر الانتشار الذري |

هل أنت مستعد للاستفادة من تكليس المساحيق لتلبية الاحتياجات الفريدة لمختبرك؟ تتخصص KINTEK في توفير معدات المختبر والمواد الاستهلاكية الدقيقة الضرورية لكل مرحلة من مراحل علم المعادن المساحيق، من الصياغة إلى التكليس. سواء كنت تنتج كميات كبيرة من المكونات المعدنية المعقدة أو تعمل مع سيراميك عالي الحرارة، فإن خبرتنا تضمن لك تحقيق الكثافة والقوة والتحكم في الأبعاد المرغوبة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم أهداف البحث والإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- كيف يسهل فرن التلبيد بالكبس على الساخن في الفراغ تخليق TiBw/TA15؟ تحقيق مركبات التيتانيوم الكثيفة بنسبة 100%

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق كثافة 98.9% في السيراميك الرقائقي Al2O3-TiC

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6