في جوهره، المعدن الملبد هو مادة يتم إنشاؤها عن طريق دمج مساحيق المعادن معًا باستخدام حرارة شديدة، ولكن دون صهرها أبدًا. هذه العملية، التي تعد جزءًا من مجال يسمى تكنولوجيا مساحيق المعادن، تحول قطعة مضغوطة من المسحوق إلى جزء صلب وعملي يتمتع بقوة مصممة وهندسة محددة. إنها طريقة خاضعة لرقابة صارمة لإنشاء مكونات بالشكل النهائي أو بالقرب من الشكل النهائي.

التلبيد لا يقتصر على إنشاء جسم صلب؛ بل هو خيار تصنيع استراتيجي. إنه يتيح الإنتاج الضخم للأجزاء المعدنية المعقدة التي يصعب أو يكلف إنتاجها باستخدام الطرق الطرحية التقليدية مثل التشغيل الآلي.

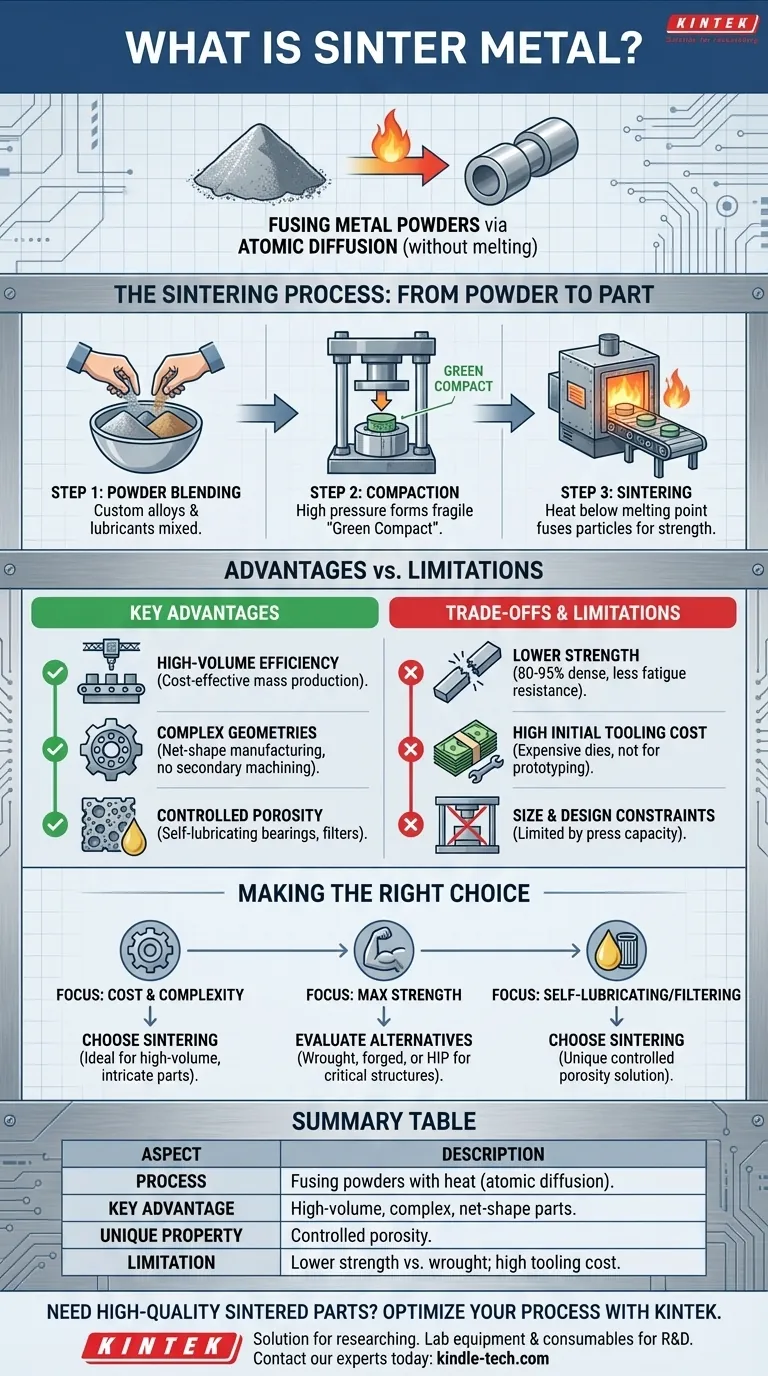

عملية التلبيد: من المسحوق إلى الجزء

يتطلب فهم المعدن الملبد فهم كيفية صنعه. العملية هي رحلة دقيقة متعددة المراحل من المسحوق الخام إلى المكون النهائي.

الخطوة 1: خلط المساحيق

تبدأ العملية باختيار وخلط مساحيق معدنية محددة. يتيح ذلك إنشاء سبائك مخصصة ومركبات مواد قد يكون من المستحيل إنتاجها عن طريق الصهر والصب. غالبًا ما تضاف مواد التشحيم للمساعدة في مرحلة الضغط.

الخطوة 2: الضغط

يُسكب المسحوق المخلوط بعد ذلك في تجويف قالب عالي الدقة ويُضغط تحت ضغط هائل، عادةً في درجة حرارة الغرفة. يؤدي هذا الإجراء إلى تكوين جزء هش ذي ترابط ضعيف يُعرف باسم "المضغوط الأخضر" (green compact) الذي يكون له الشكل المطلوب ولكنه يفتقر إلى القوة الهيكلية.

الخطوة 3: التلبيد (التحول الحاسم)

يوضع المضغوط الأخضر في فرن ذي جو متحكم فيه ويُسخن إلى درجة حرارة أقل من نقطة انصهار المعدن. عند هذه الحرارة العالية، تبدأ جزيئات المعدن الفردية في الاندماج معًا من خلال عملية الانتشار الذري. تصبح حدود الجسيمات غير واضحة، مما يشكل روابط معدنية قوية، ويزيد من الكثافة، ويزيد بشكل كبير من قوة الجزء.

المزايا الرئيسية للمعادن الملبدة

يحدد المهندسون والمصممون الأجزاء الملبدة لحل تحديات محددة تتعلق بالتكلفة والتعقيد وخصائص المواد.

كفاءة الإنتاج بكميات كبيرة

بمجرد إنشاء الأدوات، تكون عملية التلبيد مؤتمتة وقابلة للتكرار بدرجة عالية. وهذا يجعلها طريقة فعالة للغاية من حيث التكلفة لإنتاج عشرات الآلاف أو الملايين من الأجزاء المتطابقة.

الأشكال الهندسية المعقدة بتكلفة منخفضة

يتفوق التلبيد في إنتاج أجزاء ذات أشكال معقدة أو ثقوب داخلية أو مقاطع عرضية متغيرة. تتشكل هذه الميزات مباشرة في مرحلة الضغط، مما يلغي الحاجة إلى عمليات تشغيل آلي ثانوية مكلفة وتستغرق وقتًا طويلاً. يُعرف هذا باسم التصنيع بالشكل النهائي (net-shape manufacturing).

مسامية متحكم بها

على عكس المعادن الكثيفة بالكامل، تمتلك الأجزاء الملبدة درجة من المسامية المتحكم بها والمترابطة. في حين أن هذا يمكن أن يكون قيدًا، إلا أنه ميزة فريدة أيضًا. يمكن استخدام هذه المسامية عمدًا لإنشاء محامل ذاتية التشحيم (عن طريق تشريب المسام بالزيت) أو مرشحات.

فهم المفاضلات والقيود

لا توجد عملية تصنيع مثالية. يتطلب الموضوعية الاعتراف بالمواضع التي قد لا يكون فيها التلبيد هو الأنسب.

المسامية المتأصلة والقوة الميكانيكية

عادة ما تكون الأجزاء الملبدة القياسية بكثافة تتراوح بين 80-95٪ من نظيرتها المدرفلة (المشغولة من قضيب صلب). تعني هذه المسامية المتأصلة أنها تتمتع عمومًا بقوة شد ومقاومة إجهاد أقل، مما يجعلها أقل ملاءمة للتطبيقات ذات الأحمال القصوى أو إجهاد الصدمات العالي.

تكاليف الأدوات الأولية المرتفعة

القوالب المطلوبة للضغط مصنوعة من فولاذ الأدوات المقسّى وهي باهظة الثمن في التصميم والتصنيع. هذا الاستثمار الأولي المرتفع يعني أن التلبيد ليس اقتصاديًا للنماذج الأولية أو لإنتاج الكميات المنخفضة.

قيود الحجم والتصميم

يقتصر حجم الجزء على سعة مكبس الضغط. علاوة على ذلك، فإن الميزات التي تعيق التدفق المتساوي للمسحوق وضغطه، مثل التجاويف أو الخيوط العمودية على اتجاه الضغط، يصعب جدًا أو يستحيل إنتاجها مباشرة.

اتخاذ القرار الصحيح لمشروعك

يعتمد اختيار عملية التصنيع المناسبة بالكامل على أهداف مشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأجزاء المعقدة: يعد التلبيد خيارًا استثنائيًا، خاصة للمكونات المطلوبة بكميات كبيرة حيث يكون التشغيل الآلي باهظ الثمن.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للصدمات: يجب عليك تقييم طرق المعادن المدرفلة أو المطروقة أو تكنولوجيا مساحيق المعادن الكثيفة بالكامل مثل الضغط المتساوي الحراري الساخن (HIP) للمكونات الهيكلية الحرجة.

- إذا كان تركيزك الأساسي هو إنشاء مكون ذاتي التشحيم أو ترشيح: تجعل المسامية المتحكم بها للمعدن الملبد حلاً مثاليًا وغالبًا لا مثيل له.

من خلال فهم توازنه الفريد بين التكلفة والتعقيد وخصائص المواد، يمكنك الاستفادة بثقة من التلبيد لحل تحديات التصنيع المحددة.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| العملية | صهر مساحيق المعادن بالحرارة، تحت نقطة الانصهار (الانتشار الذري). |

| الميزة الرئيسية | إنتاج كميات كبيرة من الأجزاء المعقدة ذات الشكل النهائي بتكلفة منخفضة. |

| الخاصية الفريدة | مسامية متحكم بها للمحامل ذاتية التشحيم أو المرشحات. |

| الأفضل لـ | الإنتاج الضخم للمكونات المعقدة حيث يكون التشغيل الآلي مكلفًا للغاية. |

| القيد | قوة ميكانيكية أقل مقارنة بالمعادن المدرفلة؛ تكلفة أدوات أولية مرتفعة. |

هل تحتاج إلى أجزاء معدنية معقدة وعالية الجودة يتم إنتاجها بكفاءة؟

يعد التلبيد حلاً قويًا للإنتاج الضخم، ولكن اختيار العملية والمعدات المناسبة أمر بالغ الأهمية للنجاح. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة للمختبرات ومرافق البحث والتطوير التي تطور أو تختبر مكونات المعادن الملبدة.

يمكن لخبرتنا مساعدتك في تحسين عملية التلبيد لديك للحصول على نتائج فائقة. تواصل مع خبرائنا اليوم لمناقشة كيف يمكننا دعم تحديات المختبر والتصنيع المحددة لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

يسأل الناس أيضًا

- ما هي تقنية ترسيب الأغشية الرقيقة؟ أساس الإلكترونيات والمواد الحديثة

- ما هي أفضل عملية لإنتاج الألماس المزروع مخبرياً؟ ركز على الجودة، وليس على الطريقة

- ما الذي يؤثر على ضغط الجسم؟ أتقن العلاقة بين القوة والمساحة لتحسين الهندسة

- هل يمكن إنتاج الفحم الحيوي عن طريق التحلل الحراري؟ نعم، إنها الطريقة الأساسية لإنتاج الفحم الحيوي عالي الجودة

- ما هما مثالان على الترسيب في الكيمياء؟ من الصقيع إلى السناج

- ما هي التحديات التقنية التي تعالجها تقنيات الأغشية المتكاملة في المفاعلات الكهروكيميائية المستخدمة لمعالجة مياه الصرف الصحي؟

- ما هي اعتبارات السلامة للتيتانيوم؟ من المعدن المتوافق حيويًا إلى خطر الحريق

- ما هي مزايا وعيوب مكبس الفلتر؟ اكتشف فصلًا فائقًا بين المواد الصلبة والسائلة