المعدن المسحوق المُلبَّد هو مادة وعملية تصنيع تُستخدم لإنشاء أجزاء معدنية صلبة، وغالباً ما تكون معقدة، من مساحيق معدنية دقيقة. يكمن جوهر العملية في خطوتين رئيسيتين: أولاً، ضغط المسحوق في شكل مرغوب، وثانياً، تسخينه إلى درجة حرارة عالية أقل من نقطة انصهاره، مما يتسبب في ترابط الجسيمات الفردية معًا لتكوين قطعة صلبة.

في جوهرها، لا يتعلق علم الفلزات المسحوقية بصهر المعدن، بل باستخدام الحرارة والضغط لدمج الجسيمات المعدنية في كتلة صلبة. يتيح هذا النهج مزايا فريدة لإنتاج أجزاء معقدة بكميات كبيرة، ولكنه يأتي مع مفاضلات واضحة في قوة المادة واستثمار الأدوات.

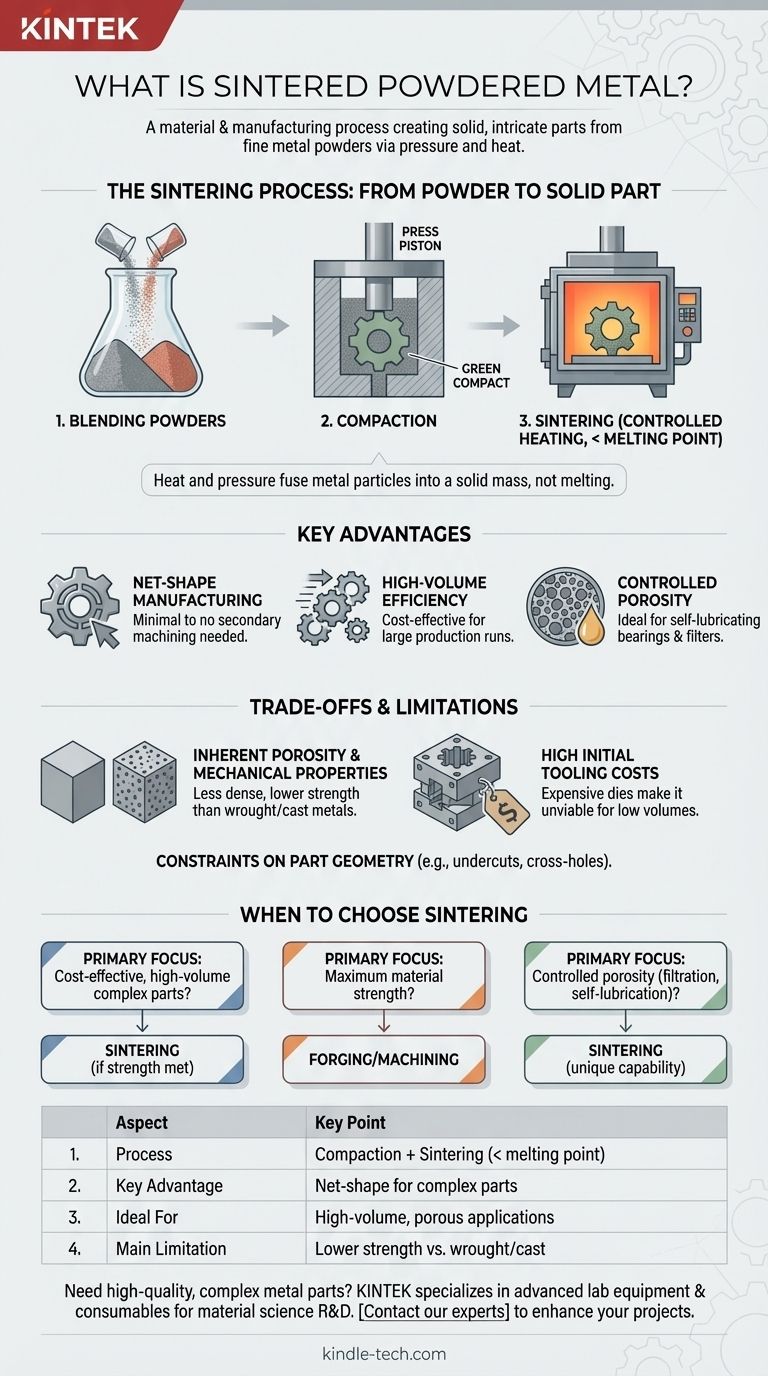

عملية التلبيد: من المسحوق إلى الجزء الصلب

يتطلب فهم المادة النهائية فهم الرحلة التي تمر بها. تحوّل العملية المسحوق السائب إلى مكون كثيف وعملي من خلال طريقة دقيقة متعددة الخطوات.

الخطوة 1: خلط المساحيق

تبدأ العملية ليس بكتلة معدنية صلبة، ولكن بمساحيق معدنية دقيقة وهندسية. يمكن أن تكون هذه المساحيق عنصرًا واحدًا مثل الحديد أو النحاس، أو يمكن أن تكون مسبوكة مسبقًا.

من الأهمية بمكان، يمكن خلط المساحيق والمواد المزلّقة المختلفة بدقة في هذه المرحلة. يتيح ذلك إنشاء مواد مركبة فريدة سيكون من الصعب أو المستحيل تشكيلها من خلال الصهر والصب التقليديين.

الخطوة 2: الضغط في "مُركَّب أخضر"

يُغذَّى المسحوق المخلوط في تجويف قالب صلب، وهو الشكل السلبي للشكل النهائي للجزء. ثم يضغط مكبس قوي المسحوق تحت ضغط هائل.

تشكل هذه الخطوة مكونًا هشًا ومحدد الشكل بدقة يُعرف باسم المُركَّب الأخضر (green compact). يمتلك أبعاد الجزء النهائي ولكنه يتمتع بقوة ميكانيكية منخفضة جدًا، تشبه قلعة رملية مكدسة بإحكام.

الخطوة 3: التلبيد (التسخين المتحكم به)

يُنقل المُركَّب الأخضر بعد ذلك إلى فرن ذي درجة حرارة عالية لمرحلة التلبيد. يتم تسخين الجزء إلى درجة حرارة أقل من نقطة انصهاره، وغالبًا ما تكون أعلى من 1800 درجة فهرنهايت (980 درجة مئوية).

عند هذه الدرجة الحرارة المرتفعة، تحدث عملية تسمى الانتشار الذري (atomic diffusion). تهاجر الذرات على أسطح الجسيمات المسحوقية الفردية عبر الحدود، مما يؤدي إلى اندماج الجسيمات معًا وتحويل المُركَّب الهش إلى جزء معدني صلب. يتم إجراء هذه العملية في جو مُتحكَّم فيه (مثل غاز خامل أو مختزل) لمنع المعدن من الأكسدة.

المزايا الرئيسية للمعدن المسحوق المُلبَّد

يختار المهندسون هذه العملية لعدة أسباب مميزة وقوية تميزها عن التشغيل الآلي أو الصب التقليدي.

التصنيع بالشكل النهائي

يُنشئ التلبيد أجزاء تكون بالشكل النهائي (net-shape) أو شبه بالشكل النهائي (near-net-shape)، مما يعني أنها تخرج من الفرن بالفعل في شكلها النهائي أو قريبة جدًا من الشكل النهائي. يقلل هذا بشكل كبير من الحاجة إلى عمليات تشغيل ثانوية مكلفة ومُهدِرة للمواد أو يلغيها تمامًا.

كفاءة الإنتاج بكميات كبيرة

بمجرد صنع الأدوات الأولية (القالب)، تكون العملية سريعة وقابلة للتكرار للغاية. وهذا يجعل التلبيد فعالاً من حيث التكلفة لإنتاج آلاف أو ملايين الأجزاء المتطابقة، مثل التروس، والجلبات، والمكونات الآلية.

المسامية المتحكم بها

على عكس المواد الكثيفة بالكامل المصنوعة عن طريق الصهر، يمكن تصميم الأجزاء المُلبَّدة بمستوى معين من المسامية الكامنة. هذه السمة هي ميزة رئيسية لتطبيقات معينة، مثل المحامل ذاتية التشحيم التي يتم تشريبها بالزيت أو المرشحات التي تتطلب بنية مسامية.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن علم الفلزات المسحوقية ليس الحل لكل مشكلة. تأتي فوائدها مع مفاضلات مهمة يجب أخذها في الاعتبار.

المسامية الكامنة والخصائص الميكانيكية

ما لم يتم اتخاذ خطوات تكثيف ثانوية، تكون الأجزاء المُلبَّدة أقل كثافة بشكل عام من نظيراتها المدرفلة أو المصبوبة. يمكن أن تجعل هذه المسامية المتبقية هذه الأجزاء أقل قوة وأكثر هشاشة، مما يحد من استخدامها في التطبيقات التي تتطلب أقصى قدر من قوة الشد أو مقاومة التعب.

تكاليف الأدوات الأولية المرتفعة

الأدوات الفولاذية المقواة أو الكربيدية المطلوبة للضغط معقدة ومكلفة في الإنتاج. هذا الاستثمار الأولي المرتفع يجعل العملية غير مجدية اقتصاديًا للإنتاج بكميات صغيرة أو النماذج الأولية.

قيود على هندسة الجزء

الحاجة إلى ضغط المسحوق في قالب وإخراج المُركَّب الأخضر تفرض قيودًا على تصميم الجزء. الميزات مثل التجاويف السفلية، أو الثقوب العرضية، أو الخيوط ليست ممكنة بشكل عام دون عمليات تشغيل ثانوية. يقتصر حجم الجزء أيضًا على قدرة المكابس المتاحة.

متى تختار التلبيد لمشروعك

استخدم هذه الإرشادات لتحديد ما إذا كان علم الفلزات المسحوقية يتوافق مع أهدافك الهندسية والتجارية.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة لكميات كبيرة من الأجزاء المعقدة: يُعد التلبيد خيارًا ممتازًا، شريطة أن تلبي متطلبات القوة الميكانيكية للمادة.

- إذا كان تركيزك الأساسي هو أقصى قوة للمادة ومقاومة الصدمات: فمن المرجح أن يكون الطرق أو التشغيل الآلي من كتلة صلبة بديلاً أفضل، وإن كان أكثر تكلفة.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء ذات مسامية مُتحكَّم بها للترشيح أو التشحيم الذاتي: يوفر التلبيد قدرات فريدة لا يمكن تحقيقها بمعظم عمليات تشغيل المعادن الأخرى.

إن فهم هذه المبادئ الأساسية يمكّنك من اختيار طريقة التصنيع المناسبة لهدفك الهندسي المحدد.

جدول ملخص:

| الجانب | النقطة الرئيسية |

|---|---|

| العملية | الضغط + التسخين تحت نقطة الانصهار (التلبيد) |

| الميزة الرئيسية | التصنيع بالشكل النهائي للأجزاء المعقدة |

| مثالي لـ | الإنتاج بكميات كبيرة، المحامل ذاتية التشحيم، المرشحات |

| القيود الرئيسية | قوة/متانة أقل مقارنة بالمعادن المدرفلة/المصبوبة |

هل تحتاج إلى أجزاء معدنية معقدة وعالية الجودة يتم إنتاجها بكفاءة؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لعلوم المواد وأبحاث التصنيع. تدعم خبرتنا تطوير وتحسين عمليات التلبيد، مما يساعدك على تحقيق نتائج دقيقة وفعالة من حيث التكلفة لاحتياجات المختبر أو الإنتاج لديك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK أن تعزز مشاريع علم الفلزات المسحوقية الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

يسأل الناس أيضًا

- ما هي المكابس الهيدروليكية الساخنة؟ تسخير الحرارة والضغط للتصنيع المتقدم

- ما هي استخدامات المكابس الهيدروليكية الساخنة؟ قولبة المواد المركبة، وفلكنة المطاط، والمزيد

- ما هي الظروف التقنية التي توفرها المكابس الهيدروليكية المسخنة لبطاريات PEO؟ تحسين الواجهات الصلبة

- ماذا تفعل مكبس الحرارة الهيدروليكي؟ تحقيق ضغط ثابت على نطاق صناعي للإنتاج بكميات كبيرة

- ما هي استخدامات المكبس الهيدروليكي الساخن؟ أداة أساسية للمعالجة، التشكيل، والتصفيح