في جوهره، التلبيد هو عملية حرارية تُستخدم لتحويل مسحوق سيراميك مضغوط بشكل غير محكم إلى جسم صلب وكثيف وقوي. عن طريق تطبيق الحرارة تحت درجة انصهار المادة، تندمج جزيئات المسحوق الفردية معًا، مما يقلل من الفراغ بينها ويخلق مادة متماسكة متعددة البلورات.

الغرض الأساسي من التلبيد ليس صهر السيراميك، بل استخدام الحرارة كمحفز لانتشار الذرات. تقضي هذه العملية على المسامية وتربط الجزيئات، محولةً بشكل أساسي مضغوط المسحوق الهش إلى مكون هندسي قوي ذي خصائص ميكانيكية وحرارية محددة.

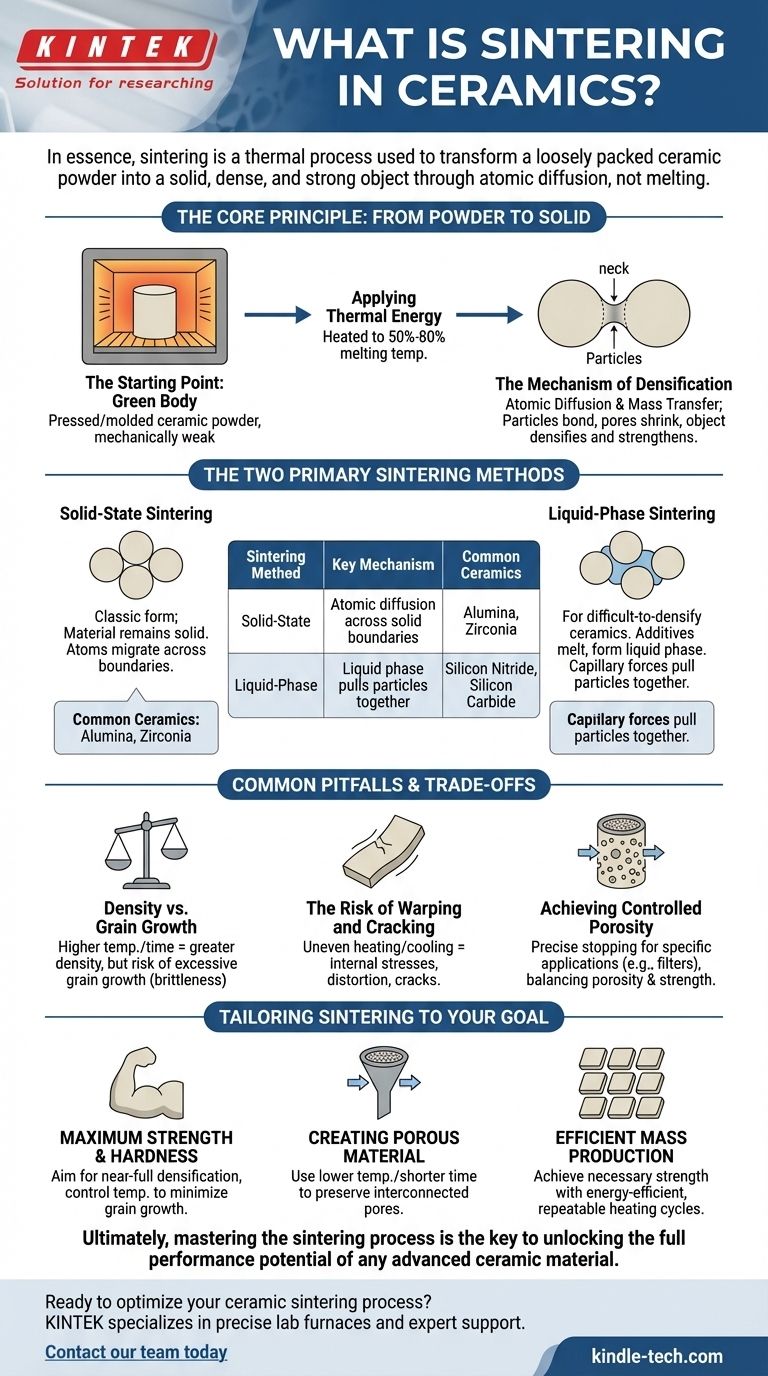

المبدأ الأساسي: من المسحوق إلى المادة الصلبة

التلبيد هو أهم خطوة في تصنيع السيراميك المتقدم. إنها عملية تحول متحكم فيها تحدد الأداء النهائي للمكون.

نقطة البداية: الجسم "الأخضر"

تبدأ العملية بمسحوق سيراميك تم ضغطه أو تشكيله بالشكل المطلوب. يُعرف هذا الجسم الأولي باسم الجسم "الأخضر"، وهو هش للغاية وضعيف ميكانيكيًا.

تطبيق الطاقة الحرارية

يوضع الجسم الأخضر في فرن ويُسخن إلى درجة حرارة عالية، تتراوح عادة بين 50% و 80% من درجة حرارة انصهاره المطلقة. تنشط هذه الطاقة الحرارية الذرات وتتيح عملية الكثافة.

آلية الكثافة

عند درجة حرارة التلبيد، تبدأ الذرات في الحركة. يتيح هذا الانتشار الذري وانتقال الكتلة للجزيئات أن ترتبط عند نقاط اتصالها. مع نمو هذه "الروابط" بين الجزيئات، تتقلص المسام والفراغات، مما يسحب الجزيئات أقرب لبعضها البعض ويتسبب في زيادة كثافة وتقوية الجسم بأكمله.

طرق التلبيد الأساسية

تعتمد آلية الكثافة المحددة على المادة. الطريقتان الأكثر شيوعًا هما التلبيد في الحالة الصلبة والتلبيد في الطور السائل.

التلبيد في الحالة الصلبة

هذا هو الشكل الكلاسيكي للتلبيد، حيث تظل المادة صلبة تمامًا طوال العملية. تهاجر الذرات عبر حدود الجزيئات الصلبة لملء الفجوات.

تُستخدم هذه الطريقة بشكل شائع للسيراميك مثل الألومينا و الزركونيا، التي يمكن أن تزداد كثافتها بفعالية عن طريق الانتشار وحده.

التلبيد في الطور السائل

بالنسبة للسيراميك الذي يصعب زيادة كثافته، مثل نيتريد السيليكون و كربيد السيليكون، هناك حاجة إلى نهج مختلف. تُخلط الإضافات مع المسحوق الأولي.

عند درجة حرارة التلبيد، تذوب هذه الإضافات وتشكل كمية صغيرة من السائل. يبلل هذا الطور السائل جزيئات السيراميك ويسحبها معًا من خلال قوى الشعيرات الدموية، مما يسرع بشكل كبير من عملية إعادة الترتيب وزيادة الكثافة.

المزالق والمقايضات الشائعة

يعد التحكم في عملية التلبيد أمرًا بالغ الأهمية لأنه ينطوي على توازن دقيق بين العوامل المتنافسة. استخدام المزيد من الحرارة ببساطة نادرًا ما يكون الحل الأفضل.

الكثافة مقابل نمو الحبيبات

تزيد درجات الحرارة الأعلى والأوقات الأطول من الكثافة، وهو أمر مرغوب فيه غالبًا. ومع ذلك، يمكن أن يؤدي هذا أيضًا إلى نمو مفرط للحبيبات، حيث تندمج الحبيبات البلورية الأصغر في حبيبات أكبر. يمكن أن تجعل الحبيبات الكبيرة جدًا السيراميك النهائي هشًا وتقلل من قوته.

خطر التشوه والتشقق

مع انكماش المكون أثناء زيادة الكثافة، يمكن أن يؤدي أي تفاوت في التسخين أو التبريد أو التعبئة الأولية للمسحوق إلى إجهادات داخلية. يمكن أن تتسبب هذه الإجهادات في تشوه الجزء أو اعوجاجه أو حتى تشققه.

تحقيق المسامية المتحكم فيها

في حين أن الهدف غالبًا ما يكون زيادة الكثافة الكاملة، تتطلب بعض التطبيقات مثل المرشحات مستوى معينًا من المسامية. يتطلب تحقيق ذلك إيقاف عملية التلبيد بعناية قبل إزالة جميع المسام، وهو ما قد يكون تحديًا مع ضمان القوة الميكانيكية الكافية.

تكييف التلبيد ليناسب هدفك

تعتمد معلمات التلبيد المثالية بالكامل على النتيجة المرجوة للمنتج النهائي. يعد فهم هدفك الأساسي هو المفتاح للتحكم في العملية بشكل صحيح.

- إذا كان تركيزك الأساسي هو أقصى قوة وصلابة: سوف تهدف إلى زيادة الكثافة الكاملة تقريبًا، مع التحكم الدقيق في ملف درجة الحرارة لتقليل نمو الحبيبات.

- إذا كان تركيزك الأساسي هو إنشاء مادة مسامية (مثل المرشح): سوف تستخدم درجات حرارة أقل أو أوقات تلبيد أقصر للحفاظ عمدًا على شبكة مسامية مترابطة مع الاستمرار في ربط الجزيئات.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء الموثوقة (مثل البلاط): سيكون هدفك هو تحقيق القوة والاستقرار اللازمين باستخدام دورة تسخين قابلة للتكرار وأكثر كفاءة في استخدام الطاقة.

في نهاية المطاف، يعد إتقان عملية التلبيد هو المفتاح لإطلاق العنان لإمكانات الأداء الكامل لأي مادة سيراميك متقدمة.

جدول ملخص:

| طريقة التلبيد | الآلية الرئيسية | السيراميك الشائع |

|---|---|---|

| التلبيد في الحالة الصلبة | الانتشار الذري عبر حدود الجزيئات الصلبة | الألومينا، الزركونيا |

| التلبيد في الطور السائل | يسحب الطور السائل الناتج عن الإضافات الجزيئات معًا | نيتريد السيليكون، كربيد السيليكون |

هل أنت مستعد لتحسين عملية تلبيد السيراميك لديك لتحقيق أقصى قدر من القوة، أو المسامية المتحكم فيها، أو الإنتاج الفعال؟ تتخصص KINTEK في توفير أفران المختبرات الدقيقة والدعم الخبير اللازم لتحقيق أهداف المواد المحددة الخاصة بك. اتصل بفريقنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز قدرات مختبرك وضمان نتائج موثوقة وعالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هي الأنواع المختلفة لتحليل الرماد؟ اختر الطريقة الصحيحة للحصول على نتائج دقيقة

- ما هو الغرض من تقدير محتوى الرماد والمواد المتطايرة بدقة باستخدام فرن الصهر؟

- لماذا يُستخدم السيراميك في صناعة الأفران؟ تحقيق مقاومة فائقة للحرارة وكفاءة عالية

- ما هو استخدام فرن التخميد (Muffle Furnace) في تحليل الأغذية؟ إتقان الترميد لمحتوى معدني دقيق

- ماذا يعني المحتوى العالي من الرماد؟ دليل لجودة المواد والتلوث