بينما التلبيد هو عملية فريدة في علم المعادن المساحيق، فإن بدائله الأساسية في التصنيع هي الصب، الحدادة، والتشغيل. لا تعتمد هذه الطرق على دمج المساحيق، بل تشكل المواد التي تكون في حالة سائلة، صلبة، أو كتلية. يعتمد الاختيار بينها كليًا على خصائص المواد المطلوبة، تعقيد المكون، حجم الإنتاج، وقيود التكلفة.

القرار الأساسي لا يتعلق بإيجاد بديل مباشر للتلبيد، بل باختيار فلسفة التصنيع الصحيحة. يمكنك إما بناء جزء من المسحوق (التلبيد)، أو تشكيله من السائل (الصب)، أو تشويهه من مادة صلبة (الحدادة)، أو نحته من كتلة (التشغيل).

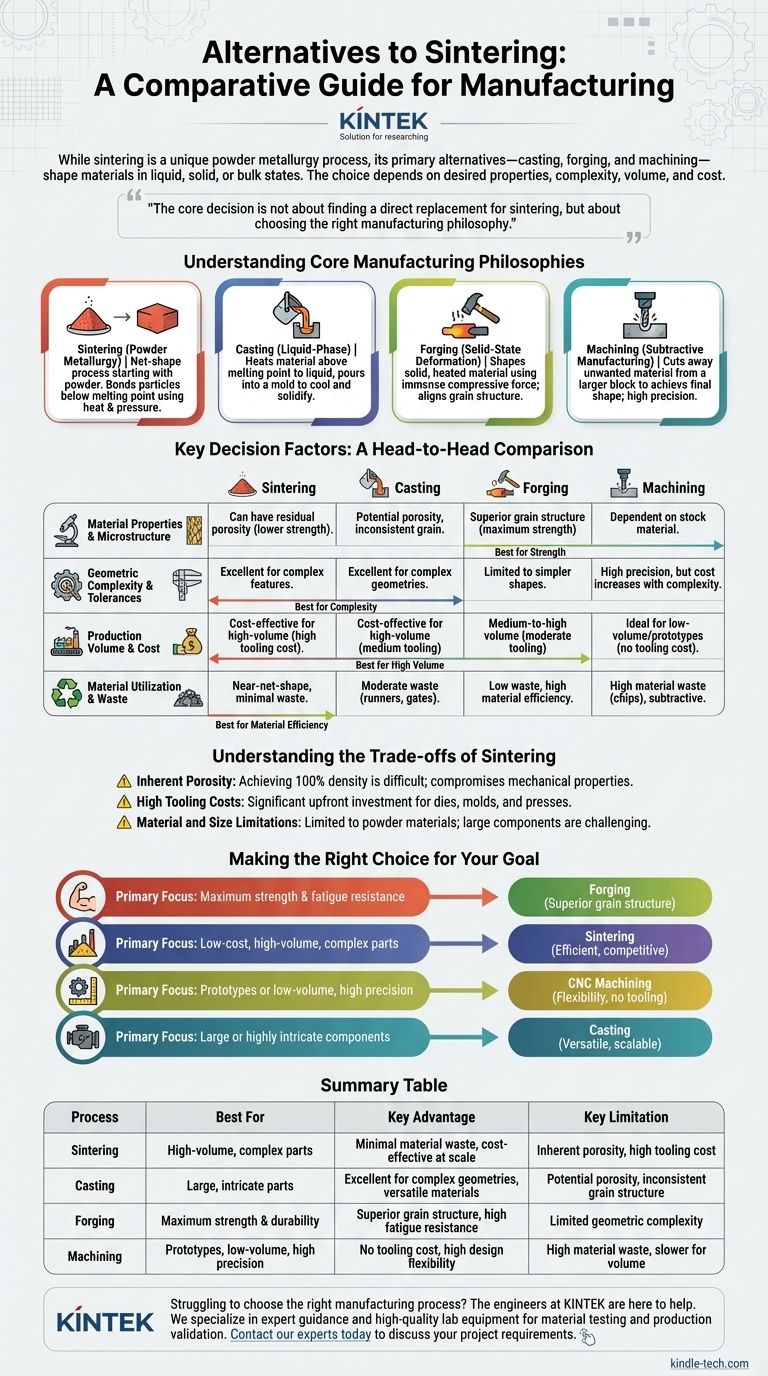

فهم فلسفات التصنيع الأساسية

لاختيار بديل، يجب عليك أولاً فهم الاختلاف الأساسي في كيفية عمل كل عملية. التلبيد هو عملية "شكل صافي" تبدأ بالمسحوق، بينما تعالج بدائله الرئيسية المواد الكتلية.

علم المعادن المساحيق (التلبيد)

يحول التلبيد كتلة من المسحوق إلى جسم صلب وكثيف باستخدام الحرارة والضغط تحت نقطة انصهار المادة. تربط هذه العملية جزيئات المسحوق معًا، مما يخلق مكونًا نهائيًا قويًا. إنه يتفوق في إنتاج أشكال معقدة بأقل قدر من هدر المواد.

المعالجة في الطور السائل (الصب)

يتضمن الصب تسخين المادة فوق نقطة انصهارها بكثير حتى تصبح سائلة تمامًا. ثم تُسكب هذه المادة المنصهرة في قالب، حيث تبرد وتتصلب لتأخذ الشكل النهائي. إنها عملية متعددة الاستخدامات للغاية ومناسبة لمجموعة واسعة من الأحجام والأشكال الهندسية المعقدة.

التشوه في الحالة الصلبة (الحدادة)

تأخذ الحدادة قطعة صلبة من المواد، عادةً سبيكة ساخنة، وتشكلها باستخدام قوة ضغط هائلة من مطرقة أو مكبس. لا تذيب هذه العملية المادة ولكنها تشوهها بلاستيكيًا، مما يضبط البنية الحبيبية الداخلية وغالبًا ما ينتج أجزاء قوية ومتينة بشكل استثنائي.

التصنيع بالطرح (التشغيل)

التشغيل هو عكس التلبيد. يبدأ بكتلة أكبر أو قضيب من مادة صلبة (مخزون) ويقطع بشكل منهجي المواد غير المرغوب فيها لتحقيق الشكل النهائي. تندرج عمليات مثل الطحن، الخراطة، والحفر تحت هذه الفئة، مما يوفر دقة عالية ومرونة في التصميم.

عوامل القرار الرئيسية: مقارنة وجهاً لوجه

يتطلب اختيار العملية الصحيحة تقييمًا واضحًا لاحتياجات مشروعك المحددة. تقدم كل طريقة ملفًا مميزًا من نقاط القوة والضعف عبر معايير الهندسة والأعمال الرئيسية.

خصائص المواد والبنية المجهرية

تنتج الحدادة عادةً أقوى المكونات نظرًا لقدرتها على تحسين ومحاذاة البنية الحبيبية للمادة، مما يزيل العيوب. يمكن أن تواجه الأجزاء المصبوبة مشاكل مثل المسامية أو عدم اتساق حجم الحبيبات. يمكن أن تعاني الأجزاء الملبدة من المسامية المتبقية، والتي قد تعمل كنقطة تركيز للضغط وتحد من القوة القصوى ما لم تستخدم عمليات تكثيف ثانوية.

التعقيد الهندسي والتفاوتات

الصب والتلبيد هما بطلا التعقيد، قادران على إنتاج ميزات داخلية وخارجية معقدة في خطوة واحدة. يمكن أن يحقق التشغيل دقة عالية للغاية وأشكالًا معقدة، لكن التكلفة والوقت يزيدان بشكل كبير مع التعقيد. تقتصر الحدادة عمومًا على الأشكال الهندسية الأبسط، حيث يجب أن تكون المادة قادرة على التدفق داخل القوالب.

حجم الإنتاج والتكلفة

بالنسبة للإنتاج بكميات كبيرة (الآلاف إلى الملايين من الأجزاء)، غالبًا ما يكون التلبيد والصب الأكثر فعالية من حيث التكلفة بمجرد تغطية تكاليف الأدوات الأولية. التشغيل مثالي للنماذج الأولية والتشغيل بكميات منخفضة لأنه لا يتطلب أدوات مخصصة، لكن تكلفته لكل جزء تظل مرتفعة. تقع الحدادة في المنتصف، مع تكاليف أدوات معتدلة مناسبة للإنتاج بكميات متوسطة إلى عالية.

استخدام المواد والنفايات

التلبيد هو عملية "شبه صافية الشكل" فعالة بشكل استثنائي، حيث يحول تقريبًا كل المسحوق الأولي إلى الجزء النهائي. هذا يقلل من النفايات والتكلفة. على النقيض تمامًا، التشغيل هو عملية طرح يمكن أن تولد كميات كبيرة من المواد الخردة (الرقائق)، والتي يجب إعادة تدويرها بتكلفة إضافية.

فهم مقايضات التلبيد

للمقارنة العادلة بين التلبيد وبدائله، من الأهمية بمكان الاعتراف بحدوده المتأصلة. غالبًا ما تكون هذه المقايضات هي السبب الرئيسي الذي قد يدفع المهندس لاختيار عملية أخرى.

المسامية المتأصلة

يصعب تحقيق كثافة كاملة بنسبة 100% في جزء ملبد وغالبًا ما يتطلب عمليات ثانوية. يمكن أن تؤثر هذه المسامية المتبقية على الخصائص الميكانيكية مثل قوة الشد ومقاومة التعب مقارنة بمكافئ مطروق أو مشكل.

تكاليف الأدوات المرتفعة

تمثل القوالب، والمسبوكات، والمكابس المستخدمة في التلبيد استثمارًا رأسماليًا أوليًا كبيرًا. هذا يجعل العملية غير مجدية اقتصاديًا للنماذج الأولية، أو الأجزاء المخصصة، أو تشغيل الإنتاج بكميات منخفضة.

قيود المواد والحجم

تقتصر عملية التلبيد على المواد التي يمكن تشكيلها بسهولة إلى مسحوق. علاوة على ذلك، يمكن أن يكون إنتاج مكونات كبيرة جدًا عن طريق التلبيد أمرًا صعبًا ومكلفًا بسبب أحجام المكابس والأدوات الضخمة المطلوبة.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد قرارك بأهم متطلب لديك.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للتعب: غالبًا ما تكون الحدادة هي الخيار الأفضل نظرًا لقدرتها على إنشاء بنية حبيبية مواتية.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة بكميات كبيرة وبتكلفة منخفضة: التلبيد هو خيار تصنيع تنافسي وفعال للغاية.

- إذا كان تركيزك الأساسي هو إنشاء نماذج أولية أو تشغيل بكميات منخفضة جدًا بدقة عالية: يوفر التشغيل باستخدام الحاسب الآلي (CNC) أقصى قدر من المرونة دون استثمار أولي في الأدوات.

- إذا كان تركيزك الأساسي هو إنشاء مكونات كبيرة أو معقدة للغاية حيث تكون التكلفة محركًا رئيسيًا: يوفر الصب حلاً متعدد الاستخدامات وقابل للتطوير لمجموعة واسعة من المواد.

من خلال فهم هذه المقايضات الأساسية، يمكنك بثقة اختيار عملية التصنيع التي تخدم أهدافك الهندسية والتجارية على أفضل وجه.

جدول ملخص:

| العملية | الأفضل لـ | الميزة الرئيسية | القيود الرئيسية |

|---|---|---|---|

| التلبيد | الأجزاء المعقدة ذات الحجم الكبير | أقل هدر للمواد، فعالة من حيث التكلفة على نطاق واسع | مسامية متأصلة، تكلفة أدوات عالية |

| الصب | الأجزاء الكبيرة والمعقدة | ممتاز للأشكال الهندسية المعقدة، مواد متعددة الاستخدامات | مسامية محتملة، بنية حبيبية غير متجانسة |

| الحدادة | أقصى قوة ومتانة | بنية حبيبية فائقة، مقاومة عالية للتعب | تعقيد هندسي محدود |

| التشغيل | النماذج الأولية، حجم منخفض، دقة عالية | لا توجد تكلفة أدوات، مرونة عالية في التصميم | هدر كبير للمواد، أبطأ للإنتاج بكميات كبيرة |

هل تواجه صعوبة في اختيار عملية التصنيع المناسبة لمكوناتك؟ مهندسو KINTEK هنا للمساعدة. نحن متخصصون في تقديم إرشادات الخبراء ومعدات المختبرات عالية الجودة لدعم اختبار المواد والتحقق من الإنتاج. سواء كنت تقوم بتلبيد المساحيق المعدنية أو تقييم طرق بديلة، فإن خبرتنا تضمن لك تحقيق أفضل النتائج.

اتصل بخبرائنا اليوم لمناقشة متطلبات مشروعك واكتشاف كيف يمكن لحلول KINTEK تعزيز كفاءة التصنيع وأداء المنتج لديك.

دليل مرئي

المنتجات ذات الصلة

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

يسأل الناس أيضًا

- كيف تساهم مقاييس التدفق الإلكترونية في مراقبة جودة جو النتردة؟ إتقان العمليات بدقة

- ما هو استخدام التذرية بالتيار المستمر (DC Sputtering)؟ لترسيب أغشية رقيقة موصلة عالية الجودة

- ما هو النطاق الحراري للمعالجة الحرارية؟ من 120 درجة مئوية إلى 1300 درجة مئوية لمادتك المحددة

- ما هي كفاءة التحلل الحراري للبلاستيك؟ تعمق في العائد الكتلي، وتوازن الطاقة، والجدوى الاقتصادية

- ما هي عملية التلبيد بالطور السائل وكيف تختلف عن التلبيد بالطور الصلب؟ دليل للمواد الأسرع والأكثر كثافة

- ماذا يفعل المبخر الدوار؟ تحقيق إزالة لطيفة وفعالة للمذيبات لمختبرك

- ما هي معلمات الرش المغناطيسي؟ إتقان المتغيرات الأربعة الرئيسية للأغشية الرقيقة المثالية

- هل الأفران القوسية الكهربائية فعالة؟ إطلاق العنان لقوة ومرونة صناعة الصلب الحديثة