في سياق تكوير الأعلاف الصناعية، لا يُعد مصطلح "نسبة الانضغاط" مواصفة صناعية قياسية لقالب الكريات. المعيار الحاسم الذي تبحث عنه على الأرجح هو نسبة الطول إلى القطر (L/D)، وهي نسبة الطول الفعال للفتحة في القالب إلى قطرها. هذه النسبة هي العامل التصميمي الأكثر أهمية الذي يحدد كمية الضغط والاحتكاك ووقت الاحتفاظ المطبق على المادة الخام أثناء إجبارها على المرور عبر القالب.

يمكن أن يكون مصطلح "نسبة الانضغاط" مضللاً عند تطبيقه على قوالب الكريات. المقياس الحاسم الذي يحكم جودة الكريات وكفاءة الإنتاج هو نسبة الطول إلى القطر (L/D) (الطول الفعال مقسومًا على قطر الفتحة)، والذي يحدد الضغط والاحتكاك ووقت الاحتفاظ المطبق على المادة.

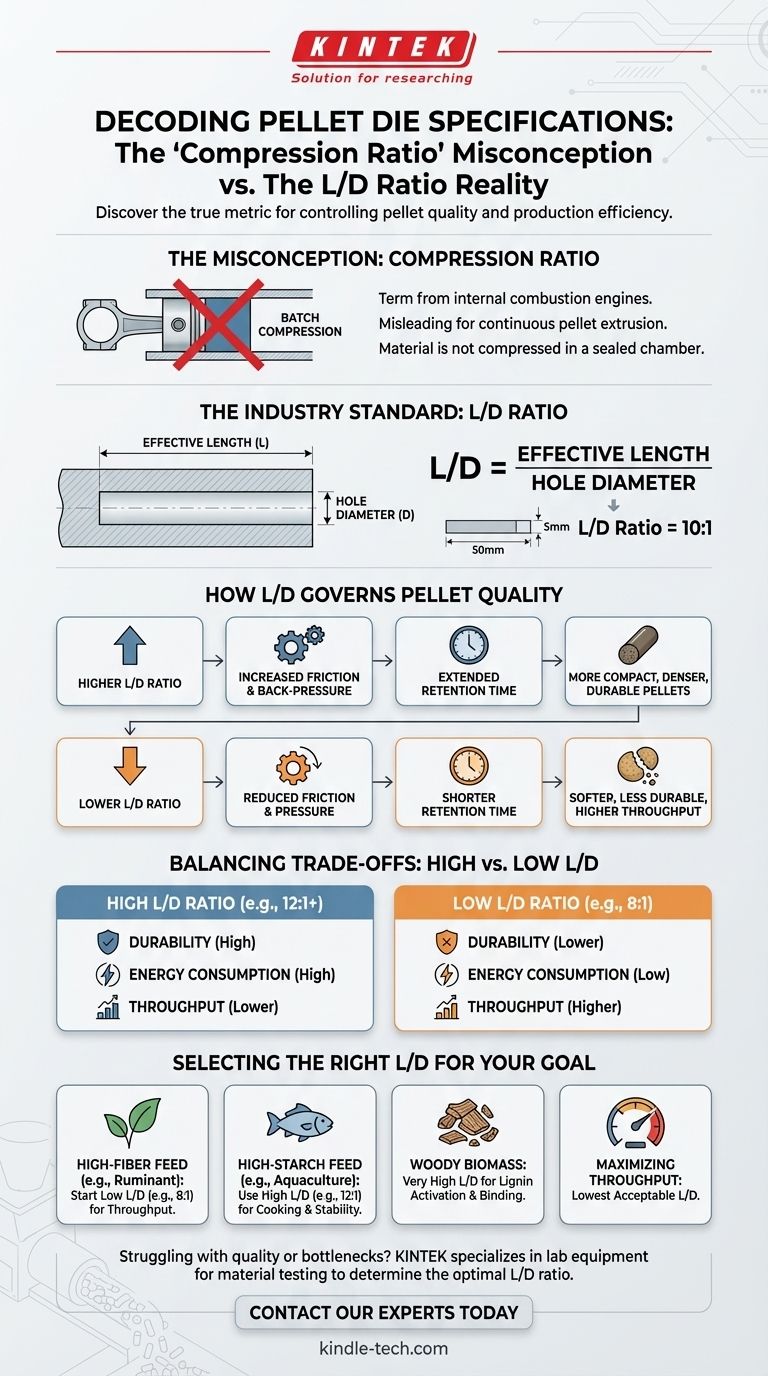

تفكيك المفهوم الخاطئ لـ "نسبة الانضغاط"

ينشأ الالتباس غالبًا لأن "نسبة الانضغاط" مصطلح مألوف من محركات الاحتراق الداخلي، حيث يصف نسبة أحجام الأسطوانات. ومع ذلك، تعمل آلة تكوير الأعلاف الصناعية على مبدأ البثق المستمر، وليس الانضغاط على دفعات، مما يجعل مقياسًا مختلفًا ضروريًا.

لماذا المصطلح مربك

في قالب الكريات، لا يتم ضغط المادة في حجم نهائي داخل غرفة مغلقة. بدلاً من ذلك، يتم إجبارها باستمرار عبر العديد من القنوات أو الثقوب الصغيرة.

الإجراء الرئيسي هو الاحتكاك والمقاومة التي تتعرض لها المادة أثناء انتقالها عبر طول هذه الثقوب. تولد هذه العملية الضغط والحرارة اللازمين لتشكيل كريات كثيفة ومتينة.

تقديم المقياس الصحيح: نسبة الطول إلى القطر (L/D)

المقياس القياسي في الصناعة لهذه الوظيفة هو نسبة الطول إلى القطر (L/D). يتم حسابه باستخدام صيغة بسيطة:

نسبة L/D = الطول الفعال / قطر الفتحة

الطول الفعال (L) هو الجزء من فتحة القالب حيث يحدث الانضغاط والتشكيل بالفعل. قطر الفتحة (D) هو القطر النهائي للكريات. القالب ذو طول فعال يبلغ 50 مم وفتحة قطرها 5 مم تكون نسبة L/D له 10:1.

كيف تحكم نسبة الطول إلى القطر (L/D) جودة الكريات

يعد فهم نسبة L/D أمرًا أساسيًا للتحكم في المنتج النهائي. تؤدي النسبة الأعلى أو الأقل مباشرة إلى تغيير القوى المؤثرة على المادة، مما يؤدي إلى خصائص مختلفة للكريات.

دور الاحتكاك والضغط

تعني نسبة L/D الأعلى أن المادة تنتقل عبر قناة أطول بالنسبة لقطرها. يزيد هذا من الاحتكاك والضغط الخلفي، مما ينتج عنه كريات أكثر إحكامًا وكثافة.

على العكس من ذلك، توفر نسبة L/D الأقل مسارًا أقصر. يقلل هذا من الاحتكاك والضغط، وهو أمر مناسب للمواد الأسهل في الانضغاط أو التي تتطلب معالجة أقل.

التأثير على متانة الكريات

الضغط الناتج عن نسبة L/D عالية أمر بالغ الأهمية لإنشاء كريات متينة. يؤدي هذا الانضغاط إلى تقريب الجزيئات معًا، مما يقلل من الفراغات ويخلق روابط جزيئية قوية. بالنسبة للمواد مثل الخشب، ينشط هذا الضغط والحرارة المصاحبة مادة اللجنين الطبيعية التي تعمل كمادة رابطة.

وقت الاحتفاظ وتوليد الحرارة

يزيد الطول الفعال الأطول (L/D أعلى) أيضًا من وقت الاحتفاظ - وهي المدة التي تقضيها المادة تحت ضغط مكثف داخل فتحة القالب. يولد هذا الوقت الممتد المزيد من حرارة الاحتكاك، والتي يمكن أن تكون مفيدة لطهي النشا في علف الحيوانات، مما يحسن الهضم وسلامة الكريات.

فهم المفاضلات

يعد اختيار نسبة L/D توازنًا بين جودة الكريات واستهلاك الطاقة ومعدل الإنتاج. لا توجد نسبة "أفضل" واحدة؛ يعتمد الخيار الأمثل بالكامل على المادة الخام والنتيجة المرجوة.

نسب L/D العالية: المتانة مقابل الإنتاجية

يؤدي اختيار نسبة L/D عالية (على سبيل المثال، 12:1 أو أعلى) إلى إنتاج كريات متينة وكثيفة للغاية. ومع ذلك، يتطلب دفع المادة عبر القالب طاقة أكبر بكثير.

يمكن أن يؤدي هذا المقاومة المتزايدة إلى خفض معدل الإنتاج الإجمالي (الإنتاجية) وزيادة خطر انسداد القالب، خاصة مع المواد الصعبة.

نسب L/D المنخفضة: الكفاءة مقابل الجودة

تسمح نسبة L/D المنخفضة (على سبيل المثال، 8:1 أو أقل) بإنتاجية أعلى واستهلاك أقل للطاقة. يكون القالب أسهل في التشغيل وأقل عرضة للانسداد.

العيب الرئيسي هو احتمال ضعف جودة الكريات. قد تكون الكريات ناعمة، وتتفتت بسهولة (مما يخلق مواد دقيقة)، وتفتقر إلى المتانة المطلوبة للمناولة والنقل.

تأثير المواد الخام

خصائص تركيبة العلف الخاص بك هي الأهم.

- المواد الليفية (مثل البرسيم أو العلف عالي الألياف) مقاومة بطبيعتها للانضغاط وقد تتطلب نسبة L/D أقل لمنع الانسداد.

- المواد عالية النشا (مثل علف الدواجن أو علف الاستزراع المائي) تستفيد من نسبة L/D أعلى لضمان الطهي المناسب (التصليب) والربط.

- المواد الزيتية أو عالية الدهون تعمل كمواد تشحيم، مما يقلل الاحتكاك. غالبًا ما تكون هناك حاجة إلى نسبة L/D أعلى للتعويض وتوليد ضغط كافٍ للحصول على كريات متماسكة.

اختيار نسبة L/D المناسبة لهدفك

يجب أن يكون اختيارك لمواصفات القالب قرارًا مدروسًا بناءً على أهداف الإنتاج وخصائص المواد الخام لديك.

- إذا كان تركيزك الأساسي هو العلف عالي الألياف (على سبيل المثال، المجترات): ابدأ بنسبة L/D أقل (على سبيل المثال، 8:1) لتسهيل الإنتاج ومنع الانسداد.

- إذا كان تركيزك الأساسي هو العلف عالي النشا (على سبيل المثال، الاستزراع المائي): استخدم نسبة L/D أعلى (على سبيل المثال، 12:1) لتحقيق الطهي واستقرار الماء اللازمين.

- إذا كان تركيزك الأساسي هو الكتلة الحيوية الخشبية: غالبًا ما تكون هناك حاجة إلى نسبة L/D عالية جدًا لتوليد الحرارة والضغط اللازمين لتنشيط اللجنين كمادة رابطة طبيعية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى أقصى حد: اختر أدنى نسبة L/D تنتج كريات ذات جودة مقبولة كحد أدنى لتطبيقك.

في نهاية المطاف، يؤدي إتقان نسبة L/D إلى تحويل عملية التكوير من عملية قوة غاشمة إلى عملية تصنيع يتم التحكم فيها بدقة.

جدول ملخص:

| نسبة L/D | التطبيق النموذجي | النتيجة الرئيسية |

|---|---|---|

| منخفضة (على سبيل المثال، 8:1) | الأعلاف عالية الألياف (المجترات) | إنتاجية أعلى، استهلاك طاقة أقل، ولكن كريات أكثر ليونة |

| عالية (على سبيل المثال، 12:1+) | الأعلاف عالية النشا (الاستزراع المائي)، الكتلة الحيوية | كريات أكثر كثافة ومتانة، طهي/تصليب نشا أفضل |

هل تعاني من مشاكل في جودة الكريات أو اختناقات الإنتاج؟ المواصفات الصحيحة للقالب أمر بالغ الأهمية. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لاختبار المواد وتطوير العمليات، مما يساعدك على تحديد النسبة المثلى لـ L/D بدقة لموادك الخام وأهدافك الإنتاجية المحددة. اتصل بخبرائنا اليوم لتحسين عملية التكوير لديك لتحقيق متانة وكفاءة فائقتين.

دليل مرئي

المنتجات ذات الصلة

- قالب ضغط حبيبات مسحوق بلاستيكية بحلقة دائرية XRF و KBR لـ FTIR

- قالب ضغط مسحوق حمض البوريك XRF للاستخدام المخبري

- قالب مكبس حراري خاص للاستخدام المخبري

- قالب قرص دوار متعدد الثقوب للقوالب البيضاوية والمربعة الدوارة

- قالب ضغط أسطواني للتطبيقات المخبرية

يسأل الناس أيضًا

- ما هي الخصائص التقنية المطلوبة للقوالب المتخصصة للضغط المستخدمة في ضغط Li10GeP2S12؟ نصائح الخبراء

- ما هو عمر العفن؟ إنه خالد ما لم تتحكم في الرطوبة

- كيف تقوم بإعداد التربة لعينة XRF؟ دليل خطوة بخطوة للتحليل الدقيق

- ما هو الدور الذي تلعبه قوالب الفولاذ المقاوم للصدأ عالية القوة في تشكيل بطاريات الكبريتيد؟ مفتاح الموصلية الأيونية العالية

- ما هي العينات المستخدمة في تحليل الفلورة بالأشعة السينية (XRF)؟ دليل لإعداد العينات الصلبة والمساحيق والسوائل