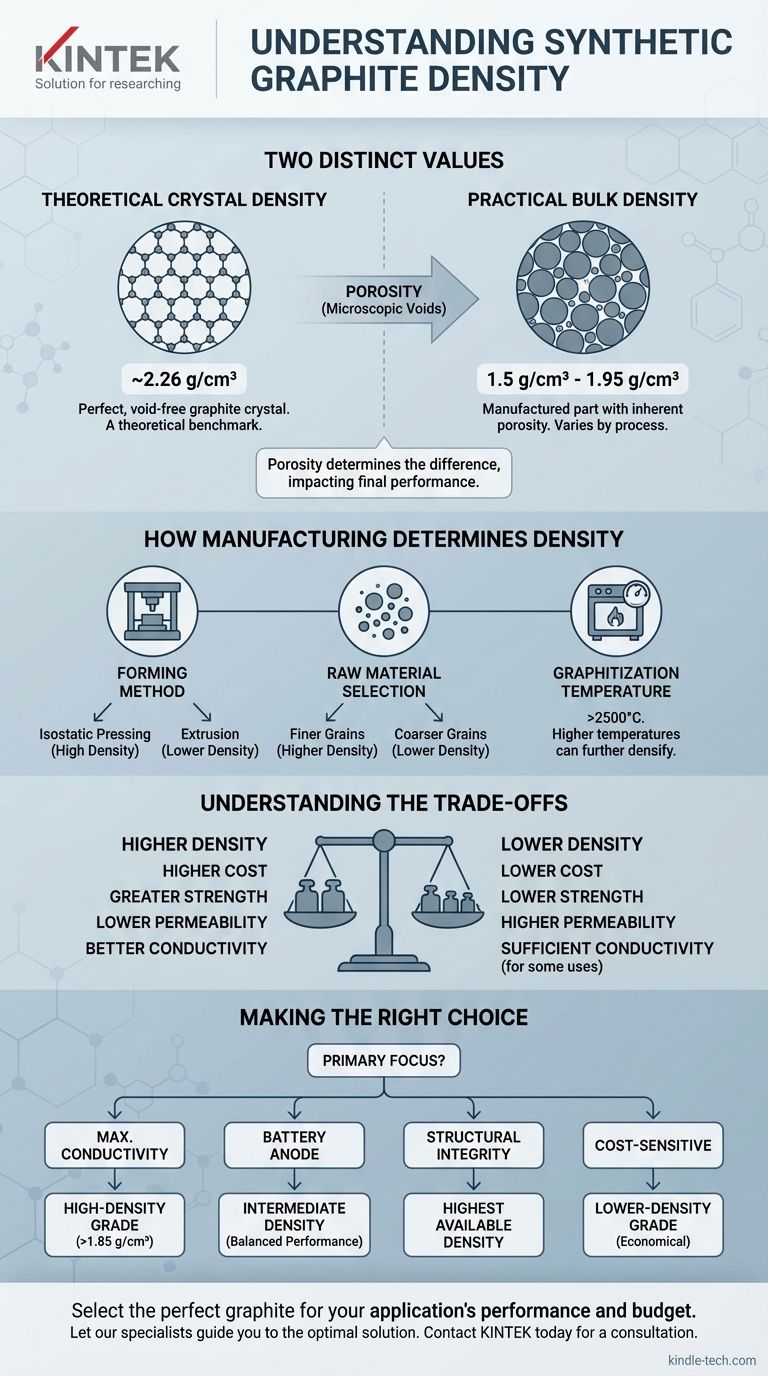

يُفهم كثافة الجرافيت الاصطناعي على أنها قيمتان متميزتان. الكثافة النظرية، أو الحقيقية، لبلورة الجرافيت المثالية تبلغ حوالي 2.26 جم/سم³. ومع ذلك، فإن الكثافة الحجمية العملية لجزء الجرافيت الاصطناعي المصنّع تكون دائمًا أقل، وتتراوح عادةً من 1.5 جم/سم³ إلى 1.95 جم/سم³ بسبب المسامية المتأصلة من عملية الإنتاج.

المفتاح هو التمييز بين الكثافة المثالية لبلورة الجرافيت والكثافة الحجمية العملية للمنتج النهائي. يعود هذا الاختلاف بالكامل تقريبًا إلى الفراغات المجهرية، أو المسامية، التي تتكون أثناء التصنيع، والتي تؤثر بشكل مباشر على الأداء النهائي للمادة.

لماذا الكثافة ليست رقمًا واحدًا

إن التناقض بين الكثافة النظرية والعملية للجرافيت الاصطناعي ليس عيبًا؛ بل هو سمة أساسية للمادة يتم التحكم فيها لتحقيق خصائص محددة لتطبيقات مختلفة.

الحد النظري: كثافة البلورة

تتكون بلورة الجرافيت المثالية من ذرات كربون مرتبة في هيكل شبكي سداسي.

بناءً على الوزن الذري للكربون وتباعد هذه المستويات البلورية، يتم حساب أقصى كثافة مطلقة لتكون ~2.26 جم/سم³. تمثل هذه القيمة مادة صلبة خالية من الفراغات وتعتبر معيارًا نظريًا مهمًا.

الواقع العملي: الكثافة الحجمية

يُصنع الجرافيت الاصطناعي في العالم الحقيقي عن طريق دمج مادة كربونية مجمعة (مثل فحم الكوك البترولي) مع مادة رابطة (مثل قطران الفحم)، وضغطها لتشكيلها، ثم معالجتها حراريًا عند درجات حرارة قصوى.

تترك هذه العملية حتمًا فراغات مجهرية، أو مسام، بين الجزيئات الأصلية. تخفض هذه المسام الكتلة الكلية لكل وحدة حجم، مما يؤدي إلى كثافة حجمية أقل من الحد الأقصى النظري.

الدور الحاسم للمسامية

المسامية هي مقياس للمساحة الفارغة داخل المادة، وعادة ما يتم التعبير عنها كنسبة مئوية.

توجد علاقة عكسية بينها وبين الكثافة الحجمية: فكلما زادت المسامية، انخفضت الكثافة الحجمية. يتحكم المهندسون عمدًا في المسامية للتأثير على خصائص مثل النفاذية، وقابلية التشغيل الآلي، والأداء في تطبيقات البطاريات.

كيف يحدد التصنيع الكثافة

الكثافة النهائية لمكون الجرافيت الاصطناعي ليست صدفة. إنها نتيجة مباشرة لقرارات دقيقة تتخذ طوال عملية التصنيع بأكملها.

طريقة التشكيل

الطريقة المستخدمة لتشكيل المادة قبل الخبز هي عامل أساسي.

الضغط المتساوي الحرارة (Isostatic pressing)، الذي يطبق ضغطًا عاليًا جدًا بشكل موحد من جميع الاتجاهات، ينتج جرافيتًا كثيفًا جدًا وذو حبيبات دقيقة بمسامية منخفضة. على النقيض من ذلك، يؤدي البثق (Extrusion) عادةً إلى مادة ذات كثافة أقل.

اختيار المواد الخام

يلعب حجم ونوع جزيئات الكربون الأولية (المادة المجمعة) دورًا حاسمًا.

يسمح استخدام مواد مجمعة ذات حبيبات أدق عمومًا بتعبئة أفضل، مما يقلل المساحة بين الجزيئات ويؤدي إلى كثافة نهائية أعلى بعد المعالجة.

درجة حرارة الجرافيتة

تتضمن الخطوة الأخيرة تسخين المادة إلى درجات حرارة تزيد عن 2500 درجة مئوية لإنشاء الهيكل البلوري الجرافيتي المنظم.

يمكن أن تساعد درجات حرارة الجرافيتة الأعلى في زيادة كثافة المادة، مما يجعل كثافتها الحجمية النهائية أقرب إلى الحد النظري، على الرغم من أن التأثير ثانوي لطريقة التشكيل.

فهم المقايضات

يعد اختيار كثافة معينة تسوية هندسية. غالبًا ما يعني تحسين خاصية واحدة قبول قيود في خاصية أخرى.

الكثافة مقابل التكلفة

يتطلب تحقيق كثافة أعلى معالجة أكثر كثافة، مثل الضغط المتساوي الحرارة واستخدام مواد خام ممتازة. وبالتالي، فإن الجرافيت عالي الكثافة يكون دائمًا أغلى.

الكثافة مقابل القوة

ترتبط الكثافة الحجمية ارتباطًا مباشرًا بالخصائص الميكانيكية. سيكون لجزء الجرافيت الأكثر كثافة قوة ضغط أعلى ومقاومة أكبر للتآكل والتآكل.

الكثافة مقابل النفاذية

تحدد المسامية مدى سهولة مرور الغازات أو السوائل عبر الجرافيت. يتطلب الجرافيت عالي الكثافة ومنخفض المسامية للتطبيقات التي تحتاج إلى إغلاق محكم، كما هو الحال في البوتقات أو المفاعلات النووية.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون اختيارك لكثافة الجرافيت الاصطناعي مدفوعًا بالكامل بالمتطلبات الأساسية لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قدر من التوصيل الكهربائي أو الحراري: اختر درجة عالية الكثافة (على سبيل المثال، >1.85 جم/سم³)، حيث يضمن ذلك المزيد من المسارات للإلكترونات والحرارة للانتقال.

- إذا كان تركيزك الأساسي هو أداء أنود البطارية: غالبًا ما تكون الكثافة المتوسطة التي يتم التحكم فيها بعناية هي الأفضل، حيث توازن بين سعة الطاقة العالية (المادة الأكثر كثافة) والمسامية الضرورية لوصول الإلكتروليت وانتشار أيونات الليثيوم.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية أو مقاومة التآكل: اختر أعلى كثافة متاحة تناسب ميزانيتك، حيث يرتبط ذلك مباشرة بقوة ميكانيكية أكبر.

- إذا كان تركيزك الأساسي هو التطبيقات الحساسة للتكلفة مثل أجزاء الفرن: غالبًا ما تكون درجة الجرافيت المبثوقة ذات الكثافة المنخفضة هي الخيار الأكثر اقتصادية والكافية تمامًا.

من خلال فهم العلاقة بين الكثافة والتصنيع والأداء، يمكنك بثقة اختيار الدرجة الدقيقة من الجرافيت لتلبية أهدافك الفنية والمالية.

جدول الملخص:

| نوع الكثافة | القيمة النموذجية (جم/سم³) | الخصائص الرئيسية |

|---|---|---|

| الكثافة النظرية (البلورية) | ~2.26 | كثافة بلورة الجرافيت المثالية؛ حد أقصى نظري. |

| الكثافة الحجمية (العملية) | 1.5 - 1.95 | كثافة الجزء المصنّع؛ تختلف بناءً على المسامية وعملية التصنيع. |

اختر الجرافيت المثالي لأداء تطبيقك وميزانيتك.

يعد فهم التوازن الحاسم بين الكثافة والمسامية والقوة والتكلفة أمرًا ضروريًا لاختيار الجرافيت الاصطناعي المناسب. سواء كنت بحاجة إلى مادة عالية الكثافة لتوصيل فائق وقوة في البوتقات أو المفاعلات، أو درجة فعالة من حيث التكلفة لمكونات الفرن، فإن خبرة KINTEK تضمن حصولك على مادة مصممة خصيصًا لتلبية متطلبات مختبرك المحددة.

دع المتخصصين لدينا يرشدونك إلى الحل الأمثل. اتصل بـ KINTEK اليوم للحصول على استشارة بشأن معدات ومستهلكات المختبرات عالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- لوح كربون جرافيت مصنّع بطريقة الضغط الأيزوستاتيكي

- فرن الجرافيت بالفراغ المستمر

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن جرافيت تسامي فراغي عمودي كبير

يسأل الناس أيضًا

- ما هي خصائص الجرافيت؟ إطلاق العنان لقوة التوصيل والمقاومة في درجات الحرارة العالية

- ما هي مزايا الكتلة الحيوية؟ أطلق العنان للطاقة المتجددة من النفايات والمحاصيل

- كيف يمكن للمواد المختلفة أن تمتلك سعة حرارية مختلفة؟ كشف الأسرار المجهرية لتخزين الطاقة

- ما هو الدور الذي يلعبه الحمل الحراري في انتقال الحرارة؟ فهم حركة الحرارة في الموائع

- هل يوصل الجرافيت الكهرباء؟ كشف أسرار تركيبه الذري