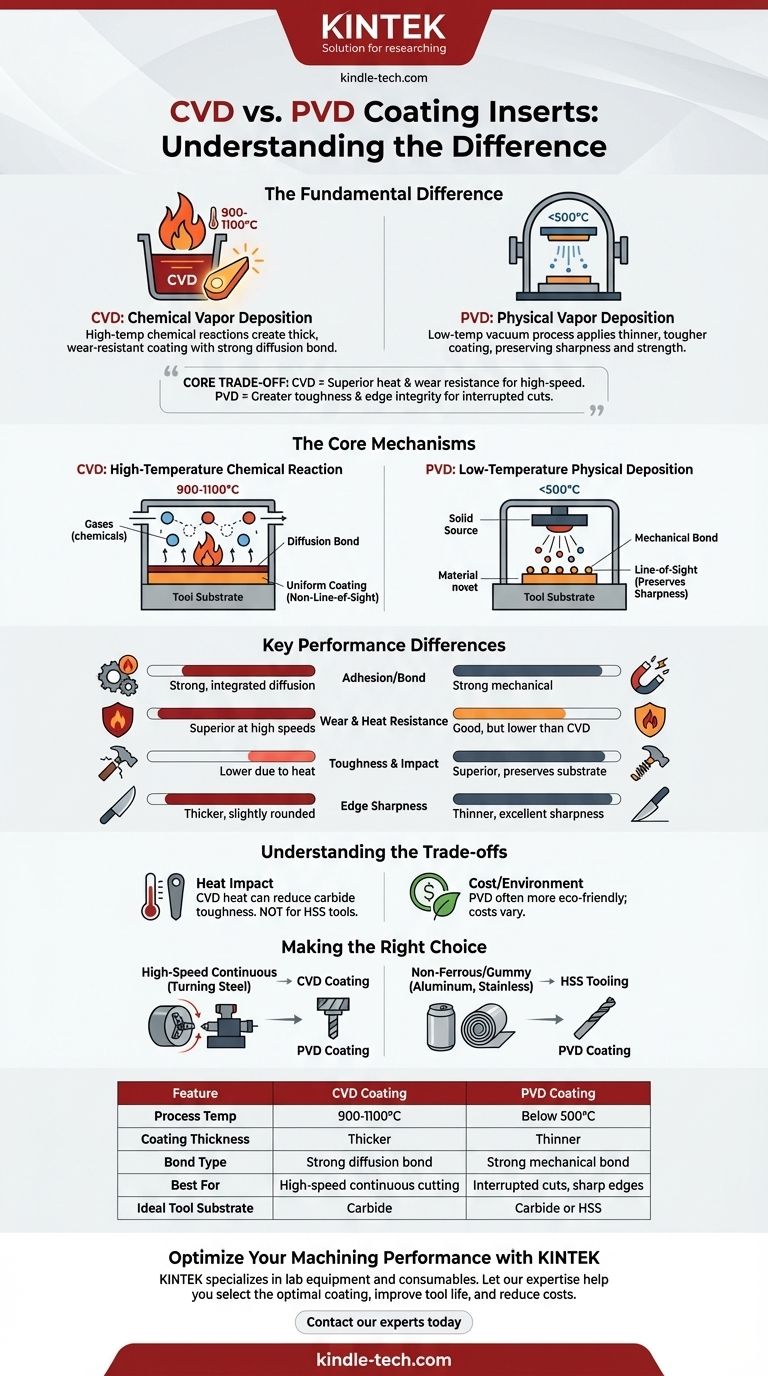

يكمن الاختلاف الأساسي بين طلاءات CVD و PVD في عملية تطبيقها وخصائصها الناتجة. يستخدم الترسيب الكيميائي للبخار (CVD) درجات حرارة عالية وتفاعلات كيميائية لإنشاء طبقة سميكة ومقاومة للتآكل مع رابطة كيميائية قوية جدًا بالأداة. يستخدم الترسيب الفيزيائي للبخار (PVD) درجات حرارة منخفضة في بيئة مفرغة لتطبيق طبقة أرق وأكثر صلابة تحافظ بشكل أفضل على حدة الأداة الأصلية وقوتها.

المفاضلة الأساسية بسيطة: يوفر CVD مقاومة فائقة للحرارة والتآكل للقطع عالي السرعة والمستمر، بينما يوفر PVD صلابة أكبر وسلامة للحافة للقطع المتقطع والتطبيقات التي تكون فيها حدة الأداة حاسمة.

الآليات الأساسية: كيف تعمل

لفهم أي طلاء تختار، يجب عليك أولاً فهم كيفية تطبيق كل منهما. تحدد العملية بشكل مباشر الأداء النهائي لقم القطع.

الترسيب الكيميائي للبخار (CVD)

CVD هي عملية ذات درجة حرارة عالية، تعمل عادة بين 900-1100 درجة مئوية. تتفاعل المواد الكيميائية الغازية داخل الغرفة، مما يتسبب في تشكل طبقة مادية جديدة وانتشارها في سطح ركيزة الأداة.

يؤدي هذا إلى إنشاء رابطة انتشارية قوية بشكل استثنائي ومتداخلة بين الطلاء واللقمة. نظرًا لأنه تفاعل كيميائي يتضمن غازات، فإن CVD ليست عملية "خط الرؤية"، مما ينتج عنه طلاء موحد جدًا، حتى على الأشكال المعقدة.

الترسيب الفيزيائي للبخار (PVD)

PVD هي عملية ذات درجة حرارة منخفضة، تعمل عمومًا تحت 500 درجة مئوية في بيئة مفرغة عالية. يتم تبخير مادة مصدر صلبة (مثل التيتانيوم)، ويتم ترسيب الذرات أو الجزيئات الناتجة فيزيائيًا على سطح الأداة.

تخلق هذه العملية رابطة ميكانيكية قوية ولكنها تفتقر إلى الانتشار العميق لـ CVD. PVD هي عملية خط الرؤية، مما ينتج عنه طلاءات أرق ممتازة في الحفاظ على التفاصيل الدقيقة لحافة القطع الحادة.

شرح اختلافات الأداء الرئيسية

تؤدي الاختلافات في عملية التطبيق إلى مزايا وعيوب مميزة في بيئة التشغيل الآلي الواقعية.

الالتصاق وقوة الرابطة

تخلق عملية الانتشار بدرجة الحرارة العالية لـ CVD رابطة أقوى جوهريًا مع الركيزة. وهذا يجعلها مقاومة للغاية للتقشير تحت الأحمال الحرارية الشديدة.

مقاومة التآكل والحرارة

توفر طلاءات CVD، خاصة تلك التي تستخدم أكسيد الألومنيوم (Al2O3)، استقرارًا كيميائيًا وصلابة استثنائيين عند درجات الحرارة العالية. وهذا يجعلها مثالية لتطبيقات القطع عالية السرعة التي تولد حرارة كبيرة، مثل خراطة الفولاذ.

الصلابة ومقاومة الصدمات

PVD هي الفائز الواضح هنا. لا تؤدي درجة حرارة العملية المنخفضة إلى تدهور الصلابة المتأصلة لركيزة الكربيد. كما أن طبقات PVD الأرق لديها إجهادات داخلية أقل، مما يجعلها أقل عرضة للتشقق الدقيق أثناء القطع المتقطع مثل التفريز.

حدة الحافة والتشطيب

يحافظ تطبيق PVD الأرق على الحدة الأصلية لحافة القطع المطحونة. وهذا أمر بالغ الأهمية لتشغيل المواد اللزجة مثل الألومنيوم أو لعمليات التشطيب حيث يكون القطع النظيف أمرًا بالغ الأهمية. يمكن أن يؤدي طلاء CVD السميك إلى تقريب الحافة قليلاً.

فهم المفاضلات

الاختيار بين CVD و PVD هو مسألة موازنة الأولويات المتنافسة. لا يوجد طلاء "أفضل" واحد لجميع الحالات.

تأثير الحرارة على الركيزة

هذه هي المفاضلة الأكثر أهمية. يمكن أن تقلل الحرارة الشديدة لعملية CVD من صلابة الكربيد الأساسي. بالنسبة للأدوات المصنوعة من الفولاذ عالي السرعة (HSS)، فإن CVD ليست خيارًا لأن الحرارة ستفسد صلابة الأداة وتتسبب في تشوهها.

خيارات مواد الطلاء

تاريخياً، كان CVD متفوقًا في تطبيق طلاءات Al2O3 عالية الاستقرار. ومع ذلك، فقد وسعت تقنية PVD الحديثة نطاق موادها (مثل TiN و TiAlN) وتعمل باستمرار على تحسين أدائها، مما يسد الفجوة في العديد من المجالات.

التكلفة والتأثير البيئي

بينما تختلف التكاليف، غالبًا ما تعتبر عمليات PVD أكثر صداقة للبيئة لأنها لا تنتج نفس المنتجات الثانوية الكيميائية الخطرة مثل بعض عمليات CVD.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يستند قرارك النهائي دائمًا إلى المتطلبات المحددة لعملية التشغيل الآلي الخاصة بك.

- إذا كان تركيزك الأساسي هو القطع عالي السرعة والمستمر (مثل خراطة الفولاذ): اختر لقمة مطلية بـ CVD لمقاومتها الفائقة للحرارة وتآكل الجوانب.

- إذا كان تركيزك الأساسي هو القطع المتقطع (مثل التفريز، الحفر): اختر لقمة مطلية بـ PVD لصلابتها الفائقة ومقاومتها للتشظي.

- إذا كان تركيزك الأساسي هو تشغيل المواد غير الحديدية أو اللزجة (مثل الألومنيوم، الفولاذ المقاوم للصدأ): اختر لقمة مطلية بـ PVD للحفاظ على حافة قطع أكثر حدة وتقليل تراكم الحافة.

- إذا كنت تستخدم أدوات HSS: يجب عليك استخدام PVD، لأن درجة حرارة العملية المنخفضة لن تتلف الأداة.

في النهاية، يتعلق اختيار تقنية الطلاء الصحيحة بمطابقة خصائص الأداة مع التحديات المحددة للمادة والقطع.

جدول الملخص:

| الميزة | طلاء CVD | طلاء PVD |

|---|---|---|

| درجة حرارة العملية | 900-1100 درجة مئوية | أقل من 500 درجة مئوية |

| سمك الطلاء | أكثر سمكًا | أرق |

| نوع الرابطة | رابطة انتشارية قوية | رابطة ميكانيكية قوية |

| الأفضل لـ | القطع عالي السرعة المستمر (مثل خراطة الفولاذ) | القطع المتقطع، الحواف الحادة (مثل التفريز، الألومنيوم) |

| الركيزة المثالية للأداة | كربيد | كربيد أو فولاذ عالي السرعة (HSS) |

حسّن أداء التشغيل الآلي الخاص بك باستخدام حل الطلاء المناسب

يعد الاختيار بين طلاءات CVD و PVD أمرًا بالغ الأهمية لزيادة عمر الأداة والإنتاجية وجودة الأجزاء إلى أقصى حد. يمكن أن يؤدي الاختيار الخاطئ إلى فشل الأداة المبكر، وتشطيبات سطحية رديئة، وزيادة وقت التوقف.

تتخصص KINTEK في معدات ومستهلكات المختبرات، وتخدم احتياجات المختبرات. يمكن أن تساعدك خبرتنا في علم المواد وتقنية أدوات القطع على:

- اختيار الطلاء الأمثل لمادتك وعملية التشغيل الآلي المحددة

- تحسين عمر الأداة وكفاءتها باستخدام تقنية الطلاء الصحيحة

- تقليل تكاليف التشغيل الآلي عن طريق تقليل تغييرات الأداة ووقت التوقف

لا تترك أداء التشغيل الآلي الخاص بك للصدفة. اتصل بخبرائنا اليوم للحصول على استشارة شخصية حول أفضل حل طلاء لتطبيقك. دعنا نساعدك على تحقيق نتائج متفوقة وزيادة عائد استثمارك.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- آلة قطع مختبرية بسلك دقيق مع طاولة عمل 800 مم × 800 مم لقطع دائري صغير بسلك واحد من الألماس

يسأل الناس أيضًا

- هل جميع الألماس المزروع في المختبر CVD؟ فهم الطريقتين الرئيسيتين

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة

- لماذا تعتبر أنابيب الكربون النانوية مهمة في الصناعة؟ إطلاق العنان لأداء المواد من الجيل التالي

- ما هي طرق إنتاج أنابيب الكربون النانوية؟ الترسيب الكيميائي للبخار القابل للتطوير مقابل تقنيات المختبر عالية النقاء

- كيف تؤثر الأنابيب النانوية على البيئة؟ الموازنة بين البصمة الكربونية المنخفضة والمخاطر البيئية