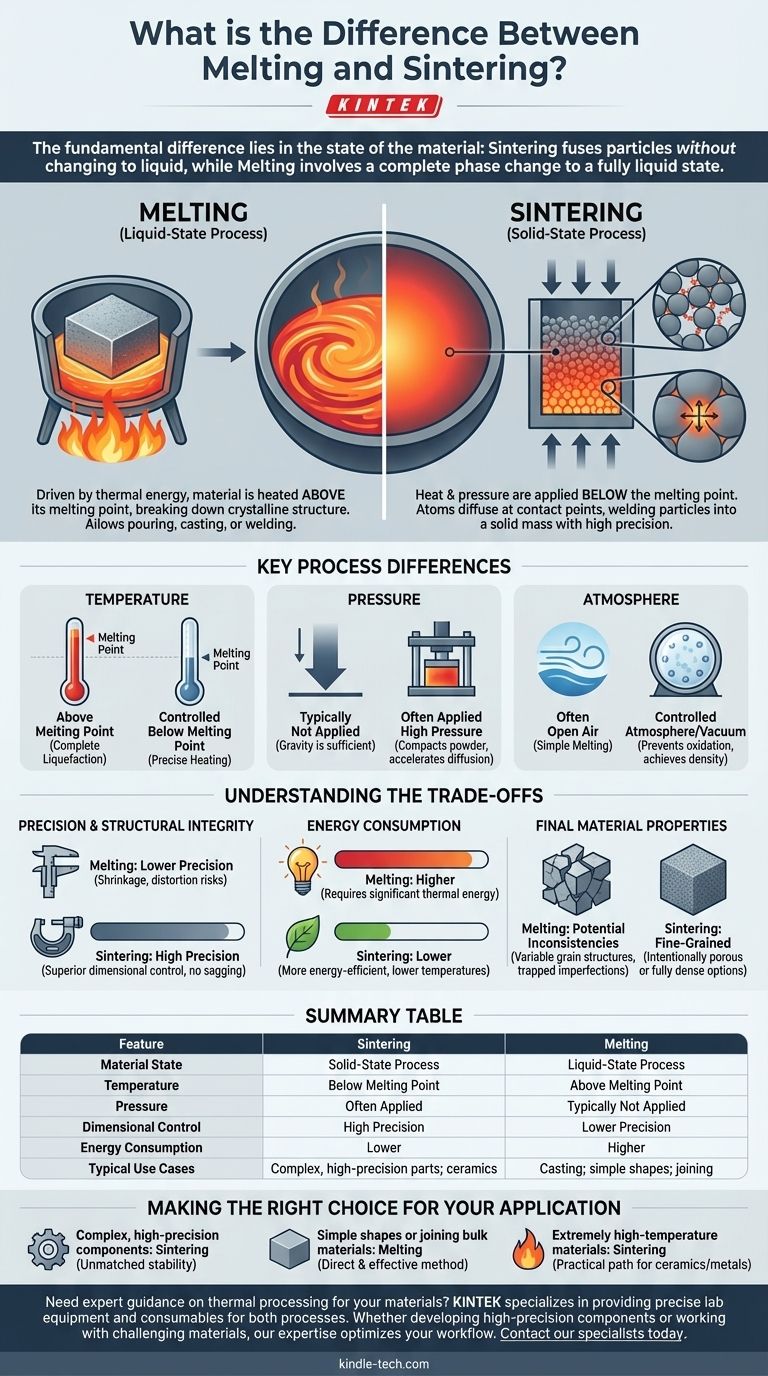

على المستوى الأساسي، يكمن الفرق بين التلبيد والصهر في حالة المادة. التلبيد هو عملية تستخدم الحرارة والضغط لدمج الجزيئات معًا دون تغيير المادة من الحالة الصلبة إلى السائلة. على النقيض من ذلك، يتضمن الصهر تسخين مادة حتى تخضع لتغير طور كامل، وتتحول إلى حالة سائلة بالكامل.

التمييز الحاسم هو أن التلبيد هو عملية في الحالة الصلبة توفر دقة عالية، بينما الصهر هو عملية في الحالة السائلة مدفوعة بالطاقة الحرارية البحتة. هذا الاختلاف الوحيد يحدد الطاقة المطلوبة، والتحكم الذي تتمتع به في المنتج النهائي، وخصائص الجزء النهائي.

الآلية الأساسية: حكاية حالتين

يؤدي الاختيار بين هاتين العمليتين الحراريتين إلى تغيير جذري في كيفية تشكيل المادة وما ستكون عليه خصائصها النهائية. الفرق الأساسي هو ما إذا كان التركيب الذري للمادة قد أصبح متحركًا ببساطة أو قد تم تفكيكه بالكامل.

كيف يعمل الصهر

الصهر هو انتقال طور مباشر. يتم تسخين المادة إلى درجة حرارة أعلى من نقطة انصهارها، مما يتسبب في تفكك تركيبها البلوري أو غير المتبلور بالكامل.

تصبح المادة سائلة، مما يسمح بسكبها أو صبها أو لحامها. تعتمد العملية فقط على الطاقة الحرارية لتحقيق هذا التسييل الكامل.

كيف يعمل التلبيد

التلبيد هو عملية أكثر دقة تحدث أقل من نقطة الانصهار. تبدأ عادة بمسحوق مضغوط من المادة المطلوبة.

عند تطبيق الحرارة والضغط، تصبح الذرات عند نقاط تلامس جزيئات المسحوق متحركة. تنتشر عبر الحدود، مما يؤدي إلى لحام الجزيئات معًا بفعالية في كتلة صلبة دون تكوين سائل بكميات كبيرة على الإطلاق.

الفروق الرئيسية في العملية

بالإضافة إلى حالة المادة، يتضمن التنفيذ العملي لهاتين الطريقتين معلمات مختلفة توفر مستويات فريدة من التحكم.

الدور الحاسم لدرجة الحرارة

في الصهر، الهدف هو تجاوز نقطة الانصهار لضمان التسييل الكامل. درجة الحرارة الدقيقة أقل أهمية من الدقة وأكثر أهمية لضمان تغير طور كامل.

في التلبيد، يتم التحكم في درجة الحرارة بعناية لتبقى أقل بقليل من نقطة الانصهار. حتى السخونة الزائدة الطفيفة يمكن أن تسبب انصهارًا جزئيًا غير مقصود، مما قد يؤدي إلى تلف بنية الجزء ودقته الأبعاد.

تطبيق الضغط

لا يتطلب الصهر عمومًا ضغطًا خارجيًا؛ الجاذبية كافية لعمليات الصب.

ومع ذلك، غالبًا ما يستخدم التلبيد ضغطًا عاليًا بالاقتران مع الحرارة. يضغط هذا الضغط المسحوق الأولي، ويزيد من نقاط التلامس بين الجزيئات، ويسرع الانتشار الذري الذي يخلق روابط قوية.

الحاجة إلى جو متحكم فيه

بينما يمكن غالبًا إجراء الصهر البسيط في الهواء الطلق، تتطلب العديد من عمليات التلبيد المتقدمة جوًا محددًا.

غالبًا ما يتم تلبيد مواد مثل المعادن أو الكربيدات أو النتريدات في فراغ أو تحت غازات مثل الهيدروجين أو النيتروجين. هذا يمنع الأكسدة ويساعد على الحصول على جزء نهائي كثيف ونقي تمامًا.

فهم المفاضلات

يعد الاختيار بين التلبيد والصهر قرارًا يعتمد على المفاضلات الهندسية. تتفوق كل عملية في مجالات مختلفة.

الدقة والسلامة الهيكلية

يوفر التلبيد تحكمًا فائقًا في الأبعاد. نظرًا لأن الجزء لا يصبح سائلًا أبدًا، فإنه لا يتعرض للترهل أو الانهيار أو التشوه الذي يمكن أن يحدث أثناء الصب والتبريد.

يمكن أن يؤدي الصهر إلى دقة أبعاد أقل بسبب الانكماش والضغوط الداخلية التي تتشكل عندما تبرد المادة السائلة وتتصلب.

استهلاك الطاقة

كقاعدة عامة، التلبيد هو عملية أكثر كفاءة في استخدام الطاقة. يعمل في درجات حرارة منخفضة، ويتطلب طاقة حرارية أقل بكثير مما هو مطلوب لصهر نفس حجم المادة.

خصائص المواد النهائية

يوفر التلبيد تحكمًا دقيقًا في البنية المجهرية النهائية. يمكن استخدامه لإنشاء أجزاء مسامية عمدًا (للفلاتر) أو كثيفة تمامًا وقوية بشكل استثنائي.

يمكن أن يؤدي الصهر والتبريد اللاحق أحيانًا إلى هياكل حبيبية غير متناسقة أو حبس عيوب داخل المادة المتصلبة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد قرار استخدام التلبيد أو الصهر بالكامل على متطلبات منتجك النهائي والمواد التي تستخدمها.

- إذا كان تركيزك الأساسي هو إنشاء مكونات معقدة وعالية الدقة: التلبيد هو الخيار الأفضل لاستقراره الأبعاد الذي لا مثيل له والتحكم في البنية المجهرية.

- إذا كان تركيزك الأساسي هو إنتاج أشكال بسيطة أو ربط مواد بكميات كبيرة: الصهر طريقة مباشرة وفعالة، خاصة عندما تكون الأبعاد النهائية المعقدة أقل أهمية.

- إذا كان تركيزك الأساسي هو العمل مع مواد درجات حرارة عالية للغاية: يوفر التلبيد مسارًا عمليًا لتشكيل أجزاء من السيراميك أو المعادن التي يصعب أو يستحيل صبها.

في النهاية، يمكّنك فهم هذا التمييز – الانصهار في الحالة الصلبة مقابل التحول في الحالة السائلة – من اختيار عملية التصنيع التي تتوافق بشكل أفضل مع أهداف التصميم الخاصة بك.

جدول الملخص:

| الميزة | التلبيد | الصهر |

|---|---|---|

| حالة المادة | عملية في الحالة الصلبة | عملية في الحالة السائلة |

| درجة الحرارة | أقل من نقطة الانصهار | أعلى من نقطة الانصهار |

| الضغط | غالبًا ما يتم تطبيقه | لا يتم تطبيقه عادة |

| التحكم في الأبعاد | دقة عالية | دقة أقل |

| استهلاك الطاقة | أقل | أعلى |

| حالات الاستخدام النموذجية | أجزاء معقدة وعالية الدقة؛ سيراميك | الصب؛ الأشكال البسيطة؛ الربط |

هل تحتاج إلى إرشادات متخصصة بشأن المعالجة الحرارية لموادك؟

يعد الاختيار بين التلبيد والصهر أمرًا بالغ الأهمية لتحقيق الخصائص المطلوبة في منتجك النهائي. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لكلتا العمليتين. سواء كنت تقوم بتطوير مكونات عالية الدقة أو تعمل مع مواد صعبة، يمكن لخبرتنا أن تساعدك في تحسين سير عملك للحصول على نتائج ممتازة.

اتصل بمتخصصينا اليوم لمناقشة تطبيقك المحدد واكتشاف كيف يمكن لحلول KINTEK أن تعزز قدرات مختبرك.

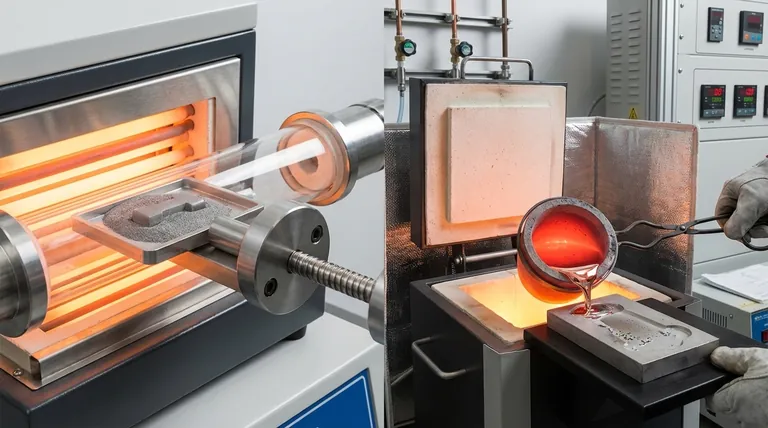

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الأنابيب الكوارتزية في تخليق hBN؟ قم بتحسين نتائج ترسيب البخار الكيميائي لديك

- لماذا تُستخدم أنابيب الكوارتز والختم بالتفريغ للمواد الصلبة الكبريتيدية؟ ضمان النقاء والنسب المتكافئة

- لماذا تُفضل الأنابيب الكوارتز لاحتراق مسحوق الكروم؟ مقاومة فائقة للحرارة ووضوح بصري

- ما هي الوظائف الأساسية للأفران الأنبوبية عالية الدقة في نمو الجرافين؟ تحقيق تخليق خالٍ من العيوب لـ GS

- ما هي وظيفة أنابيب الكوارتز وأنظمة الختم الفراغي؟ قم بتأمين تخليق المحلول الصلب عالي النقاء الخاص بك