يكمن الفرق الأساسي بين التلبيد والصهر في حالة المادة أثناء العملية. الصهر هو تغيير كامل في الطور حيث يتم تسخين المادة حتى تتحول من حالة صلبة إلى سائلة. أما التلبيد، على النقيض، فيستخدم مزيجًا من الحرارة والضغط لربط جزيئات المادة معًا على المستوى الجزيئي دون الوصول إلى الحالة السائلة أبدًا.

فكر في الأمر بهذه الطريقة: الصهر يشبه صنع مكعب ثلج واحد صلب عن طريق صهر كومة من الثلج وإعادة تجميدها. أما التلبيد فيشبه ضغط هذا الثلج في كتلة صلبة كثيفة عن طريق تطبيق ضغط هائل وحرارة كافية فقط لدمج رقائق الثلج الفردية معًا عند نقاط التلامس.

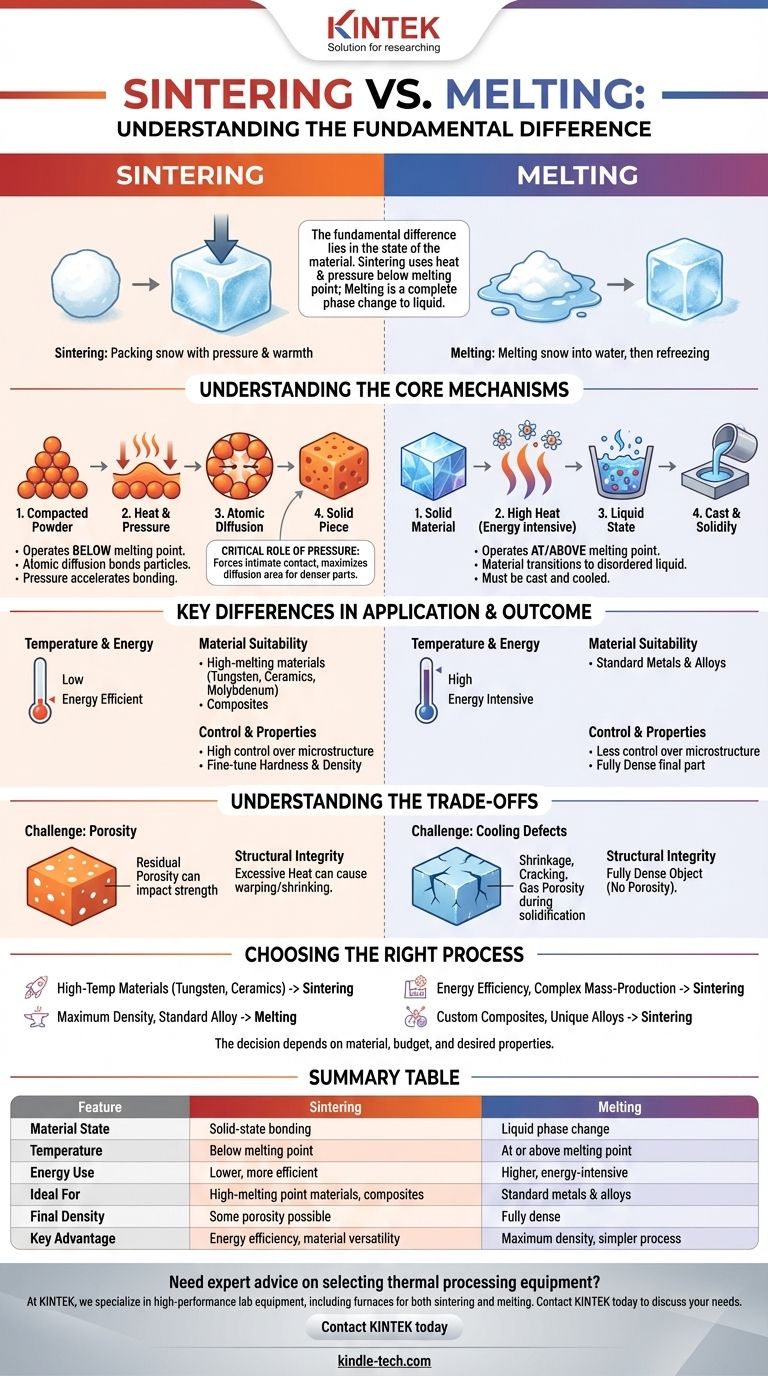

فهم الآليات الأساسية

لفهم الآثار العملية لهاتين العمليتين، من الضروري فهم كيفية عمل كل منهما بشكل أساسي لإنشاء جسم صلب من مادة أساسية.

كيف يعمل الصهر

يعتمد الصهر بشكل حصري على الطاقة الحرارية. عندما تسخن مادة، تهتز ذراتها بشكل أكثر كثافة حتى تتحرر من هيكلها البلوري الثابت.

تنتقل المادة إلى حالة سائلة غير منتظمة. لتشكيل جزء نهائي، يجب بعد ذلك صب هذا السائل في قالب وتبريده، مما يسمح له بالتماسك مرة أخرى.

كيف يعمل التلبيد

يعمل التلبيد عند درجات حرارة أقل من نقطة انصهار المادة. تبدأ العملية بمسحوق مضغوط من المادة المطلوبة.

توفر الحرارة الطاقة لظاهرة تسمى الانتشار الذري. تهاجر الذرات من الجزيئات الفردية عبر الحدود إلى الجزيئات المجاورة، مما يخلق روابط معدنية قوية ويدمج المسحوق في قطعة متماسكة وصلبة.

الدور الحاسم للضغط

بينما تدفع الحرارة الانتشار الذري، غالبًا ما يكون الضغط محفزًا حاسمًا في التلبيد.

يؤدي تطبيق الضغط الخارجي إلى دفع جزيئات المادة إلى تلامس وثيق. وهذا يزيد من مساحة السطح حيث يمكن أن يحدث الانتشار، ويسرع عملية الترابط، ويساعد على إنشاء جزء نهائي أكثر كثافة.

الفروقات الرئيسية في التطبيق والنتائج

يؤدي التمييز بين عملية الحالة الصلبة (التلبيد) وعملية الحالة السائلة (الصهر) إلى فروقات كبيرة في استخدام الطاقة، وتوافق المواد، وخصائص المنتج النهائي.

درجة الحرارة واستهلاك الطاقة

الصهر هو عملية كثيفة الاستهلاك للطاقة. يتطلب تسخين المادة ليس فقط إلى نقطة انصهارها ولكن أيضًا توفير الطاقة الإضافية (الحرارة الكامنة للانصهار) اللازمة لتغيير الطور.

التلبيد أكثر كفاءة في استخدام الطاقة بشكل ملحوظ. من خلال العمل عند درجات حرارة أقل، فإنه يستهلك طاقة أقل بكثير، مما يجعله خيارًا اقتصاديًا أكثر للعديد من التطبيقات الصناعية.

ملاءمة المواد

الصهر مباشر للعديد من المعادن والسبائك القياسية. ومع ذلك، يصبح غير عملي أو مكلفًا للغاية للمواد ذات نقاط الانصهار العالية بشكل استثنائي.

يتفوق التلبيد في هذا المجال. إنه الطريقة المفضلة لتصنيع الأجزاء من مواد مثل التنغستن، الموليبدينوم، والسيراميك المتقدم، والتي يصعب صهرها. كما أنه يتيح إنشاء مركبات فريدة عن طريق دمج مساحيق من مواد مختلفة.

التحكم والخصائص النهائية

توفر عملية التلبيد درجة عالية من التحكم في البنية المجهرية للجزء النهائي. من خلال إدارة دقيقة لدرجة الحرارة والضغط والوقت، يمكن للمصنعين ضبط خصائص مثل الصلابة والكثافة.

ينتج الصهر والصب جزءًا كثيفًا تمامًا ولكنه يوفر تحكمًا أقل في البنية المجهرية الدقيقة، التي تتشكل أثناء مرحلة التبريد والتصلب.

فهم المفاضلات

لا توجد عملية متفوقة عالميًا. يعتمد الخيار الأمثل على الموازنة بين المزايا والعيوب المتأصلة لكل طريقة.

تحدي المسامية

يترك التلبيد دائمًا درجة معينة من المسامية المتبقية في الجزء النهائي. يمكن أن تؤثر هذه الفراغات المجهرية بين جزيئات المسحوق الأصلية على القوة والكثافة الكلية.

الصهر، بطبيعته، يخلق جسمًا كثيفًا تمامًا، حيث تملأ المادة السائلة جميع المساحات المتاحة في القالب قبل التصلب.

السلامة الهيكلية

الحرارة الزائدة أثناء التلبيد هي نقطة فشل حرجة. إذا ارتفعت درجة الحرارة كثيرًا واقتربت من نقطة الانصهار، فقد يتسبب ذلك في تشوه الجزء أو انكماشه بشكل غير متساوٍ أو فقدان شكله المقصود.

تنشأ العيوب في الأجزاء المنصهرة عادة أثناء التبريد. يمكن أن تحدث مشاكل مثل الانكماش، التشقق، أو مسامية الغاز عندما يتصلب المعدن السائل.

تعقيد العملية

على الرغم من بساطته المفاهيمية، يمكن أن يكون التلبيد عالي الأداء عملية معقدة. يتطلب تحكمًا دقيقًا في جو الفرن، ومنحنيات درجة الحرارة، وتطبيق الضغط لتحقيق نتائج متسقة.

غالبًا ما يكون الصهر عملية أبسط وأكثر مباشرة، ولكنه قد يتطلب معالجة لاحقة كبيرة (مثل التشغيل الآلي) لتحقيق الشكل النهائي والتشطيب السطحي المطلوب.

اختيار العملية الصحيحة لهدفك

يعتمد قرار استخدام التلبيد أو الصهر بالكامل على مادتك وميزانيتك والخصائص المطلوبة للمكون النهائي.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء من مواد عالية الحرارة مثل التنغستن أو السيراميك: التلبيد هو الخيار العملي والوحيد غالبًا.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وهيكل غير مسامي لسبائك قياسية: الصهر والصب هو المسار الأكثر مباشرة بشكل عام.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة والإنتاج الضخم للأجزاء المعقدة شبه النهائية: يوفر التلبيد، وهو حجر الزاوية في مسحوق المعادن، مزايا كبيرة في التكلفة.

- إذا كان تركيزك الأساسي هو إنشاء مركبات مصفوفة معدنية مخصصة أو سبائك فريدة: يتيح لك التلبيد دمج مواد لا يمكن خلطها في الحالة السائلة.

في النهاية، فهم أن الصهر يبني من سائل بينما التلبيد يبني من صلب هو المفتاح لاتخاذ قرار تصنيع مستنير.

جدول الملخص:

| الميزة | التلبيد | الصهر |

|---|---|---|

| حالة المادة | ترابط في الحالة الصلبة | تغيير الطور السائل |

| درجة الحرارة | أقل من نقطة الانصهار | عند نقطة الانصهار أو أعلى منها |

| استخدام الطاقة | أقل، أكثر كفاءة | أعلى، كثيف الاستهلاك للطاقة |

| مثالي لـ | المواد ذات نقطة الانصهار العالية (التنغستن، السيراميك)، المركبات | المعادن والسبائك القياسية |

| الكثافة النهائية | بعض المسامية ممكنة | كثيف تمامًا |

| الميزة الرئيسية | كفاءة الطاقة، مرونة المواد | أقصى كثافة، عملية أبسط للمعادن القياسية |

هل تحتاج إلى مشورة الخبراء بشأن اختيار معدات المعالجة الحرارية المناسبة لمختبرك؟

في KINTEK، نحن متخصصون في معدات المختبرات عالية الأداء، بما في ذلك الأفران لتطبيقات التلبيد والصهر على حد سواء. سواء كنت تعمل مع السيراميك المتقدم، أو المعادن عالية الحرارة، أو السبائك القياسية، فإن حلولنا مصممة لتقديم الدقة والكفاءة والموثوقية.

دع خبرائنا يساعدونك على تحسين عمليتك للحصول على نتائج متفوقة. اتصل بـ KINTEK اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لمعداتنا تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هو تفاعل التلبيد؟ تحويل المساحيق إلى مواد صلبة كثيفة دون صهر

- لماذا يكون التلبيد أسهل في وجود طور سائل؟ أطلق العنان لتكثيف أسرع ودرجة حرارة أقل

- لماذا يجب معالجة الأجسام الخضراء المنتجة عن طريق نفث المادة الرابطة في فرن تلبيد فراغي؟

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- لماذا يتطلب التلبيد لسبائك Ti-43Al-4Nb-1Mo-0.1B فراغًا عاليًا؟ ضمان النقاء والمتانة الكسر