الفرق الجوهري بين التلبيد والانصهار هو حالة المادة. الانصهار هو تحول طوري يحول المادة الصلبة بالكامل إلى سائل عن طريق تسخينها فوق نقطة انصهارها. في المقابل، التلبيد هو معالجة حرارية تسخن مسحوقًا مضغوطًا إلى درجة حرارة أقل من نقطة انصهاره، مما يتسبب في التحام الجزيئات معًا دون أن تصبح سائلة بالكامل.

بينما تستخدم كلتا العمليتين الحرارة لتشكيل جسم صلب، يعتمد الانصهار على تغيير كامل للحالة من الصلب إلى السائل. التلبيد هو عملية حالة صلبة أكثر دقة تستخدم الانتشار الذري لربط الجزيئات، مما يتيح تصنيع مواد يصعب أو يستحيل صهرها.

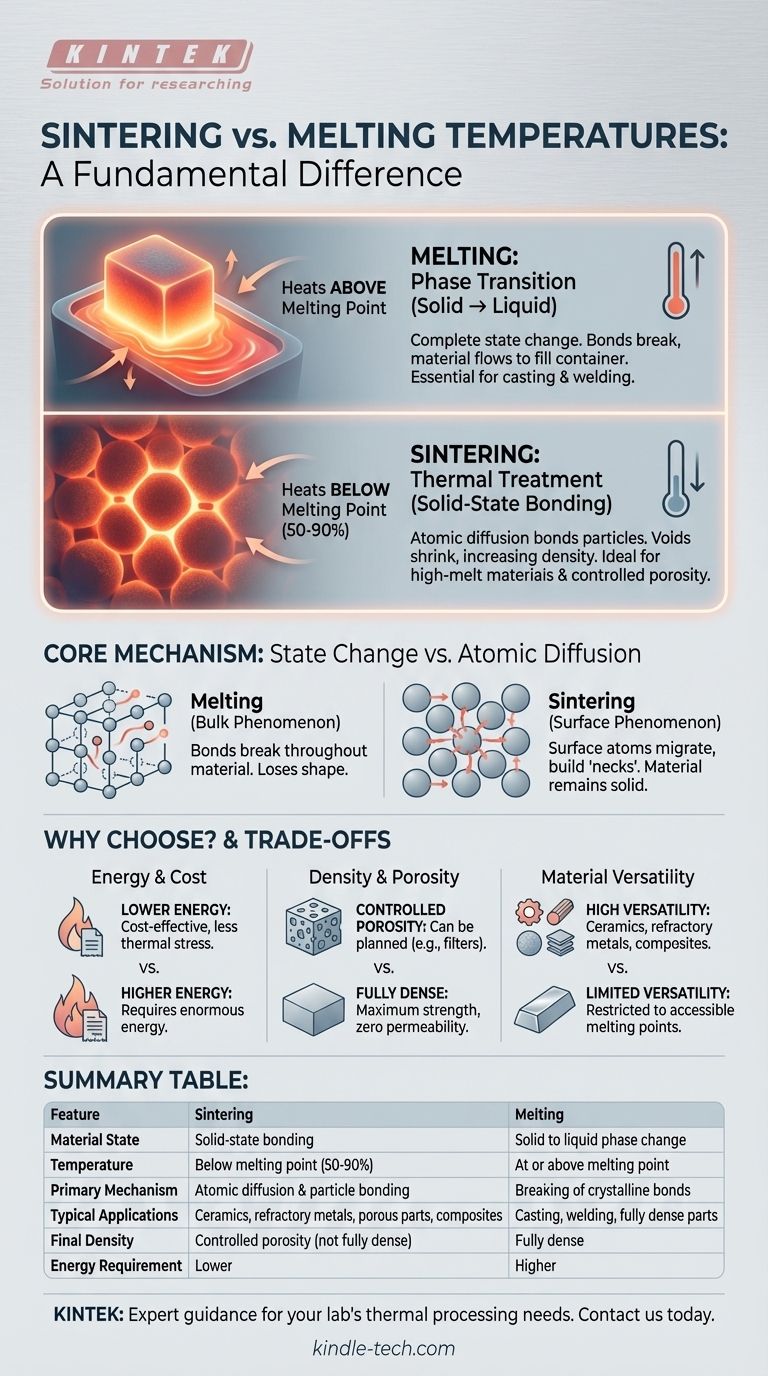

الآلية الأساسية: تغيير الحالة مقابل الانتشار الذري

على المستوى المجهري، تعمل هاتان العمليتان وفقًا لمبادئ مختلفة تمامًا. فهم هذا التمييز هو المفتاح لاختيار تقنية التصنيع الصحيحة.

ماذا يحدث أثناء الانصهار؟

الانصهار ظاهرة كتلية. عندما تصل المادة إلى درجة حرارة الانصهار المحددة لها، تكون الطاقة الحرارية كافية لكسر الروابط البلورية المنتظمة التي تربط ذراتها في شبكة ثابتة.

تخضع المادة بأكملها لتحول طوري من الصلب إلى السائل. تفقد شكلها وتتدفق لملء الوعاء الذي توجد فيه، وهي عملية أساسية للصب واللحام.

كيف يعمل التلبيد؟

التلبيد ظاهرة سطحية مدفوعة بالانتشار الذري. يتم تسخين مسحوق مضغوط إلى درجة حرارة تلبيد، عادة ما تكون 50-90% من نقطة الانصهار المطلقة للمادة.

عند درجة الحرارة المرتفعة هذه، تصبح الذرات على أسطح جزيئات المسحوق الفردية مضطربة للغاية. يسمح لها ذلك بالانتقال عبر الحدود بين الجزيئات، مما يؤدي فعليًا إلى بناء "أعناق" أو جسور تلحم الجزيئات معًا.

المادة ككل لا تتسيل أبدًا. بدلاً من ذلك، تتقلص الفراغات بين الجزيئات تدريجيًا، مما يزيد من كثافة وقوة الجزء النهائي.

لماذا نختار عملية على الأخرى؟

الاختيار بين التلبيد والانصهار ليس حول أيهما "أفضل"، بل أيهما الأداة المناسبة لمادة وتطبيق معينين.

متى يكون التلبيد هو الخيار الأفضل؟

التلبيد لا غنى عنه للمواد ذات نقاط الانصهار العالية جدًا، مثل السيراميك والتنجستن والموليبدينوم. يتطلب صهر هذه المواد طاقة هائلة ومعدات متخصصة.

وهو أيضًا العملية المفضلة لإنشاء أجزاء ذات مسامية متحكم بها، مثل المرشحات أو المحامل ذاتية التزييت. نظرًا لأن العملية تبدأ بالجزيئات، يمكن التحكم في الكثافة النهائية بدقة.

أخيرًا، يسمح التلبيد بإنشاء مركبات مصفوفة معدنية عن طريق خلط مساحيق من مواد مختلفة (مثل معدن وسيراميك) لا يمكن دمجها عن طريق الانصهار بسبب الاختلافات الكبيرة في نقاط الانصهار.

متى يكون الانصهار ضروريًا؟

الانصهار هو العملية المطلوبة للصب التقليدي. لإنشاء جزء كثيف بالكامل عن طريق صب المادة في قالب، يجب أن تكون المادة في حالة سائلة تمامًا لملء كل تفاصيل التجويف.

وهو أيضًا الأساس لمعظم تقنيات اللحام، حيث يتم استخدام بركة موضعية من المواد المنصهرة لدمج مكونين معًا، مما يؤدي إلى إنشاء وصلة سلسة وكثيفة بالكامل عند التبريد.

فهم المفاضلات

تأتي كل عملية بمجموعة مميزة من المزايا والقيود التي تؤثر بشكل مباشر على التكلفة والأداء واختيار المواد.

الطاقة والتكلفة

يتطلب التلبيد دائمًا تقريبًا طاقة أقل من الانصهار. التشغيل عند درجة حرارة أقل يترجم مباشرة إلى فواتير طاقة أقل وإجهاد حراري أقل على المعدات، مما يؤدي غالبًا إلى عملية أكثر فعالية من حيث التكلفة.

كثافة الجزء النهائي والمسامية

ينتج الانصهار بطبيعته جزءًا كثيفًا بالكامل (بافتراض عدم وجود غاز محبوس أثناء التبريد). وهذا مثالي للتطبيقات التي تتطلب أقصى قوة وعدم نفاذية.

على النقيض من ذلك، تحتوي الأجزاء الملبدة دائمًا تقريبًا على مستوى معين من المسامية المتبقية. بينما يمكن أن تكون هذه ميزة مخططة، إلا أنها يمكن أن تكون أيضًا نقطة ضعف ميكانيكية إذا لم يتم التحكم فيها بشكل صحيح.

تعدد استخدامات المواد

يفتح التلبيد الباب أمام معالجة مجموعة واسعة من المعادن والسيراميك المقاومة للحرارة التي يصعب صهرها. قدرته على دمج مواد متباينة في مركبات هي ميزة فريدة.

يقتصر الانصهار عمومًا على المواد ذات نقاط الانصهار الأكثر سهولة ولا يمكن استخدامه لإنشاء مركبات من مواد لا تختلط في الحالة السائلة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار العملية الحرارية الصحيحة كليًا على قيود المواد الخاصة بك والخصائص المطلوبة للمكون النهائي.

- إذا كان تركيزك الأساسي هو إنشاء جزء كثيف بالكامل وغير مسامي من سبيكة معدنية تقليدية: فإن الانصهار من خلال الصب أو اللحام هو الطريقة الأكثر مباشرة وموثوقية.

- إذا كان تركيزك الأساسي هو العمل مع سيراميك عالي الحرارة أو معادن مقاومة للحرارة مثل التنجستن: فإن التلبيد هو عملية التصنيع الأكثر عملية وكفاءة في استخدام الطاقة، وغالبًا ما تكون الوحيدة الممكنة.

- إذا كان تركيزك الأساسي هو إنشاء مكون بخصائص محددة مثل المسامية المتحكم بها أو بنية مركبة: يوفر التلبيد قدرات فريدة لا يمكن للانصهار تكرارها.

في النهاية، يتطلب الاختيار بين هذه العمليات فهمًا واضحًا لهدفك النهائي، حيث تحول كل طريقة مادة خام إلى جزء نهائي بطريقة مختلفة جوهريًا.

جدول ملخص:

| الميزة | التلبيد | الانصهار |

|---|---|---|

| حالة المادة | الترابط في الحالة الصلبة | تغيير الطور من الصلب إلى السائل |

| درجة الحرارة | أقل من نقطة الانصهار (50-90%) | عند نقطة الانصهار أو أعلى منها |

| الآلية الأساسية | الانتشار الذري وربط الجزيئات | كسر الروابط البلورية |

| التطبيقات النموذجية | السيراميك، المعادن المقاومة للحرارة، الأجزاء المسامية، المركبات | الصب، اللحام، الأجزاء الكثيفة بالكامل |

| الكثافة النهائية | مسامية متحكم بها (ليست كثيفة بالكامل) | كثيفة بالكامل |

| متطلبات الطاقة | أقل | أعلى |

هل تحتاج إلى إرشادات الخبراء حول اختيار العملية الحرارية المناسبة لمواد مختبرك؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات مصممة خصيصًا لتلبية احتياجاتك الخاصة بالتلبيد والانصهار. سواء كنت تعمل مع سيراميك عالي الحرارة، أو معادن مقاومة للحرارة، أو مركبات معقدة، فإن حلولنا تضمن تحكمًا دقيقًا في درجة الحرارة وأداءً موثوقًا.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تساعدك في تحسين معالجتك الحرارية وتحقيق نتائج متفوقة في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة

- لماذا يعتبر دعم أنبوب السيراميك من الألومينا ضروريًا لتجارب 1100 درجة مئوية؟ ضمان دقة البيانات والخمول الكيميائي