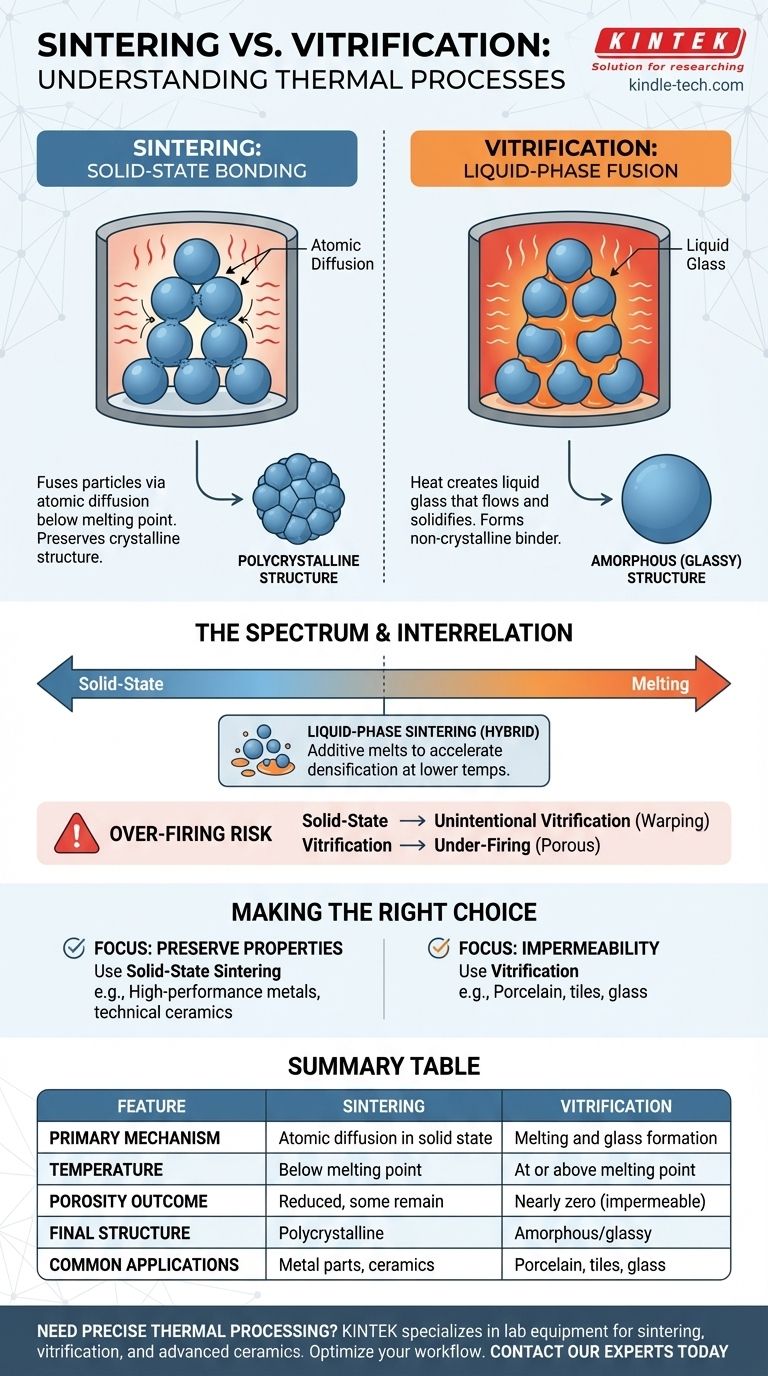

في علم المواد، يعد التلبيد والزجاجية كلاهما عمليتين حراريتين تستخدمان الحرارة لربط الجسيمات معًا، ولكنهما تحققان ذلك من خلال آليات مختلفة جوهريًا. يقوم التلبيد بدمج الجسيمات عن طريق الانتشار الذري في الحالة الصلبة، أي أقل بكثير من درجة انصهار المادة. في المقابل، تتضمن الزجاجية تسخين المادة حتى ينصهر جزء منها على الأقل ليصبح زجاجًا سائلًا، والذي يبرد بعد ذلك لتكوين مادة رابطة صلبة غير متبلورة.

التمييز الحاسم هو حالة المادة المعنية: يربط التلبيد الجسيمات بينما تظل صلبة، في حين تتضمن الزجاجية إنشاء طور سائل زجاجي يتصلب لدمج المكونات المتبقية والقضاء على المسامية.

آليات التلبيد: بناء القوة دون انصهار

المبدأ الأساسي: الانتشار الذري

يتضمن التلبيد تسخين مسحوق مضغوط إلى درجة حرارة عالية، ولكنها لا تزال أقل من درجة انصهاره.

عند درجة الحرارة المرتفعة هذه، تصبح الذرات عند نقاط اتصال الجسيمات متحركة. تنتشر هذه الذرات عبر حدود الجسيمات، مما يتسبب في اندماج الجسيمات الفردية وتكوين حبيبات أكبر.

الهدف: الكثافة والقوة

الغرض الأساسي من التلبيد هو تقليل الفراغ (المسامية) بين الجسيمات.

مع ترابط الجسيمات وتقلص المسام، تصبح المادة أكثر كثافة وقوة واستقرارًا بشكل ملحوظ. هذه هي العملية المستخدمة لتحويل المساحيق المعدنية إلى تروس صلبة أو مساحيق السيراميك إلى مكونات محرك.

النتيجة: بنية متعددة البلورات

نظرًا لعدم حدوث انصهار واسع النطاق، يحافظ التلبيد عمومًا على البنية البلورية الأصلية للمادة. يكون الجزء النهائي عبارة عن كتلة صلبة من البلورات المتشابكة.

يتم معالجة المواد مثل المعادن والكربيدات والعديد من السيراميكيات التقنية عالية الأداء بهذه الطريقة للحفاظ على خصائصها البلورية المرغوبة.

آليات الزجاجية: دور الطور السائل

المبدأ الأساسي: إنشاء مادة رابطة زجاجية

تحدث الزجاجية عندما يتم تسخين المادة إلى درجة حرارة عالية بما يكفي للتسبب في انصهار جزئي أو كلي.

هذا السائل المنصهر اللزج يتدفق إلى المسام بين أي جسيمات صلبة متبقية. عند التبريد، لا يعيد هذا السائل التبلور ولكنه يتصلب بدلاً من ذلك إلى حالة زجاجية غير متبلورة (أمورفية).

الهدف: عدم النفاذية

الزجاج المتكون أثناء الزجاجية يغلق بفعالية جميع المسام المفتوحة، مما يجعل المنتج النهائي غير منفذ للماء والهواء والسوائل الأخرى.

هذه هي العملية الرئيسية لإنشاء منتجات مثل أدوات المائدة الخزفية، وبلاط الأرضيات السيراميكي، والزجاج نفسه، حيث يكون منع الامتصاص أمرًا بالغ الأهمية.

النتيجة: بنية غير متبلورة (زجاجية)

السمة المميزة للمنتج المزجج هي وجود طور زجاجي مستمر وغير متبلور (أمورفي). يعمل هذا الطور كمصفوفة قوية وغير منفذة تمسك الهيكل بأكمله معًا.

فهم العلاقة المتبادلة والمفاضلات

طيف من العمليات

من الأكثر فائدة التفكير في هذه العمليات ليس كعمليتين منفصلتين تمامًا، ولكن كنتائج على طيف من المعالجة الحرارية. تتضمن العديد من العمليات الخزفية كليهما.

التلبيد بالطور السائل

عملية صناعية شائعة تُعرف باسم التلبيد بالطور السائل هي هجين مثالي. يتم خلط كمية صغيرة من مادة مضافة ذات درجة انصهار أقل مع المسحوق الرئيسي.

عند التسخين، تذوب هذه المادة المضافة وتتزجج، مما يخلق سائلًا يسرع من تكثيف وتلبيد الجسيمات الصلبة الأساسية. يسمح هذا بالمعالجة عند درجات حرارة أقل أو تحقيق كثافات أعلى.

خطر الإفراط في الحرق

المفاضلة الرئيسية هي التحكم. إذا تم تسخين مادة مخصصة فقط للتلبيد في الحالة الصلبة بشكل مفرط، فقد تبدأ في الزجاجية عن غير قصد.

قد يؤدي هذا إلى الترهل والتشوه وفقدان الأبعاد الدقيقة والخصائص البلورية المطلوبة للتطبيقات عالية الأداء. وعلى العكس من ذلك، فإن عدم حرق السيراميك المصمم للزجاجية سيؤدي إلى منتج مسامي وضعيف وغير مقاوم للماء.

اتخاذ الخيار الصحيح لهدفك

تعتمد العملية المثالية كليًا على الخصائص المرغوبة للمنتج النهائي.

- إذا كان تركيزك الأساسي هو الحفاظ على خصائص المادة في درجات الحرارة العالية وبنيتها البلورية: فأنت تهتم بالتلبيد في الحالة الصلبة، وهو أمر بالغ الأهمية للمعادن عالية الأداء والسيراميكيات التقنية.

- إذا كان تركيزك الأساسي هو إنشاء جسم كثيف وغير مسامي ومقاوم للماء: فيجب عليك تحقيق الزجاجية، وهي العملية المحددة للمنتجات مثل الخزف والزجاج.

- إذا كان تركيزك الأساسي هو تسريع التكثيف عند درجات حرارة أقل: فقد تستخدم التلبيد بالطور السائل، الذي يستفيد من كمية مضبوطة من الزجاجية للمساعدة في ربط الجسيمات الصلبة.

في نهاية المطاف، يتيح لك فهم هذا التمييز التحكم في كثافة المادة النهائية ومساميتها وأدائها من خلال التطبيق الدقيق للحرارة.

جدول الملخص:

| الخاصية | التلبيد | الزجاجية |

|---|---|---|

| الآلية الأساسية | الانتشار الذري في الحالة الصلبة | الانصهار وتكوين الزجاج |

| درجة الحرارة | أقل من نقطة الانصهار | عند نقطة الانصهار أو أعلى منها |

| نتيجة المسامية | انخفاض المسامية، ولكن قد تبقى بعضها | مسامية شبه صفرية (غير منفذة) |

| البنية النهائية | متعدد البلورات | أمورفي/زجاجي |

| التطبيقات الشائعة | الأجزاء المعدنية، السيراميك التقني | الخزف، البلاط، الزجاج |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لعمليات التلبيد والزجاجية والسيراميك المتقدمة. سواء كنت تقوم بتطوير سيراميك تقني عالي الأداء أو منتجات زجاجية غير منفذة، فإن حلولنا تضمن تحكمًا دقيقًا في درجة الحرارة ونتائج متسقة. اتصل بخبرائنا اليوم لتحسين سير عمل المعالجة الحرارية لديك وتحقيق خصائص المواد المطلوبة.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو استخدام فرن الكنفوش في الكيمياء؟ تحقيق تسخين خالٍ من الملوثات لتحليل دقيق

- ما الذي يؤثر على معدل الانصهار؟ أتقن العوامل الرئيسية للتحكم الدقيق

- ما هو الغرض من الفرن الكتمان (Muffle Furnace)؟ لضمان تسخين نقي وخالٍ من التلوث في مختبرك

- ما هي استخدامات أفران الكتم؟ تحقيق معالجة دقيقة وخالية من التلوث في درجات الحرارة العالية

- ما هي درجة الحرارة التي تسبب الانصهار؟ إزالة الرابط مقابل الانصهار في تصنيع المعادن