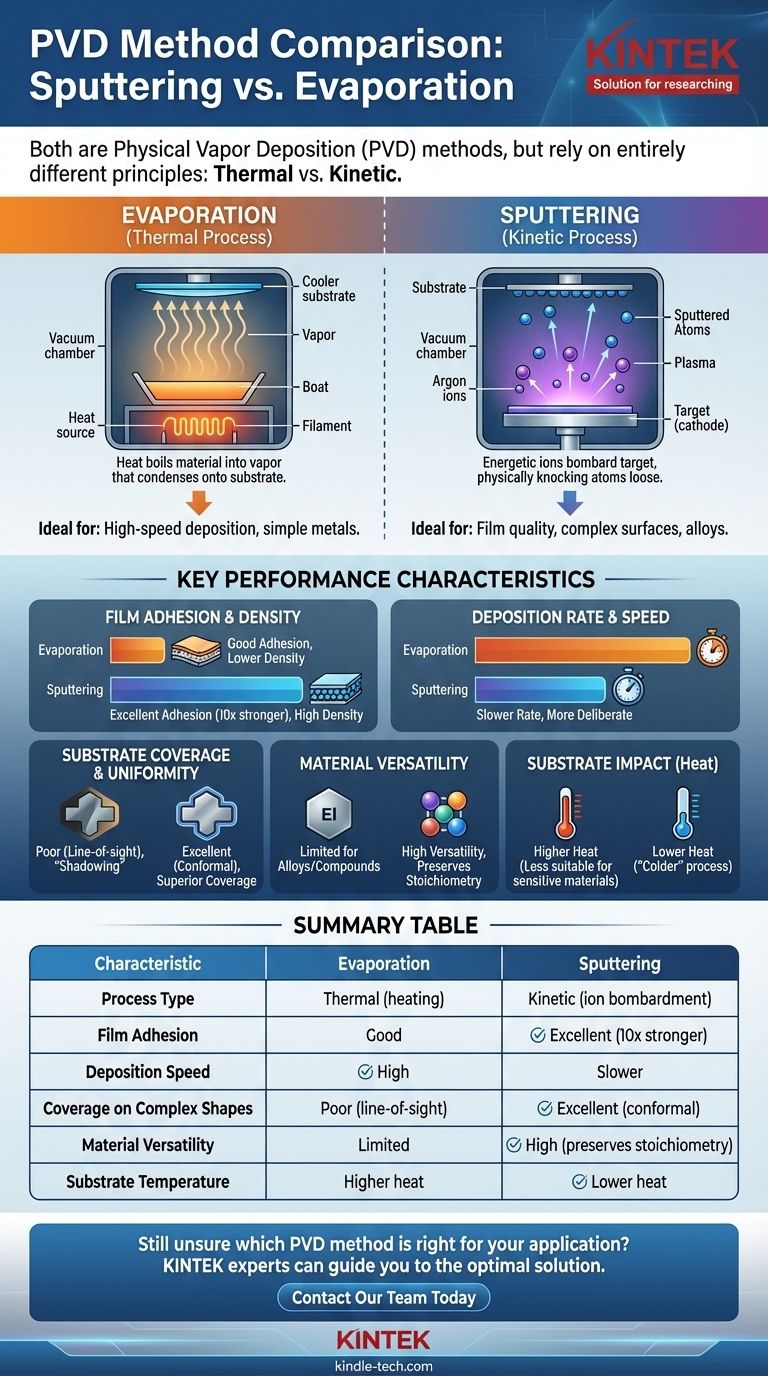

في جوهرها، كل من الترسيب بالرش والتبخير هما طريقتان للترسيب الفيزيائي للبخار (PVD)، لكنهما تعتمدان على مبادئ مختلفة تمامًا. يستخدم التبخير الحرارة لغلي مادة ما وتحويلها إلى بخار يتكثف على الركيزة، تمامًا مثلما يتسبب البخار في تكثف الضباب على مرآة باردة. في المقابل، الترسيب بالرش هو عملية حركية حيث تقصف الأيونات عالية الطاقة مادة الهدف، مما يؤدي إلى إزاحة الذرات فعليًا التي تترسب بعد ذلك على الركيزة.

على الرغم من أن كلتا التقنيتين تنشئان أغشية رقيقة، إلا أن الاختيار بينهما يتوقف على مفاضلة أساسية: التبخير عادة ما يكون أسرع، بينما ينتج الترسيب بالرش أغشية ذات التصاق وكثافة وتوحيد أفضل بكثير.

الفرق الأساسي في العملية

لاختيار الطريقة الصحيحة، يجب عليك أولاً فهم كيفية عمل كل منهما على المستوى الذري. تحدد الآلية بشكل مباشر الخصائص النهائية للفيلم المترسب.

كيف يعمل التبخير

التبخير هو عملية حرارية. يتم تسخين مادة المصدر الموضوعة في غرفة تفريغ عالية حتى تتطاير ذراتها أو جزيئاتها.

يتم هذا التسخين عادةً باستخدام حزمة إلكترونية مركزة (e-beam) أو عن طريق تمرير تيار عبر "قارب" مقاوم يحتوي على المادة. تسافر هذه الجسيمات المتطايرة في خط مستقيم عبر الفراغ وتتكثف على الركيزة الأبرد، مشكلةً الفيلم الرقيق.

كيف يعمل الترسيب بالرش

الترسيب بالرش هو عملية حركية، وليست حرارية. تبدأ بإدخال غاز خامل، عادةً الأرجون، في غرفة التفريغ وإنشاء بلازما.

يؤدي المجال الكهربائي إلى تسريع أيونات الأرجون الموجبة، مما يتسبب في اصطدامها بمادة المصدر ("الهدف") بطاقة عالية. تعمل هذه الاصطدامات كعملية صنفرة على المستوى الذري، حيث تقذف الذرات فعليًا من الهدف. ثم تسافر هذه الذرات المرشوشة وتترسب على الركيزة.

مقارنة خصائص الأداء الرئيسية

يؤدي الاختلاف بين العملية الحرارية والعملية الحركية إلى عواقب وخيمة على جودة الفيلم النهائية وسرعته وقدراته المادية.

التصاق الفيلم وكثافته

الترسيب بالرش هو الفائز الواضح في إنشاء أغشية قوية. يتم قذف الذرات المرشوشة بطاقة عالية جدًا، مما يتسبب في انغراسها قليلاً في سطح الركيزة.

ينتج عن هذا التصاق أفضل بكثير - غالبًا ما يكون أقوى بعشر مرات من الأفلام المتبخرة. تعني الطاقة العالية أيضًا أن الذرات تتراص بإحكام، مما يخلق أفلامًا أكثر صلابة وكثافة.

معدل الترسيب والإنتاجية

يوفر التبخير عمومًا معدل ترسيب أعلى بكثير. يمكن أن يؤدي تسخين مادة المصدر إلى توليد حجم كبير من البخار بسرعة، مما يجعله مثاليًا للتطبيقات عالية الإنتاجية حيث تكون السرعة أولوية.

الترسيب بالرش هو عملية أبطأ وأكثر تعمداً. يكون معدل قذف الذرات أقل، خاصة بالنسبة للمواد العازلة (dielectric).

تغطية الركيزة والتوحيد

يوفر الترسيب بالرش تغطية فائقة على الأسطح المعقدة. نظرًا لأن الترسيب بالرش يحدث في بيئة غازية منخفضة الضغط، فإن الذرات المرشوشة تتناثر قليلاً أثناء سفرها. يسمح هذا بتغطية جوانب ومناطق غير مرئية لجزء معقد.

التبخير هو عملية "خط رؤية مباشر". يسافر البخار في خط مستقيم، مما يخلق "ظلالاً" خلف أي ميزات على الركيزة، مما يؤدي إلى ضعف التغطية على الأشكال الهندسية المعقدة.

تنوع المواد

الترسيب بالرش أكثر تنوعًا، خاصة بالنسبة للسبائك والمركبات. نظرًا لأنه عملية قذف مادية، فإنه يميل إلى الحفاظ على التركيب الأصلي (التكافؤ الكيميائي) لمادة الهدف في الفيلم النهائي.

قد يواجه التبخير الحراري صعوبة مع السبائك حيث تتبخر إحدى العناصر في درجة حرارة أقل بكثير من عنصر آخر. يمكن أن يتسبب أيضًا في تحلل بعض المركبات المعقدة تحت الحرارة الشديدة.

فهم المفاضلات

لا توجد طريقة أفضل عالميًا؛ يتم تحسينها لنتائج مختلفة. يتطلب اختيارك موازنة الأولويات المتنافسة.

معضلة السرعة مقابل الجودة

هذه هي المفاضلة المركزية. يعطي التبخير الأولوية للسرعة والإنتاجية على حساب التصاق الفيلم وكثافته.

يعطي الترسيب بالرش الأولوية لجودة الفيلم وأدائه (الالتصاق، الكثافة، التغطية) على حساب سرعة الترسيب.

تعقيد العملية والتحكم

يسمح الترسيب بالرش بتحكم ممتاز في سمك الفيلم وتوحيده. العملية مستقرة وقابلة للتكرار بدرجة عالية، مما يجعلها مناسبة للتطبيقات الصناعية المؤتمتة.

التبخير، على الرغم من بساطته المفاهيمية، قد يكون من الصعب التحكم فيه بدقة. معدل الترسيب حساس للغاية لدرجة الحرارة، والتي يمكن أن تتقلب.

التأثير على الركيزة

يعتبر الترسيب بالرش عملية "أكثر برودة". على الرغم من أن البلازما تولد بعض الحرارة، إلا أنها أقل شدة بشكل عام من مصدر الحرارة المركز في المبخر. هذا يجعل الترسيب بالرش خيارًا أفضل للركائز الحساسة للحرارة مثل البلاستيك.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالخاصية الأكثر أهمية التي تحتاجها من فيلمك الرقيق.

- إذا كان تركيزك الأساسي هو أداء الفيلم والتصاقه: الترسيب بالرش هو الخيار الأفضل لإنشاء أغشية كثيفة ومتينة ومترابطة بقوة، خاصة على الأسطح المعقدة.

- إذا كان تركيزك الأساسي هو الترسيب عالي السرعة أو المعادن البسيطة: غالبًا ما يكون التبخير أكثر كفاءة وفعالية من حيث التكلفة، خاصة للتطبيقات التي لا تتطلب طلاء أشكال معقدة.

- إذا كان تركيزك الأساسي هو ترسيب السبائك أو المواد الحساسة للحرارة: يوفر الترسيب بالرش تحكمًا أفضل في التركيب وبيئة ذات درجة حرارة أقل، مما يجعله الطريقة الأكثر موثوقية.

يعد فهم الآلية الأساسية - التأثير الحركي مقابل التبخير الحراري - هو المفتاح لاختيار تقنية الترسيب المناسبة لهدفك المحدد.

جدول ملخص:

| الخاصية | التبخير | الترسيب بالرش |

|---|---|---|

| نوع العملية | حرارية (تسخين) | حركية (قصف أيوني) |

| التصاق الفيلم | جيد | ممتاز (أقوى بـ 10 مرات) |

| سرعة الترسيب | عالية | أبطأ |

| التغطية على الأشكال المعقدة | ضعيف (خط رؤية مباشر) | ممتاز (متوافق) |

| تنوع المواد (السبائك/المركبات) | محدود | عالي (يحافظ على التكافؤ الكيميائي) |

| درجة حرارة الركيزة | حرارة أعلى | حرارة أقل (أفضل للمواد الحساسة) |

هل ما زلت غير متأكد من طريقة الترسيب الفيزيائي للبخار (PVD) المناسبة لتطبيقك؟ خبراء KINTEK هنا للمساعدة. نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، ونقدم حلولًا مخصصة لاحتياجات ترسيب الأغشية الرقيقة في مختبرك. سواء كنت بحاجة إلى الترسيب عالي السرعة للتبخير أو جودة الفيلم الفائقة للترسيب بالرش، يمكننا إرشادك إلى المعدات المثلى لأهداف البحث والإنتاج لديك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- قارب تبخير الموليبدينوم والتنجستن والتنتالوم للتطبيقات ذات درجات الحرارة العالية

- قارب تبخير التنغستن الموليبدينوم ذو القاع نصف الكروي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هو الغرض الرئيسي من عملية التلبيد في الحالة الصلبة؟ تحويل المسحوق إلى مكونات كثيفة وقوية

- ما هي مرشحة الضغط في الصناعة؟ دليل الفصل عالي الضغط بين المواد الصلبة والسائلة

- ما هي عيوب كريات الكتلة الحيوية؟ نظرة واقعية على الانبعاثات والاستدامة

- ما هو الفرق بين الرش (Sputtering) والتبخير بالشعاع الإلكتروني (Ebeam)؟ اختر طريقة الترسيب المناسبة للطبقة الرقيقة

- ما هي الاحتياطات التي يجب اتخاذها عند اللحام بالنحاس؟ دليل للتعامل الآمن مع الأبخرة والنار والمواد الكيميائية

- أين تستخدم المبخرات في الصناعات الغذائية؟ تركيز المنتجات وتقليل التكاليف

- ما هي عملية الترسيب الفيزيائي للبخار؟ دليل لطلاء الأغشية الرقيقة عالية الأداء

- ما هي وظيفة المنظف بالموجات فوق الصوتية المخبري في سير عمل معالجة سطح التيتانيوم النقي؟