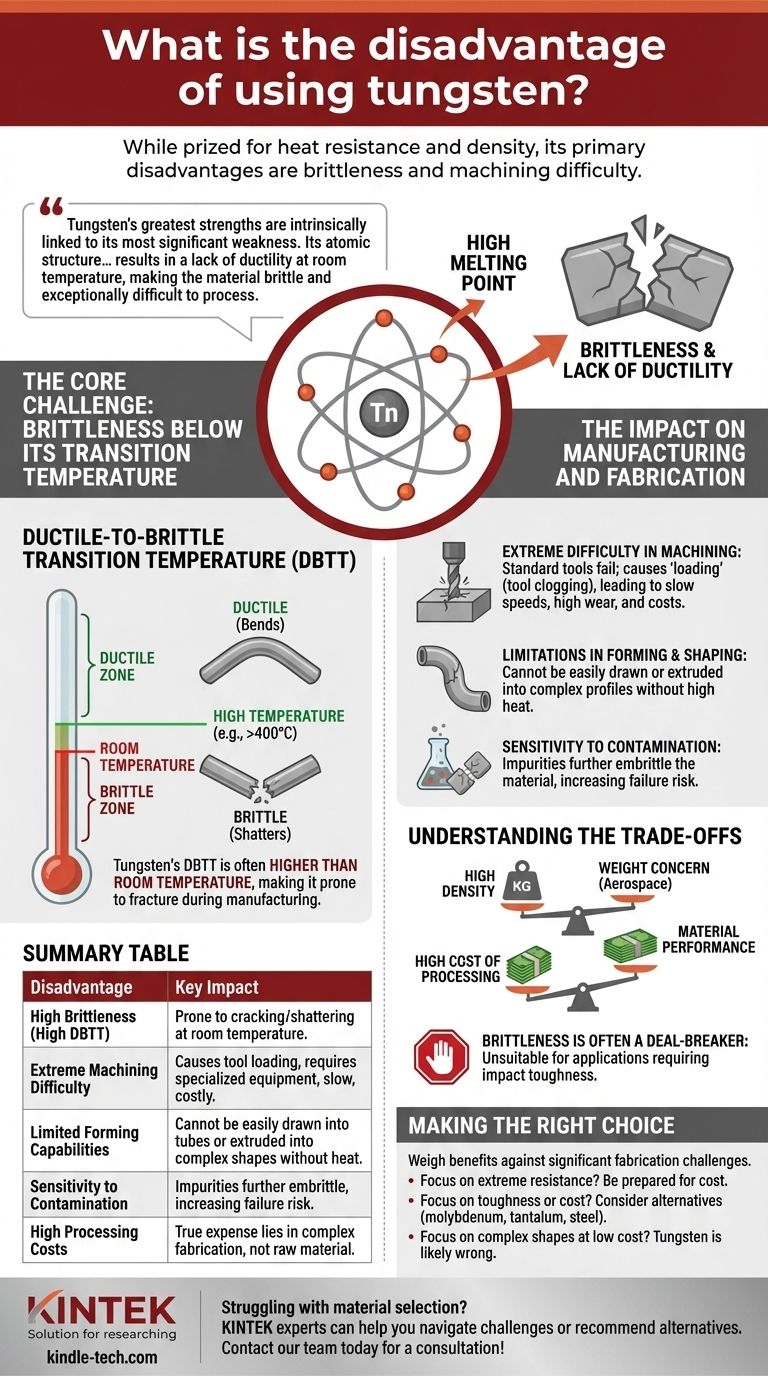

على الرغم من تقديره لمقاومته الفائقة للحرارة وكثافته، فإن العيوب الأساسية لاستخدام التنغستن النقي هي هشاشته المتأصلة في درجة حرارة الغرفة والصعوبة القصوى التي يفرضها ذلك على التشغيل الآلي والتصنيع. لا يمكن تشكيله بسهولة إلى أشكال معقدة مثل الأنابيب، وغالبًا ما تصبح الأدوات المتخصصة غير فعالة بسبب خصائصه الفريدة، مما يجعله مادة صعبة ومكلفة للتعامل معها.

إن أعظم نقاط قوة التنغستن مرتبطة ارتباطًا وثيقًا بأكبر نقاط ضعفه. تركيبه الذري، الذي يوفر نقطة انصهار عالية بشكل لا يصدق، يؤدي أيضًا إلى نقص في المتانة في درجة حرارة الغرفة، مما يجعل المادة هشة ويصعب معالجتها بشكل استثنائي.

التحدي الأساسي: الهشاشة تحت درجة حرارة الانتقال

العيب الأساسي للتنغستن ليس مجرد أنه صلب، بل إنه هش في الظروف العادية. ويحكم هذا السلوك مبدأ أساسي في علم المواد.

فهم درجة حرارة الانتقال من المطيلية إلى الهشاشة (DBTT)

تمتلك جميع المواد درجة حرارة يتغير عندها سلوكها من مطيل (قادر على الانثناء والتشوه) إلى هش (ينكسر عند الاصطدام). بالنسبة لمعظم المعادن، مثل الفولاذ، تكون درجة الحرارة هذه أقل بكثير من درجة التجمد.

بالنسبة للتنغستن النقي، غالبًا ما تكون درجة حرارة الانتقال من المطيلية إلى الهشاشة (DBTT) أعلى من درجة حرارة الغرفة. هذا يعني أنه في درجات الحرارة التي يتم فيها إجراء معظم عمليات التصنيع، يتصرف التنغستن أشبه بالسيراميك منه بالمعدن النموذجي، مما يجعله عرضة للكسر.

الآثار العملية لارتفاع درجة حرارة الانتقال (DBTT)

تعني درجة حرارة الانتقال المرتفعة هذه أن محاولة ثني التنغستن أو تشكيله أو تشغيله آليًا في درجة حرارة الغرفة من المرجح جدًا أن تؤدي إلى فشل كارثي. ستتشقق المادة ببساطة أو تتفتت بدلاً من أن تتشوه.

للتعامل معه بفعالية، غالبًا ما يجب تسخين التنغستن فوق درجة حرارة الانتقال (والتي يمكن أن تكون 400 درجة مئوية أو أعلى) لتحفيز المتانة، مما يضيف تعقيدًا وتكلفة كبيرة لأي عملية تصنيع.

التأثير على التصنيع والتشغيل

إن هشاشة التنغستن المتأصلة لها عواقب مباشرة ومكلفة على أي شخص يحاول إنشاء جزء نهائي.

صعوبة بالغة في التشغيل الآلي

التنغستن النقي صعب التشغيل الآلي بشكل سيئ السمعة. الأدوات الماسية القياسية، التي تكون فعالة في قطع المواد الصلبة للغاية مثل كربيد التنغستن، تفشل عند استخدامها على التنغستن النقي.

تتسبب المادة في حالة تُعرف باسم التحميل (loading)، حيث تتراكم جزيئات التنغستن الناعمة ولكن القوية في الفراغات بين حبيبات الماس الموجودة على أداة القطع، مما يجعلها عديمة الفائدة. يؤدي هذا إلى سرعات تشغيل آلي بطيئة للغاية، وتآكل كبير للأدوات، وتكاليف باهظة.

قيود في التشكيل والتصنيع

إن نقص المتانة في درجة حرارة الغرفة يجعل العديد من عمليات تشكيل المعادن الشائعة مستحيلة. لا يمكن سحب التنغستن النقي بسهولة فوق قالب لإنشاء أنابيب سلسة أو بثقه في أشكال معقدة.

غالبًا ما يقتصر التصنيع على هندسات أبسط أو يتطلب تقنيات متخصصة مثل تكنولوجيا المساحيق (powder metallurgy)، حيث يتم ضغط مسحوق التنغستن وتلبيده (sintered) ليصبح قريبًا من الشكل النهائي.

الحساسية للتلوث

تزداد هشاشة التنغستن سوءًا بسبب الشوائب. يمكن لأي تلوث يتم إدخاله أثناء المعالجة أن يزيد من تبرّي المادة، مما يجعل التعامل معها أكثر صعوبة ويزيد من خطر فشل الجزء.

فهم المفاضلات

اختيار التنغستن يعني قبول مجموعة صعبة من المقايضات. مزاياه كبيرة، وكذلك عيوبه.

الكثافة العالية: سيف ذو حدين

تعتبر كثافة التنغستن المذهلة ميزة في تطبيقات مثل الأوزان الموازنة، وتخميد الاهتزازات، والحماية من الإشعاع. ومع ذلك، بالنسبة لأي تطبيق تكون فيه الوزن مصدر قلق، مثل الطيران والفضاء، تصبح هذه الخاصية نفسها عيبًا رئيسيًا.

تكلفة المعالجة مقابل الأداء

التكلفة الحقيقية لجزء التنغستن ليست في المادة الخام ولكن في التصنيع. إن الحاجة إلى بيئات درجات حرارة عالية، وأدوات متخصصة، وعمليات بطيئة، ومعرفة الخبراء تجعل تصنيع مكونات التنغستن أكثر تكلفة بشكل ملحوظ من التعامل مع الفولاذ أو حتى التيتانيوم.

الهشاشة غالبًا ما تكون عامل حاسم

لأي تطبيق يتطلب درجة معينة من متانة الصدمات أو يعمل في بيئة بها اهتزاز وصدمات محتملة، فإن هشاشة التنغستن هي عيب غير قابل للتفاوض. إذا لم يكن مسموحًا للجزء بالفشل بشكل كارثي، فغالبًا ما يكون التنغستن هو الخيار الخاطئ دون هندسة أو سبائك كبيرة.

اتخاذ القرار الصحيح لتطبيقك

لتحديد ما إذا كان التنغستن مناسبًا، يجب عليك الموازنة بين فوائده والتحديات الكبيرة التي تواجه تصنيعه.

- إذا كان تركيزك الأساسي هو مقاومة درجات الحرارة القصوى أو الكثافة: التنغستن هو مرشح رائد، ولكن يجب أن تكون مستعدًا للاستثمار بكثافة في عمليات التصنيع المعقدة والمكلفة المطلوبة.

- إذا كان تركيزك الأساسي هو متانة الصدمات أو سهولة التصنيع: يجب أن تفكر بقوة في مواد بديلة مثل سبائك الموليبدينوم، أو التنتالوم، أو الفولاذ عالي القوة، والتي توفر متانة وقابلية تشغيل آلي أفضل.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة بتكلفة منخفضة: من شبه المؤكد أن التنغستن النقي هو المادة الخاطئة بسبب حدوده المتأصلة في التشكيل وتكاليف المعالجة المرتفعة.

إن فهم هذه القيود العميقة هو الخطوة الأولى نحو الاستفادة الصحيحة من نقاط القوة التي لا مثيل لها للتنغستن.

جدول ملخص:

| الجانب السلبي | التأثير الرئيسي |

|---|---|

| الهشاشة العالية (ارتفاع درجة حرارة الانتقال DBTT) | عرضة للتشقق/التفتت في درجة حرارة الغرفة أثناء التشغيل الآلي أو التشكيل. |

| صعوبة التشغيل الآلي القصوى | يسبب تحميل الأدوات، ويتطلب معدات متخصصة، وينتج عنه سرعات بطيئة وتكاليف عالية. |

| قدرات تشكيل محدودة | لا يمكن سحبه بسهولة إلى أنابيب أو بثقه في أشكال معقدة دون عمليات درجات حرارة عالية. |

| الحساسية للتلوث | الشوائب تزيد من تبرّي المادة، مما يزيد من خطر فشل الجزء. |

| ارتفاع تكاليف المعالجة | تكمن التكلفة الحقيقية في التصنيع المعقد، وليس في المادة الخام نفسها. |

هل تواجه صعوبة في اختيار المواد للتطبيقات ذات درجات الحرارة العالية أو الكثافة العالية؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية. يمكن لخبرائنا مساعدتك في التنقل في تحديات التعامل مع المواد الصعبة مثل التنغستن أو التوصية ببدائل مناسبة مثل سبائك الموليبدينوم أو التنتالوم. دعنا نقدم الحلول المناسبة لمتطلباتك المحددة - اتصل بفريقنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- سلك تنجستن مبخر حرارياً للتطبيقات ذات درجات الحرارة العالية

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- كرة سيراميك زركونيا مصنعة بدقة للسيراميك المتقدم الدقيق الهندسي

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- قضيب ألومينا متقدم دقيق معزول للسيراميك Al2O3 للتطبيقات الصناعية

يسأل الناس أيضًا

- ما هي نقطة انصهار التنجستن؟ اكتشف المعدن الذي يقاوم الحرارة الشديدة

- ماذا يحدث عند تسخين التنجستن؟ تسخير الحرارة الشديدة للتطبيقات المتطلبة

- ما هي عناصر التسخين المصنوعة من التنجستن؟ إطلاق العنان للحرارة القصوى للتطبيقات الفراغية والصناعية

- هل التنجستن عنصر تسخين جيد؟ أطلق العنان لدرجات الحرارة القصوى في بيئات التفريغ

- لماذا لا يُستخدم التنجستن في أجهزة التسخين؟ الدور الحاسم لمقاومة الأكسدة