في جوهره، التلبيد هو عملية تصنيع تحول المواد المسحوقة إلى كتلة صلبة ومتماسكة باستخدام الحرارة والضغط. وهو يعمل بشكل حاسم عند درجة حرارة أقل من نقطة انصهار المادة، معتمدًا على الانتشار الذري لدمج الجزيئات معًا، بدلاً من صهر المادة وإعادة صبها بالكامل. هذه الطريقة أساسية لإنشاء أجزاء من المعادن والسيراميك، خاصة تلك التي تحتوي على نقاط انصهار عالية جدًا.

التلبيد لا يتعلق بالصهر؛ إنه يتعلق بالترابط في الحالة الصلبة. الهدف الأساسي هو استخدام الطاقة الحرارية لتشجيع جزيئات المسحوق الفردية على الاندماج، مما يقلل المسامية ويخلق مكونًا قويًا وموحدًا من شكل مسحوق مضغوط.

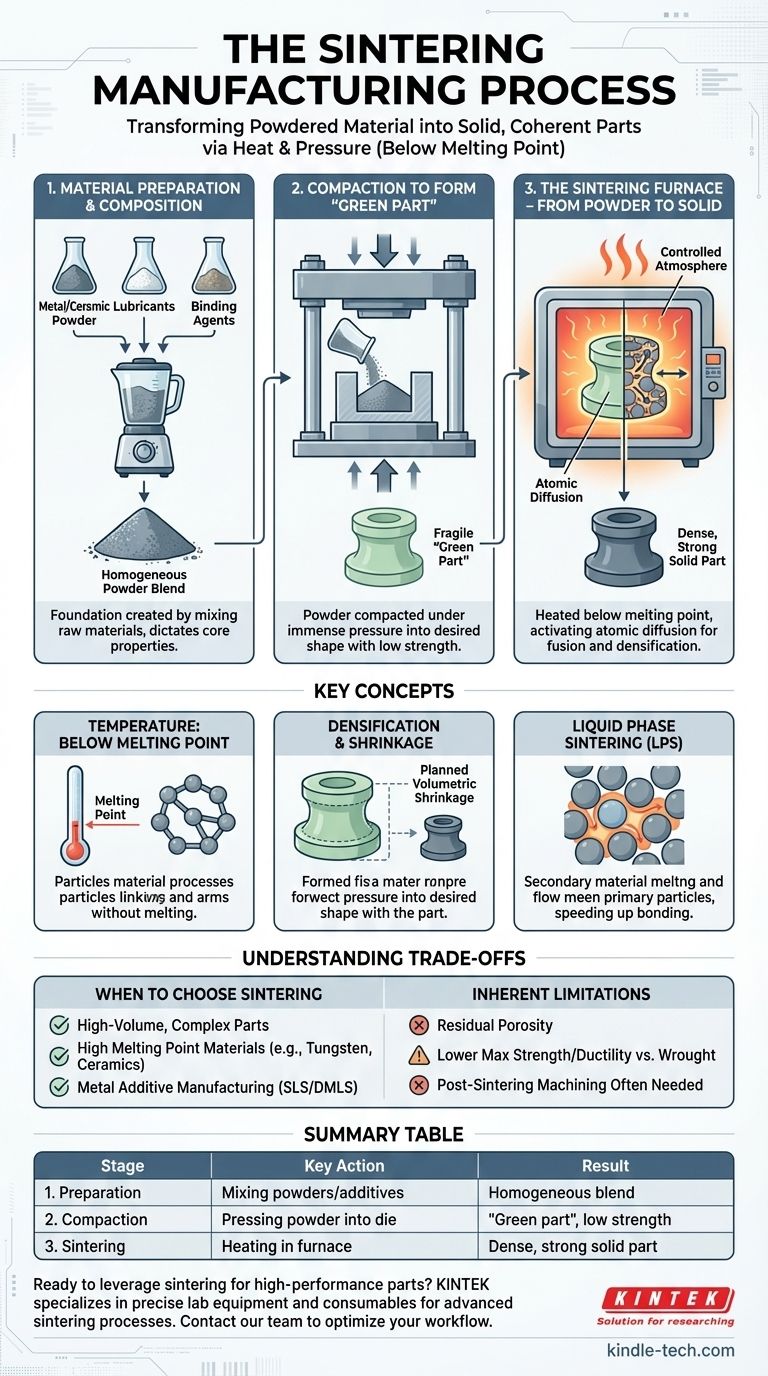

المراحل الأساسية الثلاث للتلبيد

يمكن تقسيم عملية التلبيد إلى ثلاث مراحل متميزة وحاسمة. يتم تحديد جودة وخصائص الجزء النهائي من خلال التحكم الدقيق الذي يتم تنفيذه في كل خطوة.

المرحلة 1: تحضير المواد وتركيبها

قبل حدوث أي تسخين أو ضغط، يتم إنشاء أساس الجزء عن طريق اختيار وخلط المواد الخام.

يتضمن ذلك اختيار المسحوق المعدني أو السيراميكي الأساسي، والذي يحدد الخصائص الأساسية للجزء النهائي مثل القوة والصلابة والمقاومة الحرارية. تشمل الخيارات الشائعة الحديد والنيكل والنحاس والمعادن المقاومة للحرارة مثل التنجستن، بالإضافة إلى أنواع مختلفة من السيراميك الهندسي.

ثم يتم خلط الإضافات. غالبًا ما يتم تضمين مواد التشحيم لتحسين تدفق المسحوق وتقليل الاحتكاك أثناء الضغط، بينما توفر المواد الرابطة قوة أولية للجزء قبل التلبيد.

المرحلة 2: الضغط لتشكيل "الجزء الأخضر"

بمجرد تحضير المسحوق، يتم ضغطه بالشكل المطلوب. يتم ذلك عادة عن طريق سكب المسحوق في قالب وتطبيق ضغط هائل.

نتائج هذه المرحلة هي مكون هش، قبل التلبيد، يُعرف باسم "الجزء الأخضر". له الشكل والأبعاد المطلوبة ولكنه يمتلك قوة ميكانيكية منخفضة جدًا، على غرار قلعة رملية مضغوطة بإحكام.

تعد خطوة الضغط هذه حاسمة لتحديد الكثافة الأولية وضمان التلامس المنتظم للجسيمات، وهو أمر ضروري للترابط الناجح في المرحلة التالية.

المرحلة 3: فرن التلبيد – من المسحوق إلى الصلب

يتم وضع الجزء الأخضر بعناية في فرن عالي الحرارة مع جو متحكم فيه لمنع الأكسدة. الدورة الحرارية هي قلب عملية التلبيد.

يتم تسخين الجزء إلى درجة حرارة محددة، مع بقائه دائمًا تحت نقطة انصهار المادة الأساسية مباشرة. ويتم الاحتفاظ به عند هذه الدرجة الحرارة لمدة محددة.

خلال هذا الوقت، تنشط الطاقة الحرارية الانتشار الذري. تهاجر الذرات عبر حدود الجزيئات المتجاورة، مما يتسبب في اندماج الجزيئات وترابطها. تتقلص المسام بين الجزيئات أو تنغلق، ويصبح الجزء أكثر كثافة وقوة بشكل ملحوظ.

أخيرًا، يتم تبريد الجزء بطريقة محكمة ليتصلب في كتلة واحدة موحدة بخصائصه الميكانيكية النهائية.

المفاهيم الأساسية التي تحدد العملية

يعد فهم المبادئ الأساسية للتلبيد أمرًا بالغ الأهمية للاستفادة منه بفعالية. العملية أكثر من مجرد "خبز" مسحوق؛ إنها تقنية متطورة في علم المواد.

دور درجة الحرارة: تحت نقطة الانصهار

الخاصية المميزة للتلبيد هي أنه لا يحدث انصهار على نطاق واسع. درجة الحرارة عالية بما يكفي لجعل الذرات متحركة ولكنها ليست عالية جدًا بحيث تفقد المادة شكلها وتصبح سائلة.

فكر في الأمر كحشد من الناس يربطون أذرعهم لتشكيل وحدة واحدة متصلة، بدلاً من أن يذوبوا جميعًا في بركة واحدة. وهذا يسمح بإنشاء أشكال معقدة من مواد يصعب أو يستحيل صهرها وصبها.

التكثيف والانكماش

مع اندماج الجزيئات والقضاء على الفراغات بينها، يتكثف الجزء. تصاحب هذه العملية انكماش حجمي يمكن التنبؤ به.

هذا الانكماش ليس عيبًا ولكنه جانب مخطط له في العملية. يجب تصميم القالب الأولي والجزء الأخضر أكبر قليلاً من الأبعاد النهائية المطلوبة لمراعاة هذا التغيير. يضمن التحكم الدقيق في تركيبة المسحوق ودورة التلبيد أن يكون هذا الانكماش ثابتًا وقابلاً للتكرار.

التلبيد في الطور السائل (LPS)

في بعض الحالات، يمكن تسريع العملية عن طريق إدخال كمية صغيرة من مادة ثانوية ذات نقطة انصهار أقل. تسمى هذه التقنية التلبيد في الطور السائل.

أثناء التسخين، تذوب هذه المادة المضافة وتتدفق إلى المسام بين الجزيئات الصلبة الأولية. يعمل السائل كوسيط نقل، مما يسرع بشكل كبير عملية الانتشار والترابط، مما يؤدي إلى تكثيف أسرع وأكثر اكتمالًا.

فهم المقايضات

التلبيد أداة قوية، لكنه ليس الأمثل عالميًا. إدراك حدوده هو المفتاح لاتخاذ قرار مستنير.

متى تختار التلبيد

يتفوق التلبيد في الإنتاج بكميات كبيرة للأجزاء الصغيرة والمعقدة هندسيًا حيث تكون تكلفة التصنيع من المخزون الصلب باهظة. وهي أيضًا الطريقة المفضلة لمعالجة المواد ذات نقاط الانصهار العالية بشكل استثنائي، مثل التنجستن والموليبدينوم والسيراميك المتقدم، والتي لا يمكن تصنيعها عمليًا عن طريق الصب.

علاوة على ذلك، يعد التلبيد حجر الزاوية في التصنيع الإضافي للمعادن، بما في ذلك التلبيد بالليزر الانتقائي (SLS) والتلبيد بالليزر المعدني المباشر (DMLS)، حيث يوفر الليزر الطاقة الحرارية لدمج المسحوق طبقة تلو الأخرى.

القيود المتأصلة: المسامية والقوة

بينما الهدف هو تقليل المسامية، فإن معظم الأجزاء الملبدة تحتفظ بمستوى معين من الفراغات المجهرية. تعني هذه المسامية المتبقية أن المكون الملبد قد لا يحقق نفس القوة القصوى أو المطيلية مثل جزء مصنوع من سبيكة مشغولة كثيفة بالكامل أو قطعة مطروقة.

ومع ذلك، يمكن أن تكون هذه المسامية أيضًا ميزة. يتم استغلالها عمدًا لإنشاء محامل ذاتية التشحيم (حيث يتم الاحتفاظ بالزيت في المسام) والمرشحات.

المعالجة اللاحقة والتشطيب

قد يتطلب تحقيق تفاوتات دقيقة للغاية تشغيلًا آليًا بعد التلبيد. بالنسبة لأجزاء السيراميك الصلبة، قد يتضمن ذلك عمليات متخصصة ومكلفة باستخدام أدوات الماس. في بعض التطبيقات، يتم ربط الأجزاء المعدنية الملبدة بمكونات أخرى عن طريق اللحام بالنحاس.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية تصنيع مواءمة قدراتها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وبكميات كبيرة للأجزاء المعدنية المعقدة: التلبيد هو مرشح رائد، ولكن يجب عليك تصميم الأدوات لمراعاة انكماش المواد بدقة.

- إذا كان تركيزك الأساسي هو تصنيع أجزاء من مواد ذات نقطة انصهار عالية مثل السيراميك أو المعادن المقاومة للحرارة: غالبًا ما يكون التلبيد هو الطريقة الأكثر عملية أو حتى الوحيدة المتاحة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قوة للمادة وعدم وجود مسامية لمكون هيكلي حاسم: فكر في طرق بديلة مثل التشكيل أو التصنيع من سبيكة صلبة، حيث قد تكون المسامية المتأصلة في التلبيد عاملاً مقيدًا.

- إذا كان تركيزك الأساسي هو إنشاء مكون بمسامية متحكم بها، مثل مرشح أو محمل ذاتي التشحيم: التلبيد هو العملية المثالية، لأنه يسمح لك بهندسة الهيكل المسامي مباشرة.

من خلال فهم هذه المبادئ الأساسية، يمكنك الاستفادة بفعالية من التلبيد لإنشاء مكونات قوية ومعقدة حيث تفشل الطرق الأخرى.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التحضير | خلط المسحوق الأساسي مع مواد التشحيم/الروابط | مزيج مسحوق متجانس |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | "جزء أخضر" له شكل ولكن بقوة منخفضة |

| 3. التلبيد | التسخين في فرن ذي جو متحكم فيه | جزء صلب كثيف وقوي عن طريق الانتشار الذري |

هل أنت مستعد للاستفادة من التلبيد لأجزاء مختبرك عالية الأداء؟

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية اللازمة لعمليات التلبيد المتقدمة. سواء كنت تعمل مع معادن ذات نقطة انصهار عالية، أو سيراميك، أو تطوير مواد جديدة، فإن أفراننا وأدواتنا الموثوقة تضمن نتائج متسقة وعالية الجودة. دع خبرائنا يساعدونك في تحسين سير عمل التلبيد لديك.

اتصل بفريقنا اليوم لمناقشة احتياجات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو جهد مبخر الشعاع الإلكتروني؟ فهم نطاق 4-10 كيلو فولت للحصول على ترسيب مثالي

- ما هي ميزات السلامة الشائعة المضمنة في مجمدات ULT؟ احمِ عيناتك الحيوية من الخسارة الكارثية

- ما هي درجة حرارة سبائك اللحام بالنحاس؟ إتقان نقطة السيولة الحرجة للحصول على وصلات قوية

- هل تتطلب اللحام بالنحاس درجات حرارة أعلى من اللحام بالقصدير؟ نعم، وإليك سبب أهمية ذلك.

- ما هو فرن التجفيف؟ اختر طريقة التسخين المناسبة لمادتك

- ما هي حدود تحديد عينة مجهولة عن طريق نقطة الانصهار وحدها؟ تجنب سوء التحديد المكلف

- لماذا يجب إدارة الأكسدة السطحية في تنقية الأغشية السبائكية؟ افتح نفاذية الهيدروجين عالية الكفاءة

- ما هي مزايا استخدام مضخات التفريغ الغشائية الخالية من الزيت؟ احصل على تفريغ نظيف ومنخفض الصيانة