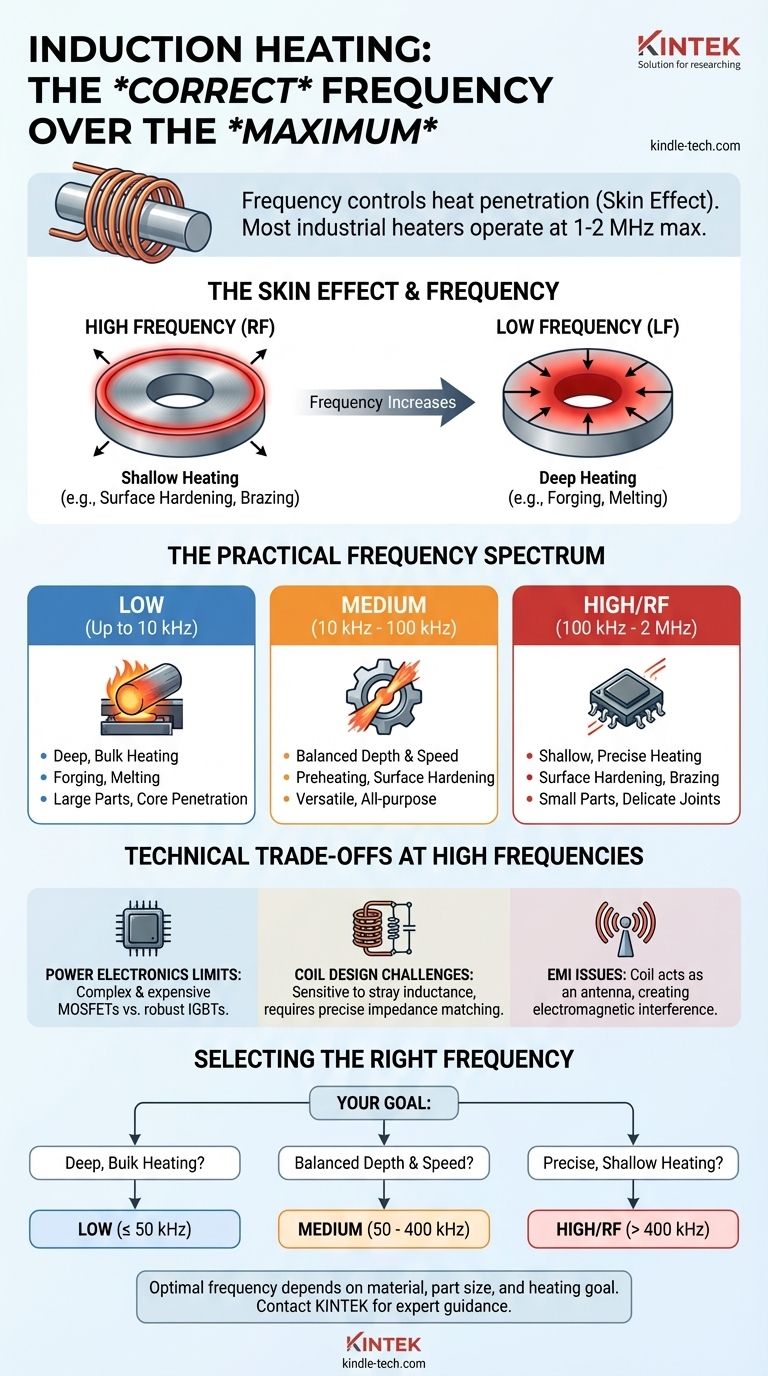

من الناحية العملية، يبلغ التردد الأقصى لمعظم سخانات الحث الصناعية في نطاق الميغاهرتز المنخفض (MHz) ذي الرقم الواحد، وعادةً ما يتراوح من 1 إلى 2 ميغاهرتز. بينما يمكن للمعدات المختبرية المتخصصة أو معدات معالجة أشباه الموصلات أن تعمل بترددات أعلى، فإن الغالبية العظمى من التطبيقات التجارية لتسخين المعادن تقع أقل بكثير من هذا الحد الأقصى. السؤال الأكثر أهمية ليس عن الحد الأقصى المطلق، بل لماذا يتم اختيار تردد معين.

التردد "الأقصى" أقل أهمية من التردد الصحيح. في التسخين بالحث، التردد هو الأداة الأساسية المستخدمة للتحكم في عمق اختراق الحرارة في المادة — وهو مبدأ يُعرف بتأثير السطح. يعد اختيار التردد الصحيح هو القرار الأكثر أهمية لتحقيق نتيجة التسخين المرغوبة بكفاءة.

لماذا التردد هو المعيار الأكثر أهمية

يحدد تردد التيار المتردد في ملف الحث بشكل مباشر كيفية ومكان توليد الحرارة في قطعة العمل. هذا ليس إعدادًا عشوائيًا؛ إنه تحكم فيزيائي أساسي.

مقدمة عن تأثير السطح

المبدأ الأساسي المؤثر هو تأثير السطح (skin effect). عندما يولد مجال مغناطيسي متردد تيارًا في موصل، يميل هذا التيار إلى التركيز على سطح المادة، أو "جلدها".

كلما زاد التردد، أصبح هذا التأثير أكثر وضوحًا، مما يجبر التيار على التدفق في طبقة أرق وأكثر سطحية. هذا يعني أن التردد العالي يساوي تسخينًا سطحيًا، بينما التردد المنخفض يساوي تسخينًا عميقًا.

التردد العالي للتسخين السطحي

تُستخدم الترددات في نطاق الترددات الراديوية (RF) (من 100 كيلوهرتز إلى عدة ميغاهرتز) عندما ترغب في تسخين سطح جزء فقط.

هذا مثالي لتطبيقات مثل تقوية سطح سن الترس، حيث تحتاج إلى طبقة خارجية صلبة ومقاومة للتآكل مع الحفاظ على قلب السن قويًا ومطيلًا. تشمل الاستخدامات الأخرى لحام الوصلات الصغيرة الدقيقة أو لحام الأنابيب ذات الجدران الرقيقة.

التردد المنخفض للتسخين العميق

على العكس من ذلك، تُستخدم الترددات المنخفضة إلى المتوسطة (تردد الخط حتى ~50 كيلوهرتز) لتطبيقات تتطلب اختراقًا حراريًا عميقًا وموحدًا.

هذا ضروري لعمليات مثل الحدادة، حيث يجب تسخين كتلة كاملة من الفولاذ حتى قلبها قبل تشكيلها. كما يُستخدم لصهر كميات كبيرة من المعدن أو تقوية الأعمدة الكبيرة بالكامل.

الطيف العملي للتسخين بالحث

تُصنف أنظمة التسخين بالحث عمومًا حسب نطاق تردد تشغيلها، والذي يتوافق مباشرة مع تطبيقاتها المقصودة.

أنظمة التردد المنخفض (LF) (حتى 10 كيلوهرتز)

هذه الأنظمة هي الركيزة الأساسية للتسخين بالجملة. تستخدم أقل الترددات لدفع الحرارة عميقًا في الأجزاء الكبيرة. فكر في تسخين كتل فولاذية ضخمة أو صهر أوعية كاملة من المعدن.

أنظمة التردد المتوسط (MF) (من 10 كيلوهرتز إلى 100 كيلوهرتز)

هذا نطاق متعدد الاستخدامات "لجميع الأغراض". يوفر توازنًا جيدًا بين عمق التسخين والسرعة، مما يجعله مناسبًا لتسخين الأجزاء مسبقًا قبل اللحام، وتقوية سطح المكونات متوسطة الحجم، وتطبيقات الحدادة المختلفة.

أنظمة الترددات الراديوية (RF) (100 كيلوهرتز وما فوق)

كما نوقش، هذا هو مجال الدقة والمعالجة السطحية. تُستخدم أنظمة الترددات الراديوية للتقوية السطحية الضحلة، واللحام بالنحاس، وتسخين الأجزاء الصغيرة جدًا حيث يجب التحكم في منطقة التسخين بإحكام. تعمل معظم أنظمة الترددات الراديوية الصناعية بين 100 كيلوهرتز و 400 كيلوهرتز، مع تطبيقات متخصصة تتجه نحو 1-2 ميغاهرتز.

فهم المقايضات التقنية

الضغط نحو ترددات عالية للغاية ليس غير ضروري لمعظم المهام فحسب؛ بل إنه أيضًا يمثل تحديًا تقنيًا وغير فعال لعدة أسباب.

حدود إلكترونيات الطاقة

تعتمد مصادر الطاقة التي تشغل ملفات الحث على مفاتيح الحالة الصلبة مثل IGBTs و MOSFETs. تتميز IGBTs بالمتانة ويمكنها التعامل مع طاقة هائلة ولكنها أبطأ، مما يجعلها مثالية لأنظمة التردد المنخفض والمتوسط. أما MOSFETs فهي أسرع بكثير وتُستخدم في أنظمة الترددات الراديوية، لكن بناء أنظمة عالية الطاقة بها أكثر تعقيدًا وتكلفة.

تحدي تصميم الملف

عند الترددات العالية جدًا، يصبح ملف الحث والدائرة بأكملها حساسة للغاية للحث الطفيلي والسعة. يتطلب تحقيق نقل طاقة فعال مطابقة الممانعة (impedance matching) بدقة، وهو ما يصبح أكثر صعوبة تدريجيًا مع زيادة التردد. يتوقف الملف عن التصرف كمحث بسيط ويبدأ في التصرف كخط نقل معقد.

مشكلة التداخل الكهرومغناطيسي (EMI)

مع ارتفاع التردد إلى طيف الترددات الراديوية، يصبح ملف الحث هوائيًا أكثر كفاءة. هذا يعني أنه يشع المزيد من الطاقة الكهرومغناطيسية في البيئة المحيطة بدلاً من ربطها بقطعة العمل. هذا ليس غير فعال فحسب، بل يخلق أيضًا تداخلاً كهرومغناطيسيًا (EMI) كبيرًا، والذي يتم تنظيمه بدقة لمنع تعطيل المعدات الإلكترونية الأخرى.

اختيار التردد المناسب لتطبيقك

يتم تحديد التردد الأمثل دائمًا بواسطة المادة وحجم الجزء وهدف التسخين المحدد لديك. لا يوجد تردد "أفضل" واحد، بل الأداة المناسبة للمهمة.

- إذا كان تركيزك الأساسي هو التسخين العميق والكتلي (مثل الحدادة، الصهر): يتطلب تطبيقك أنظمة تردد منخفض إلى متوسط (عادةً أقل من 50 كيلوهرتز) لضمان اختراق الحرارة إلى قلب قطعة العمل.

- إذا كان تركيزك الأساسي هو التقوية السطحية أو المعالجة الحرارية: سيعتمد اختيارك على عمق الطبقة المطلوبة. أنظمة التردد المتوسط إلى العالي (من 50 كيلوهرتز إلى 400 كيلوهرتز) هي الخيار القياسي هنا.

- إذا كان تركيزك الأساسي هو التسخين الدقيق للأجزاء الصغيرة جدًا أو الأسطح الضحلة: تحتاج إلى نظام عالي التردد (RF)، يعمل غالبًا فوق 400 كيلوهرتز، لحصر الطاقة في منطقة صغيرة جدًا وضحلة.

في النهاية، يعد اختيار التردد الصحيح هو المفتاح لعملية تسخين بالحث ناجحة وفعالة وقابلة للتكرار.

جدول الملخص:

| نطاق التردد | التطبيقات النموذجية | عمق التسخين |

|---|---|---|

| منخفض (حتى 10 كيلوهرتز) | الحدادة، الصهر | تسخين عميق وكتلي |

| متوسط (10 كيلوهرتز - 100 كيلوهرتز) | التسخين المسبق، التقوية السطحية | عمق وسرعة متوازنان |

| عالي/RF (100 كيلوهرتز - 2 ميغاهرتز) | التقوية السطحية، اللحام بالنحاس | تسخين سطحي ودقيق |

هل تواجه صعوبة في تحقيق الاختراق الحراري الصحيح في عمليتك؟ يمكن لخبراء KINTEK المساعدة. نحن متخصصون في معدات ومستهلكات المختبرات، ونقدم حلولًا مصممة خصيصًا لاحتياجات التسخين بالحث لديك. سواء كنت تحتاج إلى تسخين عميق وكتلي للحدادة أو معالجة سطحية دقيقة للتقوية، سيرشدك فريقنا إلى التردد والمعدات الأمثل. اتصل بنا اليوم لمناقشة تطبيقك المحدد وتعزيز كفاءة مختبرك باستخدام التكنولوجيا المناسبة!

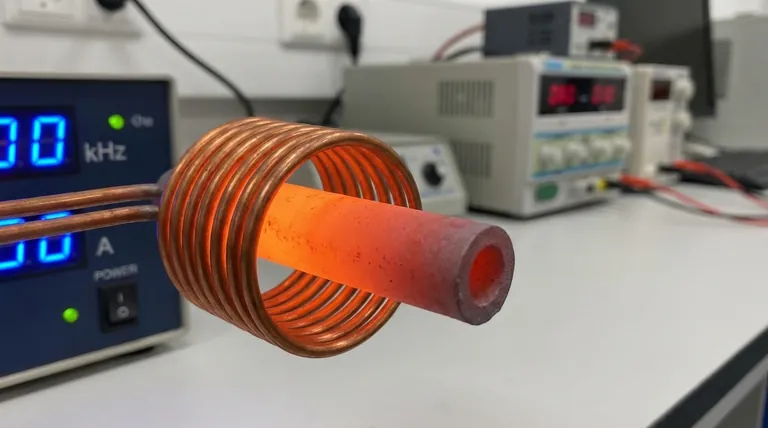

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- هندسة السيراميك المتقدم الدقيق أكسيد الألومنيوم Al2O3 مشتت حراري للعزل

يسأل الناس أيضًا

- ما هو استخدام قضيب كربيد السيليكون المسخن لدرجة حرارة عالية؟ عنصر تسخين ممتاز للبيئات القاسية

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون (SiC)؟ افتح مفتاح طول العمر والأداء

- ما هو عنصر التسخين المصنوع من كربيد السيليكون؟ أطلق العنان للحرارة الشديدة للعمليات الصناعية

- ما هي عناصر كربيد السيليكون (SiC)؟ الحل الأمثل للتدفئة عالية الحرارة

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون؟ الحد الحقيقي لفرنكك عالي الحرارة