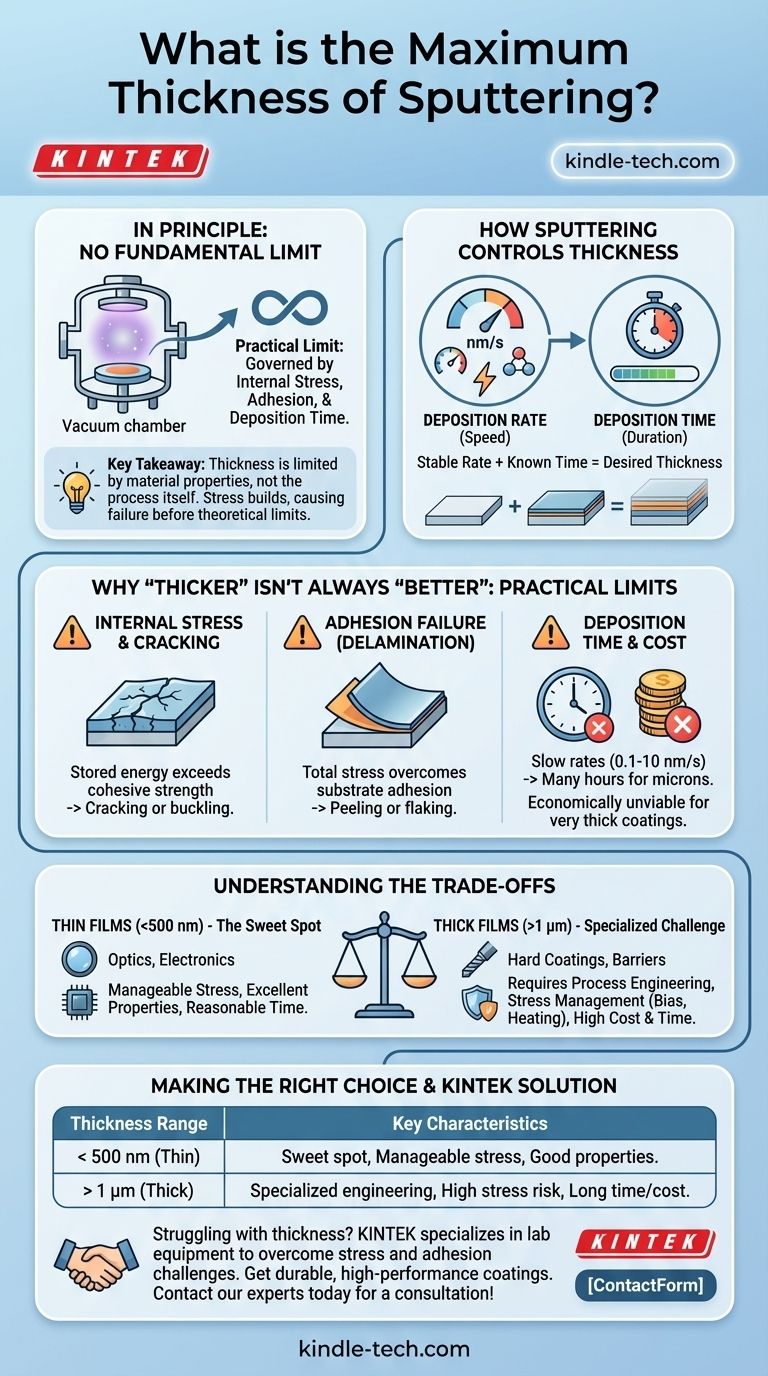

من حيث المبدأ، لا يوجد حد أعلى أساسي لسمك الطبقة التي يمكنك إنشاؤها باستخدام الرشاش. ومع ذلك، فإن أقصى سمك عملي تحكمه إجهاد الطبقة الداخلي والالتصاق ووقت الترسيب، ويتراوح عادةً من بضع مئات من النانومترات إلى عدة ميكرونات للتطبيقات المتخصصة.

الخلاصة الرئيسية هي أن سمك الرشاش لا يحده العملية نفسها، بل يحده خصائص المواد للطبقة التي يتم ترسيبها. مع زيادة السمك، يتراكم الإجهاد الداخلي، مما قد يتسبب في تشقق الطبقة أو تقشيرها أو انفصالها قبل وقت طويل من الوصول إلى حد نظري.

كيف يتحكم الرشاش في سمك الطبقة

الرشاش هو عملية تعتمد على الوقت بشكل أساسي. يمكنك تحقيق سمك مرغوب فيه من خلال التحكم في المدة التي تستغرقها عملية الترسيب بمعدل معروف ومستقر.

دور معدل الترسيب

معدل الترسيب هو السرعة التي تتراكم بها المادة على الركيزة الخاصة بك، وغالبًا ما تقاس بالأنجستروم أو النانومتر في الثانية. يتم تحديد هذا المعدل من خلال عوامل مثل قوة الرشاش وضغط الغاز والمادة المحددة التي يتم رشها.

أهمية وقت الترسيب

بمجرد تحديد معدل ترسيب مستقر، يصبح سمك الطبقة دالة مباشرة للوقت. لإنشاء طبقة بسمك 50 نانومتر، ما عليك سوى تشغيل العملية للمدة المطلوبة بمعدل معروف. لإنشاء طبقة أكثر سمكًا، يمكنك تشغيلها لفترة أطول.

لماذا "الأكثر سمكًا" ليس دائمًا "الأفضل": القيود العملية

بينما يمكنك نظريًا تشغيل العملية إلى أجل غير مسمى، ستواجه إخفاقات عملية قبل وقت طويل من ترسيب طبقة "سميكة" حقًا (على سبيل المثال، ملليمترات). الحاجز الأكثر أهمية هو الإجهاد الداخلي.

الإجهاد الداخلي وتصدع الطبقة

تحتوي جميع الطبقات المرشوشة تقريبًا على مستوى معين من الإجهاد الداخلي، والذي يمكن أن يكون إما انضغاطيًا (يدفع ضد نفسه) أو شدًا (يسحب نفسه بعيدًا). يتراكم هذا الإجهاد مع زيادة سمك الطبقة.

عند سمك حرج، تصبح هذه الطاقة المخزنة كبيرة جدًا. سيتجاوز الإجهاد قوة تماسك الطبقة نفسها، مما يتسبب في تشققها أو انبعاجها لتخفيف الطاقة.

فشل الالتصاق (الانفصال)

وبالمثل، يمكن أن يتغلب الإجهاد الكلي في الطبقة على التصاقها بالركيزة. كلما كانت الطبقة أكثر سمكًا، زادت القوة الكلية التي تسحبها بعيدًا عن السطح.

يؤدي هذا إلى الانفصال، حيث تتقشر الطبقة أو تتفتت بالكامل. وهذا أحد أكثر أنماط الفشل شيوعًا للطبقات المرشوشة السميكة.

وقت الترسيب والتكلفة

غالبًا ما تكون معدلات ترسيب الرشاش بطيئة جدًا، وعادة ما تتراوح من 0.1 إلى 10 نانومتر في الثانية.

يمكن أن يستغرق ترسيب طبقة بسمك عدة ميكرونات (آلاف النانومترات) ساعات عديدة. وهذا يجعل العملية بطيئة للغاية وغير مجدية اقتصاديًا للتطبيقات التي تتطلب طبقات سميكة جدًا بسرعة.

فهم المفاضلات

السمك "المثالي" هو توازن بين الخاصية الفيزيائية المرغوبة (مثل مقاومة التآكل) والقيود المتأصلة للإجهاد والوقت.

الأغشية الرقيقة (< 500 نانومتر): النقطة المثلى

هذا النطاق، الذي يشمل علامة 200 نانومتر الموصى بها غالبًا، هو النقطة المثلى للعديد من التطبيقات في البصريات والإلكترونيات.

في هذا النظام، يكون الإجهاد الكلي قابلاً للإدارة عادةً، وخصائص الطبقة ممتازة، وأوقات الترسيب معقولة. الطبقة سميكة بما يكفي لأداء وظيفتها دون أن تكون سميكة جدًا لدرجة أنها تدمر نفسها.

الأغشية السميكة (> 1 ميكرومتر): التحدي المتخصص

يمكن تحقيق أغشية جيدة الالتصاق ومنخفضة الإجهاد بسمك يزيد عن ميكرون واحد، ولكنها تتطلب هندسة عمليات كبيرة.

يتضمن هذا غالبًا ضبط ضغط الغاز بعناية، أو استخدام تحيز الركيزة، أو دمج معالجات حرارية دورية لإدارة الإجهاد. هذه الأغشية مخصصة للتطبيقات الصعبة مثل الطلاءات الصلبة للأدوات أو حواجز التآكل السميكة.

اتخاذ القرار الصحيح لهدفك

يجب أن يملي سمكك المستهدف هدفك النهائي وفهمك لقيود المادة.

- إذا كان تركيزك الأساسي على الأداء البصري أو الإلكتروني: استهدف أرق طبقة تلبي مواصفات أدائك، حيث سيقلل ذلك من الإجهاد والتكلفة.

- إذا كان تركيزك الأساسي على مقاومة التآكل أو الحماية الحاجزة: من المحتمل أن تكون الطبقات السميكة ضرورية، ولكن يجب عليك التخطيط لتطوير العملية لإدارة الإجهاد وضمان الالتصاق القوي.

- إذا كان تركيزك الأساسي على التكلفة والإنتاجية: أدرك أن الرشاش ليس فعالاً للأغشية السميكة جدًا (عدة ميكرونات)؛ قم بتقييم ما إذا كانت الطرق الأخرى مثل الطلاء الكهربائي أو الرش الحراري مناسبة بشكل أفضل.

في النهاية، يتم تحديد السمك الصحيح ليس بحدود آلة الرشاش، بل بالمتطلبات المادية لتطبيقك المحدد.

جدول الملخص:

| نطاق السمك | الخصائص والاعتبارات الرئيسية |

|---|---|

| < 500 نانومتر (أغشية رقيقة) | - النقطة المثلى لمعظم التطبيقات (البصريات، الإلكترونيات) - مستويات إجهاد قابلة للإدارة - خصائص طبقة ممتازة - أوقات ترسيب معقولة |

| > 1 ميكرومتر (أغشية سميكة) | - تتطلب هندسة عمليات متخصصة - خطر كبير للتشقق/الانفصال - تحتاج إلى تقنيات إدارة الإجهاد (تحيز، تسخين) - أوقات ترسيب طويلة، تكلفة أعلى |

هل تواجه صعوبة في تحقيق سمك الطبقة المرشوشة المناسب لتطبيقك؟

في KINTEK، نحن متخصصون في معدات ومستهلكات المختبرات التي تساعدك على التغلب على تحديات الإجهاد الداخلي والالتصاق. تضمن خبرتنا حصولك على طلاءات متينة وعالية الأداء مصممة خصيصًا لتلبية احتياجاتك الخاصة—سواء للإلكترونيات ذات الأغشية الرقيقة أو الحواجز الواقية السميكة.

دعنا نحسن عملية الترسيب الخاصة بك معًا. اتصل بخبرائنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي العوامل التي يمكن أن تؤثر على معدل الانصهار؟ أتقن علم انتقال الحرارة

- ما هي الأجهزة المخبرية المستخدمة للخلط؟ اختر الأداة المناسبة لحجم عينتك ولزوجتها

- ما هو دور نظام اختبار موصلية المسحوق عالي الضغط؟ تحسين دعامات المحفز لإنتاج الهيدروجين

- ما الذي يستخدم في التلبيد؟ دليل للمواد والمعدات والعملية

- ما هي مزايا الانحلال الحراري؟ تحويل النفايات إلى وقود متجدد وفحم حيوي

- ما هي نقطة غليان زيت الانحلال الحراري؟ فهم نطاق غليانه المعقد

- ما هو الغرض من الزجاج الملبد؟ دليل للترشيح الدقيق والمقاومة الكيميائية

- ما هي طرق تحضير العينات المستخدمة في المختبرات؟ أتقن الخطوة الأولى الحاسمة للتحليل الموثوق