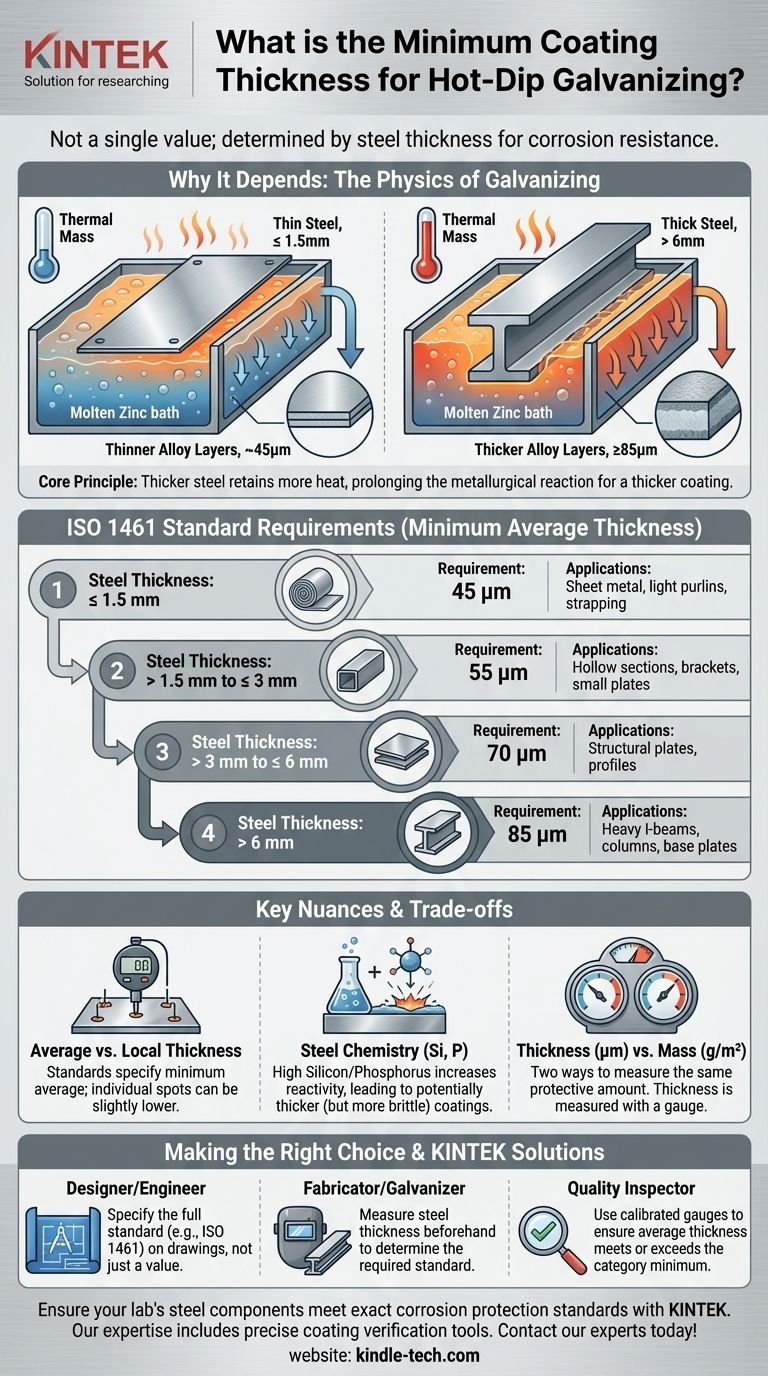

الحد الأدنى المطلوب لسمك الطلاء ليس قيمة واحدة؛ بل يتم تحديده مباشرة بسمك قطعة الفولاذ التي يتم حمايتها. تفرض معايير الصناعة طلاءً واقيًا أكثر سمكًا لأقسام الفولاذ الأثقل لضمان مقاومة كافية للتآكل. على سبيل المثال، تتطلب صفيحة فولاذية رقيقة بسمك أقل من 1.5 مم حدًا أدنى متوسطًا للطلاء يبلغ 45 ميكرومترًا (μm)، بينما يتطلب شعاع هيكلي سميك يزيد عن 6 مم 85 ميكرومترًا على الأقل.

المبدأ الأساسي هو أن الفولاذ الأكثر سمكًا يحتفظ بالحرارة بشكل أكبر أثناء عملية الجلفنة بالغمس الساخن. تسمح هذه الحرارة المتزايدة بتفاعل معدني بين الفولاذ والزنك لفترة أطول، مما يشكل بشكل طبيعي طلاءً أكثر سمكًا وقوة وحماية.

لماذا يعتمد سمك الطلاء على سمك الفولاذ

لضمان طول العمر والامتثال، من الضروري فهم الفيزياء وراء المواصفات. العلاقة بين سمك الفولاذ والطلاء ليست عشوائية؛ إنها نتيجة مباشرة لعملية الجلفنة بالغمس الساخن نفسها.

دور الكتلة الحرارية

أثناء الجلفنة بالغمس الساخن، يتم غمر قطعة فولاذية في حوض من الزنك المصهور. تعتبر الكتلة الحرارية للفولاذ (قدرته على تخزين الحرارة) العامل الأكثر أهمية الذي يؤثر على سمك الطلاء النهائي.

الاحتفاظ بالحرارة ووقت التفاعل

يحتوي قسم الفولاذ السميك والثقيل على كتلة حرارية أعلى بكثير من القسم الرقيق والخفيف. يستغرق وقتًا أطول للتسخين إلى درجة حرارة حوض الزنك، والأهم من ذلك، يبرد ببطء أكبر بكثير بمجرد إزالته.

تسمح فترة التبريد الممتدة هذه بمزيد من الوقت لتفاعل الانتشار بين الزنك المصهور والحديد في الفولاذ ليحدث، مما يؤدي إلى بناء طبقات سبائك معدنية بينية أكثر سمكًا.

تشكيل طبقات السبائك الواقية

الطلاء المجلفن ليس مجرد طبقة من الزنك فوق الفولاذ. إنه عبارة عن سلسلة من طبقات سبائك الزنك والحديد المرتبطة معدنيًا بالركيزة الفولاذية، مع طبقة خارجية نهائية من الزنك النقي. سمك هذه الطبقات السبائكية القوية والمقاومة للتآكل هو ما يوفر غالبية الحماية طويلة الأمد.

فهم المواصفات القياسية

تستند المتطلبات التي تراها إلى معايير دولية مثل ISO 1461 أو ما يعادلها إقليمياً مثل ASTM A123. تصنف هذه المعايير الحد الأدنى لسمك الطلاء بناءً على سمك الفولاذ الذي يتم جلفنته.

للفولاذ بسمك ≤ 1.5 مم

الحد الأدنى المطلوب لمتوسط السمك هو 45 ميكرومترًا. ينطبق هذا على المواد ذات القياس الرقيق مثل الصفائح المعدنية، والمدادات الخفيفة، أو الأشرطة الفولاذية.

للفولاذ بسمك > 1.5 مم إلى ≤ 3 مم

يزداد المتطلب إلى 55 ميكرومترًا. هذه فئة شائعة للمكونات مثل المقاطع الهيكلية المجوفة (HSS)، والأقواس، والألواح الأصغر.

للفولاذ بسمك > 3 مم إلى ≤ 6 مم

الحد الأدنى لمتوسط السمك هو 70 ميكرومترًا. يغطي هذا نطاقًا واسعًا من الألواح والبروفيلات الفولاذية الإنشائية الشائعة المستخدمة في البناء والتصنيع.

للفولاذ بسمك > 6 مم

المتطلب هو 85 ميكرومترًا. ينطبق هذا على الفولاذ الإنشائي الثقيل، مثل العوارض I الكبيرة، والأعمدة، والألواح الأساسية السميكة، والتي تتطلب أقوى حماية من التآكل نظرًا لتطبيقها وعمرها التصميمي الطويل.

فهم المقايضات والفروق الدقيقة

مجرد معرفة الأرقام في الجدول لا يكفي. يجب على الخبير الحقيقي فهم الفروق الحاسمة التي تؤثر على التطبيق والتفتيش في العالم الحقيقي.

متوسط مقابل سمك موضعي

تحدد المعايير متوسط سمك أدنى، يتم حسابه من عدد من القياسات المأخوذة عبر السطح. كما تسمح القياسات الموضعية الفردية، أو السمك الموضعي، بأن تكون أقل قليلاً من المتوسط، ولكن ليس بأكثر من مقدار محدد. هذا يفسر الاختلافات الطفيفة في عملية الطلاء.

تأثير كيمياء الفولاذ

يمكن أن يكون للتركيب الكيميائي للفولاذ نفسه تأثير كبير على الطلاء. الفولاذ الذي يحتوي على مستويات أعلى من السيليكون (Si) و الفوسفور (P) يكون أكثر تفاعلاً مع الزنك.

يمكن أن يؤدي هذا إلى طلاءات أكثر سمكًا بكثير من الحد الأدنى المطلوب. على الرغم من أن هذا يبدو جيدًا، إلا أن الطلاء السميك جدًا قد يكون أحيانًا أكثر هشاشة وقد يتطلب معالجة خاصة.

السمك (ميكرومتر) مقابل الكتلة (جم/م²)

توفر المعايير متطلبات في كل من السمك (ميكرومتر) وكتلة الطلاء (جرام لكل متر مربع). هاتان ببساطة طريقتان مختلفتان لقياس نفس النتيجة. يتم قياس السمك بمقياس مغناطيسي، بينما الكتلة هي طريقة للتعبير عن كمية الزنك المطبقة على مساحة سطح معينة.

اتخاذ الخيار الصحيح لهدفك

لتطبيق هذه المعرفة بفعالية، يجب عليك مواءمة أفعالك مع دورك في دورة حياة المشروع.

- إذا كنت مصممًا أو مهندسًا: حدد الطلاء بالإشارة إلى المعيار الكامل (على سبيل المثال، "جلفنة بالغمس الساخن وفقًا لمعيار ISO 1461") على رسوماتك بدلاً من مجرد قيمة سمك واحدة.

- إذا كنت مصنعًا أو عامل جلفنة: قم دائمًا بقياس سمك مكونات الفولاذ الخاصة بك قبل الجلفنة لتحديد متطلبات المعيار التي يجب عليك الوفاء بها.

- إذا كنت مفتش جودة: استخدم مقياس سمك إلكتروني معاير بشكل صحيح لأخذ القياسات على الأسطح التمثيلية وحساب المتوسط، مع التأكد من أنه يفي أو يتجاوز الحد الأدنى لفئة سمك الفولاذ لهذا الجزء.

من خلال فهم العلاقة المباشرة بين سمك الفولاذ ومتطلبات الطلاء، يمكنك بثقة تحديد والتحقق من الطلاءات الواقية التي تضمن الامتثال وتقدم أداءً طويل الأمد.

جدول ملخص:

| سمك الفولاذ (مم) | الحد الأدنى لمتوسط سمك الطلاء (ميكرومتر) | التطبيقات الشائعة |

|---|---|---|

| ≤ 1.5 | 45 ميكرومتر | الصفائح المعدنية، المدادات الخفيفة، الأشرطة |

| > 1.5 إلى ≤ 3 | 55 ميكرومتر | المقاطع المجوفة، الأقواس، الألواح الصغيرة |

| > 3 إلى ≤ 6 | 70 ميكرومتر | الألواح الهيكلية، البروفيلات |

| > 6 | 85 ميكرومتر | العوارض I الثقيلة، الأعمدة، الألواح الأساسية |

تأكد من أن مكونات الفولاذ في مختبرك تلبي معايير الحماية الدقيقة من التآكل مع KINTEK. تشمل خبرتنا في معدات المختبرات والمواد الاستهلاكية أدوات وحلول دقيقة للتحقق من الطلاء مصممة خصيصًا لبيئات المختبرات. سواء كنت تصمم أو تصنع أو تفحص، توفر KINTEK المعدات والدعم الموثوق به اللازمين للامتثال والأداء طويل الأمد. اتصل بخبرائنا اليوم لمناقشة متطلبات طلاء المختبرات الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- خلية كهروكيميائية بالتحليل الكهربائي لتقييم الطلاء

- آلة اختبار المرشحات FPV لخصائص تشتت البوليمرات والأصباغ

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- خلايا التحليل الكهربائي PEM قابلة للتخصيص لتطبيقات بحثية متنوعة

يسأل الناس أيضًا

- ما هو مبدأ عمل خلية التحليل الكهربائي للتآكل ذات اللوح المسطح؟ دليل لاختبار المواد المتحكم به

- ما هو الفرق بين خلية التآكل التحليلية وخلية التآكل الكهروكيميائية؟ فهم القوة الدافعة وراء التآكل

- كيف يُستخدم خلية التحليل الكهربائي عالية الدقة لتقييم مقاومة تآكل المعادن؟ التحقق بدقة من نتائج DCT

- ما هو نطاق حجم خلية التحليل الكهربائي لتقييم الطلاء؟ دليل لاختيار الحجم المناسب

- ما هي مزايا الخلية الكهروكيميائية المسطحة للتآكل؟ تحقيق تحليل دقيق للتنقر والشقوق