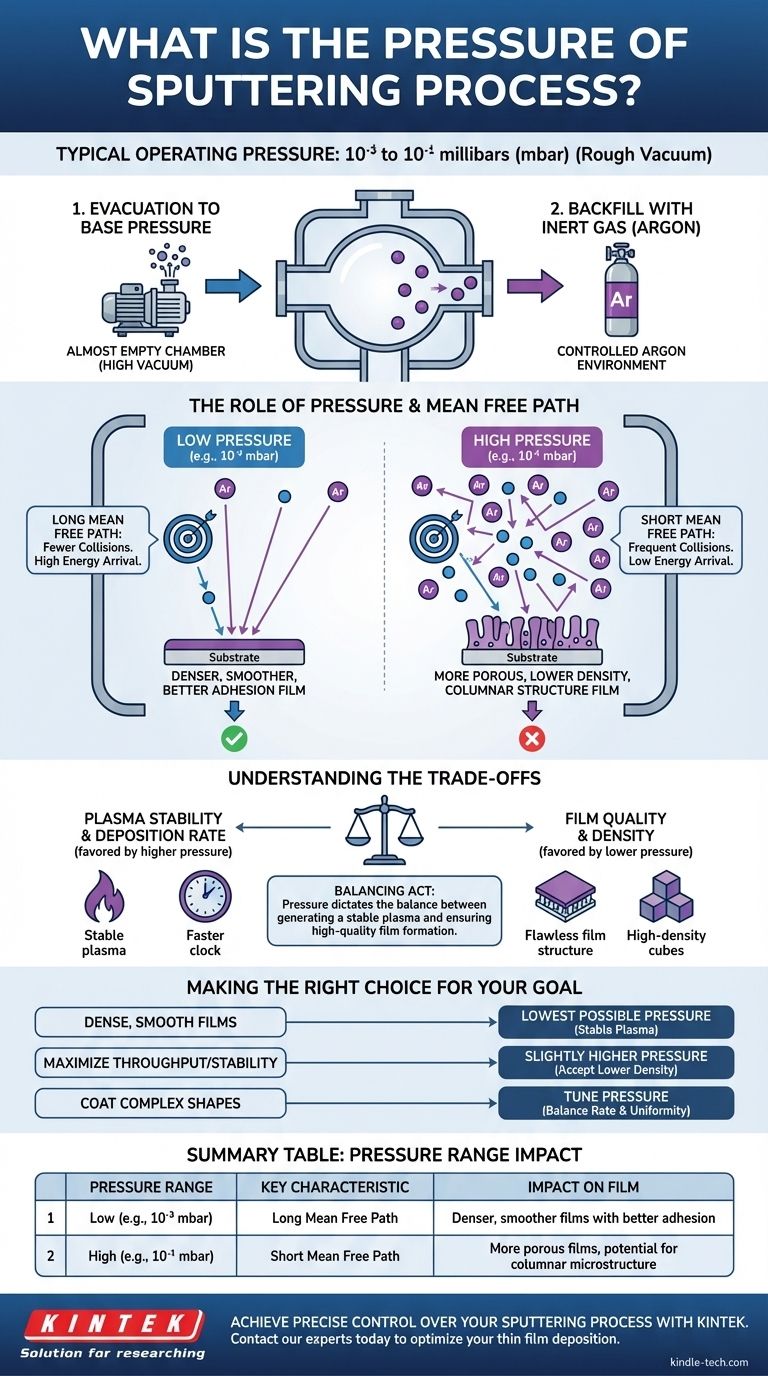

باختصار، يتراوح ضغط التشغيل النموذجي لعملية التذرية في فراغ خشن، وعادةً ما يكون في نطاق 10⁻³ إلى 10⁻¹ ملي بار (mbar). يتم تحديد هذا الضغط عن طريق إخلاء الغرفة أولاً إلى "ضغط أساسي" أقل بكثير لإزالة الملوثات، ثم إعادة ملئها بكمية محكمة من غاز خامل، وهو الأرجون في أغلب الأحيان.

التحدي الأساسي في التذرية ليس مجرد تحقيق فراغ، بل التحكم الدقيق في ضغط الغاز. يحدد هذا الضغط التوازن بين توليد بلازما مستقرة للتذرية وضمان أن ذرات التذرية لديها طاقة كافية عندما تصل إلى الركيزة لتشكيل فيلم عالي الجودة.

دور الضغط في التذرية

تعتمد التذرية على بيئة غازية مُدارة بعناية. ويعد ضغط هذا الغاز، وهو الأرجون عادةً، أحد أهم المعايير التي يمكنك التحكم فيها.

إنشاء البلازما

في البداية، يجب أن تكون غرفة المعالجة شبه فارغة من الغازات التفاعلية مثل الأكسجين أو بخار الماء. ويتم تحقيق ذلك عن طريق الضخ وصولاً إلى فراغ عالٍ أو "ضغط أساسي".

بمجرد تنظيفها، يتم إعادة ملء الغرفة بغاز نقي وخامل مثل الأرجون. يجب أن يكون ضغط هذا الغاز مرتفعًا بما يكفي لتوفير عدد كافٍ من الذرات للتأين والحفاظ على البلازما.

متوسط المسار الحر

متوسط المسار الحر هو متوسط المسافة التي يمكن أن تقطعها الذرة قبل أن تصطدم بذرة أخرى. هذا المفهوم أساسي لفهم دور الضغط.

عند الضغوط المنخفضة، يوجد عدد أقل من ذرات الغاز في الغرفة. وينتج عن ذلك مسار حر أطول للجزيئات المتناثرة التي تنتقل من الهدف إلى الركيزة.

وعلى العكس من ذلك، تعني الضغوط الأعلى وجود المزيد من ذرات الغاز ومسار حر أقصر، مما يؤدي إلى تصادمات أكثر تكرارًا.

كيف يؤثر الضغط بشكل مباشر على جودة الفيلم

تعد الطاقة التي تصل بها ذرات التذرية إلى سطح الركيزة محددًا أساسيًا لخصائص الفيلم الناتج. ويتم التحكم في طاقة الوصول هذه مباشرة بواسطة ضغط العملية.

تأثير الضغط المنخفض

التشغيل عند الطرف الأدنى من نطاق الضغط (على سبيل المثال، 10⁻³ ملي بار) يزيد من متوسط المسار الحر.

تتعرض ذرات التذرية لتصادمات أقل أثناء انتقالها إلى الركيزة، مما يسمح لها بالاحتفاظ بالمزيد من طاقتها الحركية الأولية. يعزز هذا الوصول عالي الطاقة حركة السطح، مما ينتج عنه أغشية أكثر كثافة، وأكثر نعومة، وذات التصاق أفضل.

تأثير الضغط العالي

التشغيل عند ضغوط أعلى (على سبيل المثال، 10⁻¹ ملي بار) يقصر متوسط المسار الحر بشكل كبير.

تخضع ذرات التذرية للعديد من التصادمات مع ذرات الغاز، وتفقد الطاقة من خلال عملية تسمى "تشتت الغاز". تصل هذه الذرات إلى الركيزة بطاقة منخفضة جدًا، مما قد يؤدي إلى أغشية أكثر مسامية، وذات كثافة أقل، وقد تظهر بنية مجهرية عمودية.

فهم المقايضات

تحسين ضغط التذرية هو عملية موازنة. غالبًا ما يأتي تحسين خاصية واحدة على حساب أخرى.

صراع استقرار البلازما مقابل جودة الفيلم

تحتاج إلى ضغط غاز كافٍ لإشعال بلازما مستقرة والحفاظ عليها بسهولة وتحقيق معدل ترسيب عملي.

ومع ذلك، كما رأينا، فإن الضغط المطلوب لبلازما قوية غالبًا ما يكون أعلى مما هو مثالي لإنشاء فيلم كثيف وعالي الطاقة. هذا هو المقايضة الأساسية.

معدل الترسيب والتوحيد

يمكن أن يؤدي الضغط الأعلى إلى زيادة كثافة الأيونات التي تقصف الهدف، مما قد يزيد من معدل التذرية الخام. ومع ذلك، يمكن أن يؤدي تشتت الغاز المتزايد أيضًا إلى انحراف المواد المتناثرة بعيدًا عن الركيزة، مما قد يقلل من معدل الترسيب الفعال ويؤثر على توحيد السماكة، خاصة على المساحات الكبيرة.

خطر التلوث

بينما تبدأ العملية بضغط أساسي منخفض لإزالة الملوثات، فإن تشغيل عملية التذرية عند ضغط منخفض للغاية يمكن أن يجعل النظام أكثر حساسية لأي غاز متبقي أو تسربات صغيرة، مما قد يعيد إدخال الشوائب إلى الفيلم خلال فترة ترسيب طويلة.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد الضغط المثالي بالكامل من خلال الخصائص المطلوبة لفيلمك الرقيق.

- إذا كان تركيزك الأساسي هو الأغشية الكثيفة والناعمة وذات الالتصاق العالي: اعمل عند أدنى ضغط ممكن يمكنه الحفاظ على بلازما مستقرة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية أو ضمان استقرار البلازما: قد تحتاج إلى استخدام ضغط أعلى قليلاً، مع قبول انخفاض محتمل في كثافة الفيلم.

- إذا كان تركيزك الأساسي هو تغطية شكل كبير ومعقد: يجب عليك ضبط الضغط بعناية لموازنة معدل الترسيب والتوحيد، حيث يمكن أن يساعد تشتت الغاز أو يعيق التغطية اعتمادًا على الهندسة.

في النهاية، يتضمن إتقان عملية التذرية فهمًا عميقًا لكيفية التلاعب بضغط الغاز لتحقيق هدفك الهندسي المحدد.

جدول الملخص:

| نطاق الضغط | الخاصية الرئيسية | التأثير على الفيلم |

|---|---|---|

| منخفض (على سبيل المثال، 10⁻³ ملي بار) | مسار حر طويل | أغشية أكثر كثافة ونعومة مع التصاق أفضل |

| مرتفع (على سبيل المثال، 10⁻¹ ملي بار) | مسار حر قصير | أغشية أكثر مسامية، احتمال وجود بنية مجهرية عمودية |

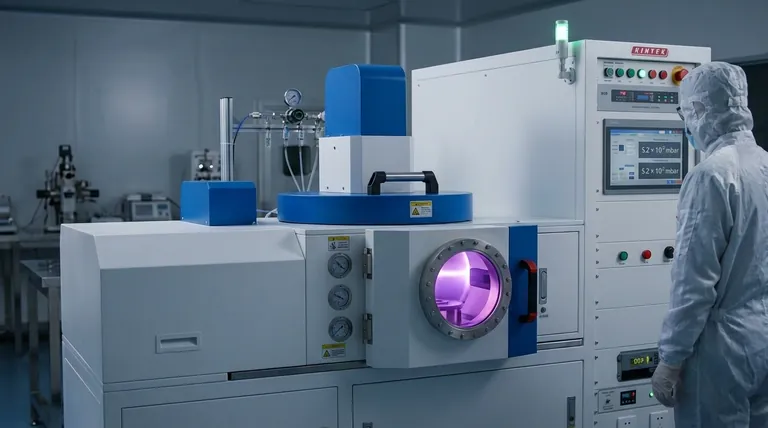

حقق تحكمًا دقيقًا في عملية التذرية الخاصة بك مع KINTEK.

تم تصميم أنظمة التذرية المتقدمة لدينا لتحقيق استقرار وتحكم استثنائي في الضغط، مما يمكنك من ترسيب أغشية رقيقة عالية الجودة وكثيفة ذات التصاق فائق. سواء كنت تعمل في مجال البحث والتطوير أو الإنتاج، تم تصميم معدات ومستهلكات مختبرات KINTEK لتلبية المتطلبات الدقيقة للمختبرات الحديثة.

هل أنت مستعد لتحسين ترسيب الأغشية الرقيقة لديك؟ تواصل مع خبرائنا اليوم لمناقشة احتياجات تطبيقك المحددة واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- لماذا تُستخدم أنظمة CVD أو MLD لتقييم استقرار الفجوة الهوائية؟ تعزيز سلامة أشباه الموصلات باستخدام حلول KINTEK

- ما هي طريقة الترسيب بالبخار الكيميائي للتخليق؟ دليل لترسيب الأغشية الرقيقة عالية النقاء

- ما هي مزايا استخدام جهاز التسامي للمواد الأولية الصلبة؟ تعزيز التنوي في عمليات ترسيب البخار الكيميائي بالبلازما ذات الموجات الدقيقة (MW-SWP CVD)

- ما هو الفرق بين الرش (Sputtering) والترسيب الكيميائي للبخار (CVD)؟ الترسيب الفيزيائي مقابل الكيميائي للأغشية الرقيقة

- هل يمكن زراعة الجرافين أحادي البلورة على ركائز معدنية متعددة البلورات؟ اكتشف تصنيع الجرافين عالي الجودة بتقنية الترسيب الكيميائي للبخار (CVD)

- كم عدد أنواع تقنيات الترسيب في الطور البخاري الموجودة؟ شرح PVD مقابل CVD

- ما هي طريقة الترسيب الفراغي؟ دليل لطلاءات الأسطح عالية الأداء

- ما هو الغرض من استخدام ركائز المحفزات المعدنية في تصنيع الجرافين؟ عتبات طاقة حرارية أقل