في جوهرها، يُعد الترسيب الفيزيائي للبخار (PVD) عملية طلاء تتم في الفراغ وتحول مادة صلبة إلى بخار، يتم بعد ذلك ترسيبه ذرة بذرة على الجسم المستهدف. يؤدي هذا إلى إنشاء طبقة رقيقة ومتينة للغاية وعالية الأداء. تتم العملية بأكملها داخل غرفة تفريغ عالية لضمان نقاء وجودة الطلاء النهائي.

يجب فهم PVD ليس كتطبيق طلاء بسيط، بل كبناء سطح جديد بالكامل. إنها عملية محكومة للغاية على المستوى الذري مصممة لبناء طبقة رقيقة بخصائص غالبًا ما تكون متفوقة على المادة الأساسية نفسها.

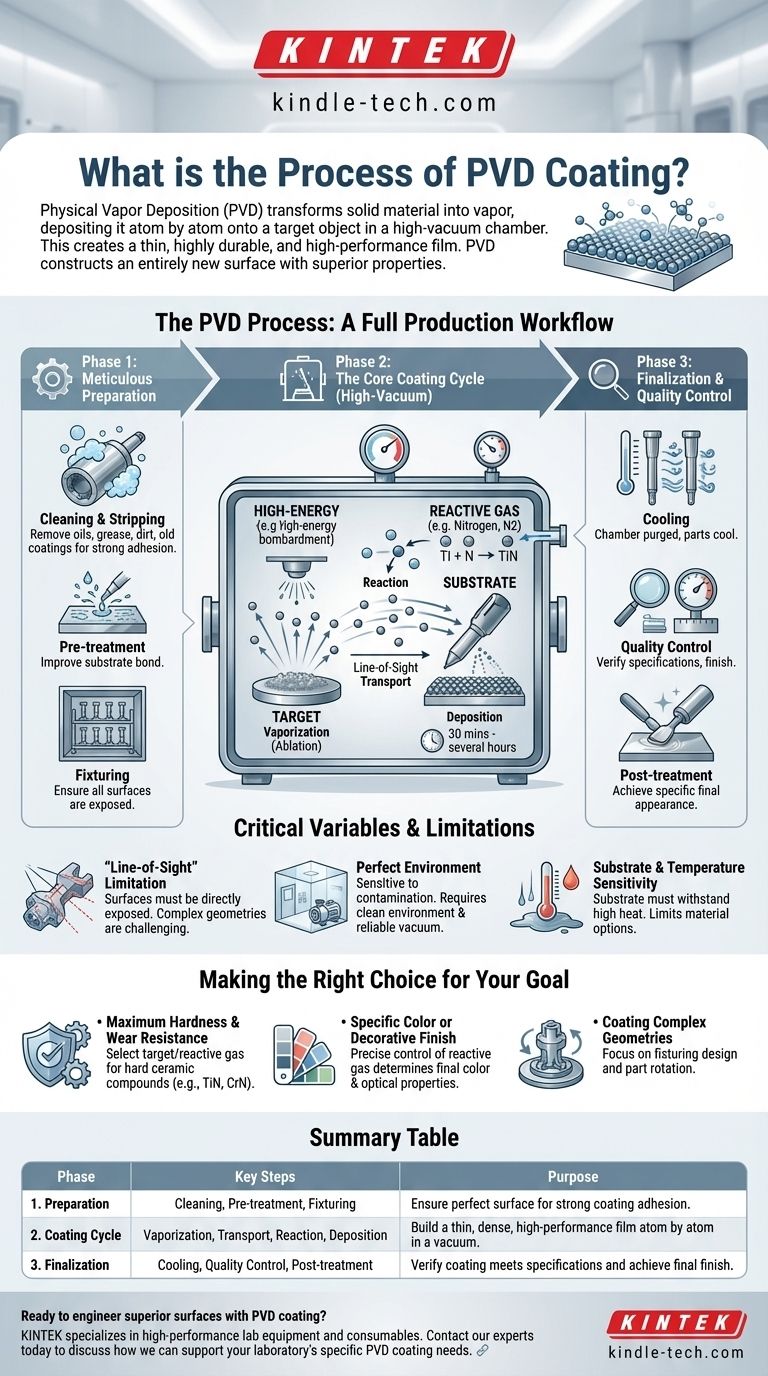

عملية PVD: سير عمل إنتاج كامل

إن النظر إلى عملية PVD على أنها مجرد لحظة الترسيب هو خطأ شائع. في الممارسة العملية، إنها عبارة عن سير عمل متعدد المراحل حيث تكون كل خطوة حاسمة لتحقيق طلاء عالي الجودة وملتصق جيدًا.

المرحلة الأولى: الإعداد الدقيق

قبل أن تدخل القطعة إلى غرفة PVD على الإطلاق، يجب إعدادها بشكل مثالي. أي فشل في هذه المرحلة سيؤدي على الأرجح إلى فشل الطلاء نفسه.

الخطوة الأولى هي التنظيف والإزالة. يجب أن يكون الركيزة (القطعة المراد طلاؤها) خالية تمامًا من الزيوت أو الشحوم أو الأوساخ أو أي طلاءات سابقة. هذه خطوة أساسية لضمان الالتصاق القوي.

الخطوة التالية هي المعالجة المسبقة. اعتمادًا على مادة الركيزة، قد يشمل ذلك النقش الكيميائي أو تعديلات سطحية أخرى مصممة لتحسين الترابط بين الركيزة وطلاء PVD.

أخيرًا، توضع القطع على تركيبات أو حوامل متخصصة. هذا التثبيت ضروري لضمان تعرض جميع الأسطح المطلوبة لبخار الطلاء أثناء العملية.

المرحلة الثانية: دورة الطلاء الأساسية

هذا هو قلب عملية PVD، ويحدث بالكامل داخل غرفة مغلقة ذات فراغ عالٍ. يعد التفريغ ضروريًا لأنه يزيل جزيئات الغلاف الجوي التي قد تتفاعل مع الطلاء أو تلوثه.

تتكون الدورة من أربع مراحل مادية متميزة:

-

التبخير (الاستئصال): يتم تحويل مادة صلبة مصدر، تُعرف باسم الهدف، إلى بخار. تشمل مواد الهدف الشائعة التيتانيوم أو الزركونيوم أو الكروم. يتم تحقيق ذلك عادةً من خلال قصف عالي الطاقة، باستخدام طرق مثل الرش (Sputtering) (باستخدام الأيونات) أو تفريغ القوس الكاثودي.

-

النقل: تنتقل الذرات المتبخرة من الهدف باتجاه الركيزة داخل غرفة التفريغ. عادة ما يكون هذا المسار في مسار "خط الرؤية".

-

التفاعل: للعديد من التطبيقات، يتم إدخال غاز تفاعلي محدد (مثل النيتروجين أو غاز يحتوي على كربون) بدقة في الغرفة. تتفاعل ذرات المعدن المتبخرة مع هذا الغاز أثناء الطيران لتكوين مركب جديد، يحدد الخصائص النهائية للطلاء مثل الصلابة واللون. على سبيل المثال، يتفاعل التيتانيوم مع النيتروجين لتكوين نيتريد التيتانيوم (TiN).

-

الترسيب: يصل بخار المعدن أو المركب المعدني إلى الركيزة ويتكثف، مكونًا طبقة رقيقة وكثيفة ومترابطة بقوة. يحدث هذا الترسيب ذرة بذرة، مما يبني الطبقة بتجانس ونقاء استثنائيين. يمكن أن تستغرق العملية بأكملها داخل الغرفة ما بين 30 دقيقة إلى عدة ساعات.

المرحلة الثالثة: الإنهاء ومراقبة الجودة

بمجرد اكتمال الترسيب، يُسمح للقطع بالتبريد. يتم تطهير الغرفة بغاز خامل لإزالة أي أبخرة تفاعلية متبقية قبل إعادتها إلى الضغط الجوي.

يتم إجراء فحص مراقبة الجودة نهائي. ويشمل ذلك الفحص البصري للتأكد من أن كل سطح قد تم تشطيبه بشكل صحيح، وغالبًا ما يتم قياس السماكة للتحقق من أن الطلاء يفي بالمواصفات الدقيقة.

قد تتطلب بعض التطبيقات أيضًا معالجة لاحقة، مثل التلميع، لتحقيق مظهر أو نسيج نهائي محدد.

فهم المتغيرات والقيود الحرجة

على الرغم من قوته، فإن عملية PVD ليست خالية من التحديات التشغيلية والمقايضات المتأصلة. يعد فهم هذه الأمور أمرًا أساسيًا لتطبيقه الناجح.

قيود "خط الرؤية"

نظرًا لأن المادة المتبخرة تنتقل في خط مستقيم، فإن PVD هي عملية خط رؤية. الأسطح التي لا تتعرض مباشرة لمصدر الهدف لن يتم طلاؤها بفعالية. هذا يجعل طلاء الهندسات الداخلية المعقدة أمرًا صعبًا ويتطلب دورانًا وتثبيتًا متطورًا للقطع لضمان تغطية موحدة.

ضرورة بيئة مثالية

العملية حساسة للغاية للتلوث. يمكن لجزيء مجهري من الغبار أو تسرب بسيط في الفراغ أن يعرض سلامة دفعة كاملة للخطر. وهذا يتطلب بيئة إنتاج نظيفة للغاية ومعدات تفريغ موثوقة للغاية.

حساسية الركيزة ودرجة الحرارة

تولد عملية PVD حرارة كبيرة داخل الغرفة. يجب أن تكون مادة الركيزة قادرة على تحمل هذه درجات الحرارة دون تشوه أو ذوبان أو تغيير خصائصها سلبًا. وهذا يحد من أنواع المواد التي يمكن طلاؤها بفعالية.

اتخاذ الخيار الصحيح لهدفك

يتعلق اختيار معلمات PVD الصحيحة بمطابقة العملية مع النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: يكمن المفتاح في اختيار مادة الهدف والغاز التفاعلي لإنشاء مركبات سيراميكية صلبة مثل نيتريد التيتانيوم (TiN) أو نيتريد الكروم (CrN).

- إذا كان تركيزك الأساسي هو لون معين أو تشطيب زخرفي: يعد التحكم الدقيق في خليط الغاز التفاعلي هو المتغير الأكثر أهمية، لأنه يحدد بشكل مباشر اللون النهائي والخصائص البصرية للفيلم.

- إذا كان تركيزك الأساسي هو طلاء أشكال هندسية معقدة: يعد تصميم التثبيت ودوران القطعة وحركتها داخل الغرفة أكثر أهمية من أي عامل واحد آخر.

في نهاية المطاف، يعد فهم عملية PVD هو الخطوة الأولى نحو الاستفادة من قوتها لتصميم أسطح فائقة.

جدول ملخص:

| المرحلة | الخطوات الرئيسية | الغرض |

|---|---|---|

| 1. الإعداد | التنظيف، المعالجة المسبقة، التثبيت | ضمان سطح مثالي لالتصاق طلاء قوي |

| 2. دورة الطلاء | التبخير، النقل، التفاعل، الترسيب | بناء طبقة رقيقة وكثيفة وعالية الأداء ذرة بذرة في فراغ |

| 3. الإنهاء | التبريد، مراقبة الجودة، المعالجة اللاحقة | التحقق من أن الطلاء يفي بالمواصفات وتحقيق التشطيب النهائي |

هل أنت مستعد لتصميم أسطح فائقة باستخدام طلاء PVD؟

تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية، بما في ذلك حلول لعمليات الطلاء المتقدمة. سواء كنت بحاجة إلى تعزيز مقاومة التآكل، أو تحقيق تشطيبات زخرفية محددة، أو طلاء أشكال هندسية معقدة، يمكن لخبرتنا مساعدتك في تحقيق أهدافك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات طلاء PVD المحددة لمختبرك.

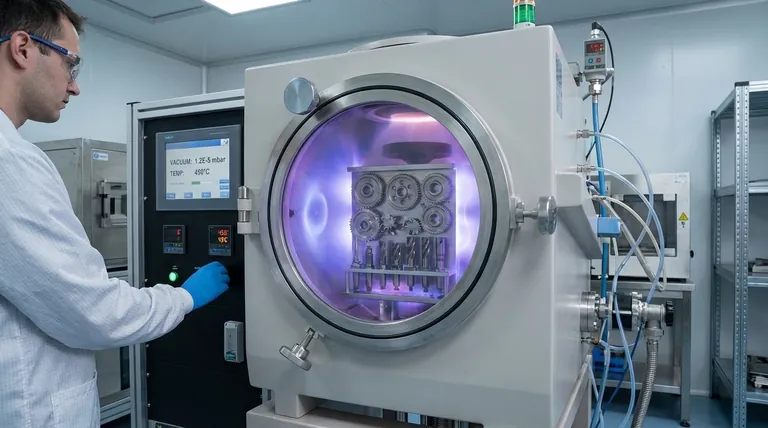

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- قالب ضغط مضاد للتشقق للاستخدام المخبري

يسأل الناس أيضًا

- ما هي الحدادة بالكبس الساخن؟ إنشاء مكونات معدنية معقدة وعالية القوة

- ما هي عملية التصفيح بالضغط الساخن؟ الدليل الشامل للربط القوي والمتين للمواد

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- كيف يعمل الكبس الحراري؟ تحقيق أقصى كثافة للمواد المتقدمة