في جوهره، الكبس الحراري هو تقنية معالجة للمواد تطبق في وقت واحد درجة حرارة عالية وضغطًا أحادي المحور على مسحوق. يجبر هذا المزيج جزيئات المسحوق الفردية على التماسك والترابط، مما يحول المادة السائبة إلى جزء صلب وكثيف. تتم العملية داخل قالب بسيط الشكل، يحتوي على المسحوق ويمنح المكون النهائي شكله الأساسي.

الميزة الأساسية للكبس الحراري هي قدرته على تسريع عملية التكثيف. من خلال تطبيق الضغط أثناء دورة التسخين، فإنه يحقق كثافة مادية مثالية تقريبًا في جزء صغير من الوقت وغالبًا في درجات حرارة أقل مما يتطلبه التلبيد وحده.

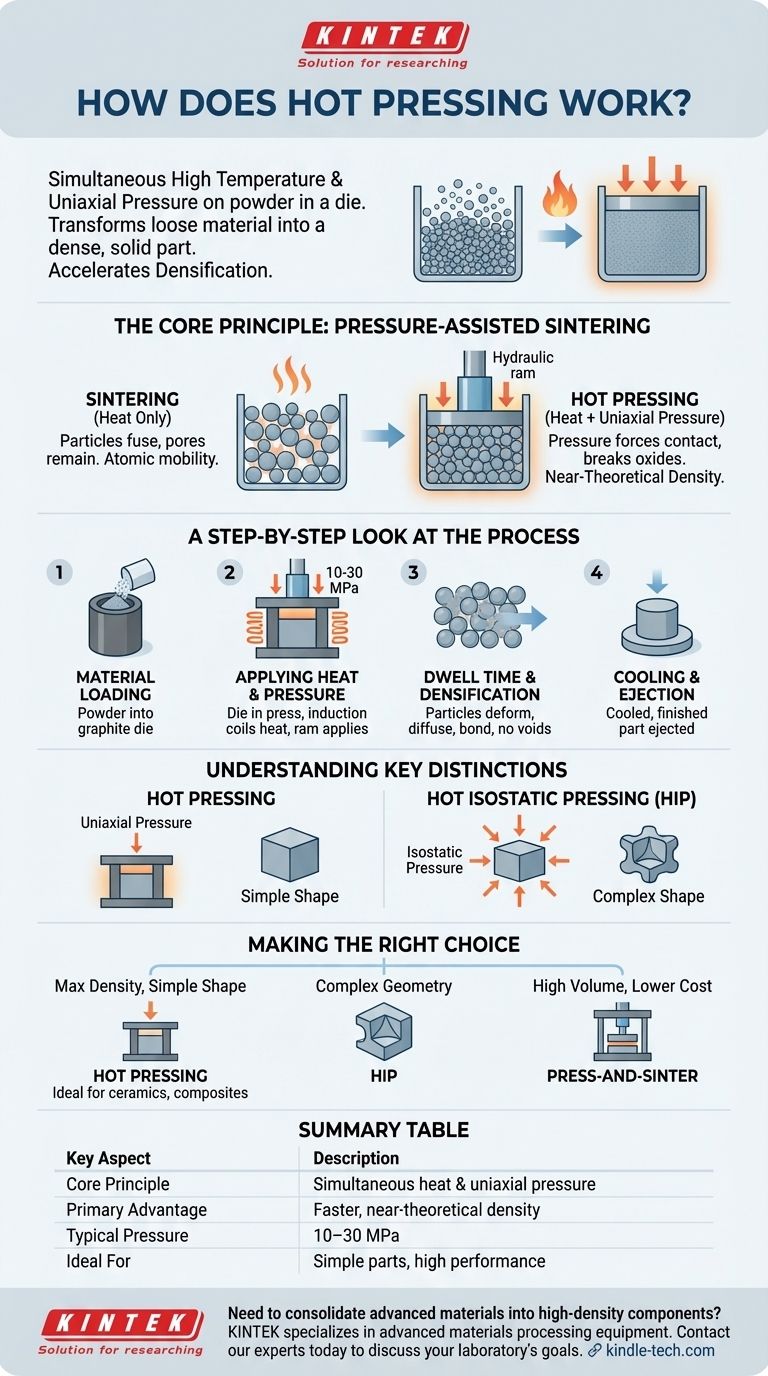

المبدأ الأساسي: التلبيد بمساعدة الضغط

لفهم كيفية عمل الكبس الحراري، من الأفضل اعتباره نسخة محسّنة من عملية أكثر شيوعًا تسمى التلبيد (Sintering).

الأساس: التلبيد

التلبيد هو عملية استخدام الحرارة لدمج الجزيئات معًا دون صهرها. تجعل الحرارة العالية الذرات في الجزيئات متحركة، مما يسمح لها بالانتشار عبر حدود الجزيئات المجاورة، وتكوين روابط قوية وإزالة الفراغات، أو المسام، بينها تدريجيًا.

التحسين: إضافة الضغط أحادي المحور

يقدم الكبس الحراري متغيرًا ثانيًا قويًا: الضغط أحادي المحور. هذه قوة اتجاهية، يتم تطبيقها عادةً من الأعلى والأسفل بواسطة مكبس، تضغط المسحوق فعليًا.

يعمل هذا الضغط على تحسين عملية التكثيف بشكل كبير. إنه يجبر جزيئات المسحوق على الاتصال الوثيق، ويكسر أكاسيد السطح ويزيد من مساحة السطح المتاحة لحدوث انتشار الذرات.

النتيجة: كثافة نظرية تقريبية

التآزر بين الحرارة والضغط هو ما يجعل الكبس الحراري فعالًا للغاية. تجعل الحرارة المادة مرنة وتعزز الترابط الذري، بينما يضغط الضغط على المسامية المتبقية لإزالتها.

يتيح هذا الإجراء المزدوج للمنتج النهائي الوصول إلى كثافة قريبة جدًا من الحد الأقصى النظري للمادة، مما ينتج عنه خصائص ميكانيكية فائقة، مثل القوة والصلابة.

نظرة خطوة بخطوة على العملية

على الرغم من أن المعلمات المحددة تختلف باختلاف المادة، إلا أن سير العمل العام للكبس الحراري يتبع تسلسلاً واضحًا.

1. تحميل المادة

تبدأ العملية بوضع مسحوق الإضافة النهائي في قالب. غالبًا ما يكون هذا القالب مصنوعًا من الجرافيت لأنه يمكنه تحمل درجات حرارة قصوى، ويوصل الحرارة جيدًا، ويسهل تشغيله نسبيًا.

2. تطبيق الحرارة والضغط

يتم وضع مجموعة القالب داخل المكبس الحراري. ثم يبدأ النظام في تسخين القالب، غالبًا باستخدام ملفات الحث، بينما يطبق المكبس الهيدروليكي ضغطًا ثابتًا ومتحكمًا فيه، عادةً في نطاق 10–30 ميجا باسكال.

3. وقت التثبيت والتكثيف

يتم الاحتفاظ بالمادة عند درجة الحرارة والضغط المستهدفين لفترة محددة، تُعرف باسم "وقت التثبيت". خلال هذه المرحلة، تتسبب القوى المجمعة في تشوه الجزيئات وانتشارها وترابطها، مما يقضي على الفراغات ويصلب المكون.

4. التبريد والإخراج

بمجرد اكتمال التكثيف، يتم تبريد النظام بطريقة محكومة، ويتم تحرير الضغط. ثم يتم إخراج الجزء الكثيف والمنتهي من القالب.

فهم الفروق الرئيسية

يمكن استخدام مصطلح "الكبس الحراري" في سياقات مختلفة، لذلك من الضروري تمييزه عن التقنيات ذات الصلة.

الكبس الحراري مقابل الكبس متساوي القياس الحراري (HIP)

الفرق الرئيسي هو طبيعة الضغط. يستخدم الكبس الحراري ضغطًا أحادي المحور (من اتجاه واحد). يستخدم الكبس متساوي القياس الحراري (HIP) ضغطًا متساوي القياس، حيث يطبق قوة متساوية من جميع الاتجاهات باستخدام غاز عالي الضغط. يسمح هذا لـ HIP بإنتاج أجزاء ذات أشكال هندسية أكثر تعقيدًا بكثير.

الكبس الحراري مقابل تصفيح النجارة

يُستخدم المصطلح أيضًا للآلات التي تصفيح قشور الخشب أو المواد البلاستيكية باستخدام الحرارة والضغط. على الرغم من التشابه المفاهيمي، تعمل هذه العمليات في درجات حرارة وضغوط أقل بكثير وغالبًا ما تتضمن مواد لاصقة، وهو ما يختلف اختلافًا جوهريًا عن الترابط المعدني الذي يحدث في دمج المساحيق.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار عملية التصنيع الصحيحة بالكامل على متطلبات المكون النهائي الخاص بك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وأداء ميكانيكي في شكل بسيط: يعتبر الكبس الحراري خيارًا استثنائيًا، خاصة للسيراميك والمواد المركبة المتقدمة حيث يكون القضاء على المسامية أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة هندسيًا: يجب عليك تقييم الكبس متساوي القياس الحراري (HIP)، الذي لا يقتصر على قالب صلب ويمكنه تكثيف الأشكال المعقدة.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم ومنخفض التكلفة: قد تكون طريقة "الكبس والتلبيد" التقليدية، حيث يتم ضغط الأجزاء أولاً في درجة حرارة الغرفة ثم تسخينها في خطوة منفصلة، أكثر اقتصادا.

في نهاية المطاف، يعتمد اختيار تقنية التكثيف المناسبة على موازنة متطلبات أداء المكون الخاص بك مقابل تعقيده الهندسي وتكلفة الإنتاج.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| المبدأ الأساسي | التطبيق المتزامن للحرارة والضغط أحادي المحور على مسحوق في قالب. |

| الميزة الأساسية | تحقيق كثافة نظرية تقريبية بشكل أسرع وفي درجات حرارة أقل من التلبيد وحده. |

| نطاق الضغط النموذجي | 10–30 ميجا باسكال |

| مثالي لـ | الأجزاء ذات الشكل البسيط التي تتطلب خصائص ميكانيكية فائقة (مثل السيراميك المتقدم، والمواد المركبة). |

هل تحتاج إلى دمج مواد متقدمة في مكونات عالية الكثافة؟

تتخصص KINTEK في معدات المختبرات الدقيقة المطلوبة لمعالجة المواد المتقدمة، بما في ذلك الأدوات والخبرة للتقنيات مثل الكبس الحراري. تساعدك حلولنا في تحقيق كثافة وأداء مادي فائقين لاحتياجات البحث والتطوير والإنتاج لديك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم أهداف تكثيف المواد في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

يسأل الناس أيضًا

- ما هي عملية التصفيح بالضغط الساخن؟ الدليل الشامل للربط القوي والمتين للمواد

- لماذا يُفضل فرن الضغط الساخن الفراغي لمركبات الألياف الكربونية/نيتريد السيليكون؟ تحقيق كثافة عالية وحماية الألياف

- ما هي ميزة استخدام التشكيل بالضغط الساخن؟ تحقيق أجزاء أقوى وأكثر تعقيدًا

- ما هي مزايا وعيوب الختم الساخن؟ أطلق العنان للقوة الفائقة لقطع غيار السيارات

- لماذا يعتبر مكبس الهيدروليك المختبري المسخن ضروريًا للصفائح المركبة؟ تحقيق سلامة هيكلية خالية من الفراغات