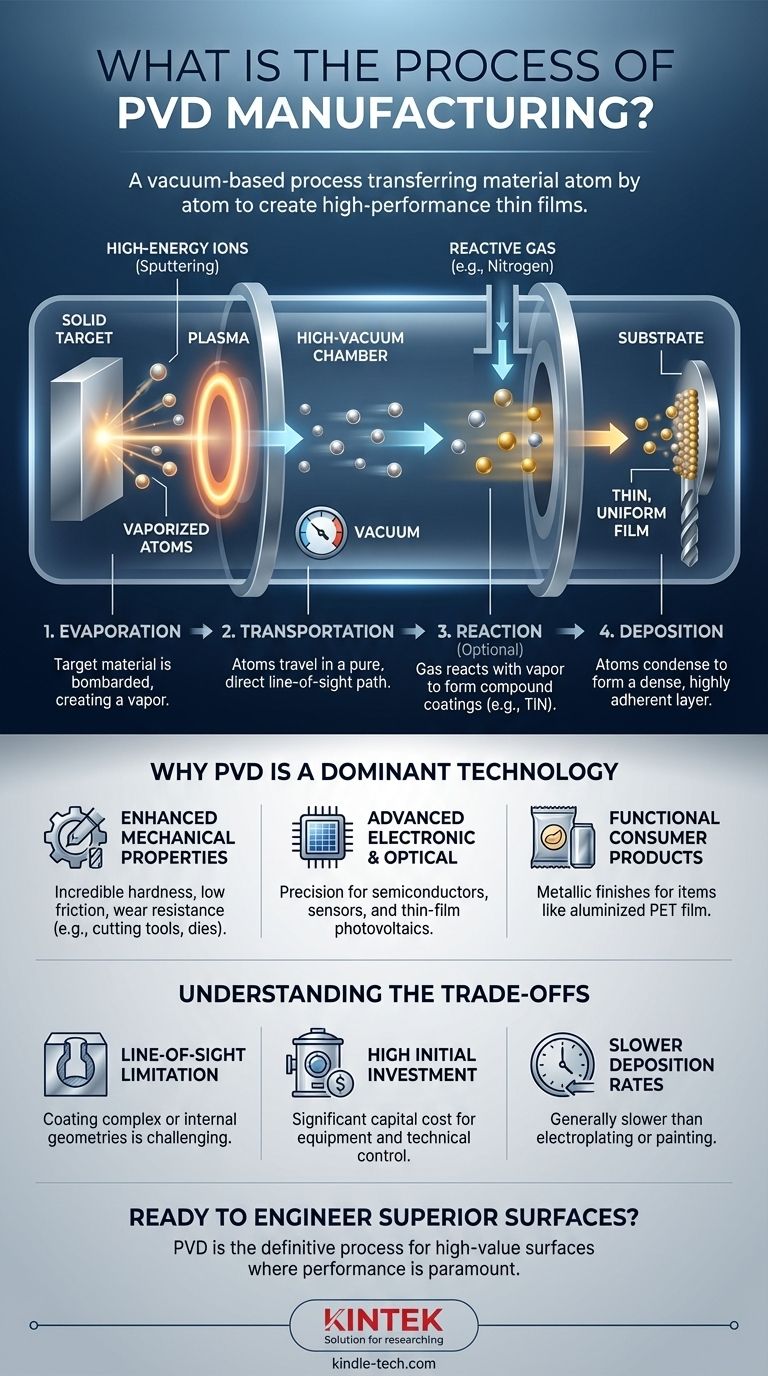

في جوهره، الترسيب الفيزيائي للبخار (PVD) هو عملية تصنيع تعتمد على الفراغ تنقل مادة ما ذرة بذرة من مصدر صلب إلى ركيزة، مما يخلق طبقة رقيقة وعالية الأداء بشكل استثنائي. يمكن تقسيم العملية إلى أربع مراحل أساسية: التبخير، والنقل، والتفاعل، والترسيب. أثناء التبخير، يتم قصف مادة الهدف بمصدر عالي الطاقة لإطلاق الذرات، والتي تنتقل بعد ذلك عبر فراغ، وغالبًا ما تتفاعل مع غازات معينة، قبل أن تتكثف على الجسم المستهدف كفيلم متين.

الترسيب الفيزيائي للبخار ليس طريقة واحدة بل عائلة من العمليات المستخدمة لهندسة الأسطح على المستوى الذري. السمة المميزة له هي إنشاء طبقة رقيقة عالية النقاء وعالية الأداء عن طريق ترسيب مادة مبخرة على ركيزة في بيئة فراغ مُتحكم بها.

تفكيك عملية الترسيب الفيزيائي للبخار

عملية الترسيب الفيزيائي للبخار هي تسلسل من الأحداث الفيزيائية التي يتم التحكم فيها بدرجة عالية وتحدث داخل غرفة تفريغ. يوضح فهم هذه الخطوات كيف يحقق الترسيب الفيزيائي للبخار خصائص الطلاء الفريدة.

الخطوة 1: التبخير (إنشاء البخار)

تبدأ العملية بتحويل مادة المصدر الصلبة، المعروفة باسم الهدف، إلى بخار. لا يتحقق ذلك عن طريق الذوبان البسيط ولكن عن طريق قصف الهدف بطاقة عالية.

الطريقة الأكثر شيوعًا هي الرش بالبصق (Sputtering)، حيث يتم إنشاء بلازما عالية الطاقة (عادة من غاز خامل مثل الأرجون). تضرب الأيونات من هذه البلازما الهدف بقوة كافية لإزاحة أو "بصق" ذرات فردية من سطحه.

الخطوة 2: النقل (الحركة عبر الفراغ)

تسافر الذرات أو الجزيئات المحررة حديثًا من الهدف نحو الركيزة (الجسم الذي يتم طلاؤه). تتم هذه الرحلة داخل غرفة تفريغ عالية.

الفراغ أمر بالغ الأهمية. فهو يزيل جزيئات الهواء والغاز الأخرى التي قد تتصادم مع مادة الطلاء المتبخر وتلوثها، مما يضمن مسار "خط رؤية" نقيًا ومباشرًا إلى الركيزة.

الخطوة 3: التفاعل (اختياري ولكنه قوي)

لإنشاء طلاءات مركبة متينة للغاية، غالبًا ما يتم إدخال غاز تفاعلي في الغرفة أثناء مرحلة النقل.

على سبيل المثال، عن طريق إدخال النيتروجين، يمكن لذرات المعدن من الهدف أن تتفاعل لتكوين طبقة نيتريد معدني. وبالمثل، يؤدي إدخال الأكسجين إلى تكوين أكسيد معدني. تسمح هذه الخطوة بإنشاء طلاءات سيراميكية محددة مثل نيتريد التيتانيوم (TiN) أو كربيد نيتريد التيتانيوم (TiCN) من هدف تيتانيوم صلب.

الخطوة 4: الترسيب (بناء الفيلم)

عندما تصل الذرات المتبخرة إلى الركيزة الأكثر برودة، فإنها تتكثف وتشكل طبقة رقيقة وملتصقة للغاية. تتراكم هذه الطبقة ذرة بذرة، مما يخلق طبقة كثيفة وموحدة للغاية.

تؤدي عملية الترسيب الذري هذه إلى طبقة ذات ترابط قوي مع سطح الركيزة، وهو ما يفسر المتانة الاستثنائية المرتبطة بلمسات الترسيب الفيزيائي للبخار النهائية.

لماذا يعد الترسيب الفيزيائي للبخار تقنية طلاء سائدة

يتم اختيار الترسيب الفيزيائي للبخار عندما لا تستطيع طرق الطلاء القياسية تلبية المتطلبات الصارمة للأداء الميكانيكي أو البصري أو الإلكتروني.

لتحسين الخصائص الميكانيكية

طلاءات الترسيب الفيزيائي للبخار صلبة بشكل لا يصدق ولها معامل احتكاك منخفض. ولهذا السبب يتم استخدامها لطلاء أدوات القطع المعدنية والمكونات الصناعية عالية التآكل. يمكن لطبقة رقيقة من نيتريد التيتانيوم (TiN) أن تمد بشكل كبير من عمر لقمة الحفر.

للوظائف الإلكترونية والبصرية المتقدمة

إن دقة الترسيب الفيزيائي للبخار تجعله ضروريًا لتصنيع أجهزة أشباه الموصلات والرقائق الدقيقة. ويستخدم لترسيب طبقات رقيقة للغاية من المعادن الموصلة مثل النحاس أو البلاتين أو التنغستن.

تُستخدم هذه الدقة نفسها لإنشاء خلايا كهروضوئية رقيقة (ألواح شمسية)، حيث يتم ترسيب مواد مثل النحاس والإنديوم والجاليوم على ركائز زجاجية أو بلاستيكية.

للمنتجات الاستهلاكية والصناعية الوظيفية

يقف الترسيب الفيزيائي للبخار أيضًا وراء التشطيب المعدني للعديد من العناصر الشائعة. على سبيل المثال، يتم إنشاء فيلم PET المألمن، المستخدم في تغليف المواد الغذائية والبالونات، باستخدام الترسيب الفيزيائي للبخار لترسيب طبقة رقيقة من الألومنيوم.

فهم المفاضلات

على الرغم من قوته، فإن الترسيب الفيزيائي للبخار ليس الحل المناسب لكل تطبيق. يعد التقييم الموضوعي لحدوده أمرًا بالغ الأهمية.

قيود خط الرؤية

نظرًا لأن المادة المتبخرة تسافر في خط مستقيم، فإن الترسيب الفيزيائي للبخار هو في الأساس عملية خط رؤية. يعد طلاء الأشكال الهندسية المعقدة أو غير المرئية أو الداخلية أمرًا صعبًا وقد يتطلب تجهيزات متطورة لتدوير الجزء أثناء الترسيب.

استثمار أولي مرتفع

تمثل معدات الترسيب الفيزيائي للبخار، بما في ذلك غرف التفريغ ومصادر الطاقة ومصادر البلازما، استثمارًا رأسماليًا كبيرًا. تتطلب تعقيدات العملية درجة عالية من التحكم التقني، مما يضيف إلى التكلفة التشغيلية.

معدلات ترسيب أبطأ

مقارنة بطرق الطلاء التقليدية مثل الطلاء الكهربائي أو الطلاء بالدهان، فإن الترسيب الفيزيائي للبخار هو بشكل عام عملية أبطأ. وهذا يجعله أقل اقتصادية للتطبيقات التي تتطلب طلاءات سميكة جدًا أو إنتاجية عالية للغاية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار تكنولوجيا الطلاء بالكامل على هدفك النهائي والقيود التشغيلية.

- إذا كان تركيزك الأساسي هو الصلابة القصوى ومقاومة التآكل: يعد الترسيب الفيزيائي للبخار هو الخيار الأفضل للتطبيقات مثل الأدوات والقوالب والمكونات الميكانيكية عالية الأداء حيث تكون المتانة ذات أهمية قصوى.

- إذا كان تركيزك الأساسي هو إنشاء طبقة رقيقة دقيقة ونقية وفائقة النحافة: يعد الترسيب الفيزيائي للبخار هو المعيار الصناعي لأشباه الموصلات والعدسات البصرية والمستشعرات والخلايا الشمسية حيث يكون التحكم على المستوى الذري أمرًا غير قابل للتفاوض.

- إذا كان تركيزك الأساسي هو طلاء عام ومنخفض التكلفة لشكل بسيط: فكر في الطرق التقليدية مثل الطلاء الكهربائي أو الطلاء الرطب، والتي قد تكون أكثر فعالية من حيث التكلفة إذا لم تكن هناك حاجة لأداء فائق.

في نهاية المطاف، يعد الترسيب الفيزيائي للبخار هو العملية الحاسمة لهندسة الأسطح عالية القيمة حيث لا يمكن المساس بالأداء.

جدول ملخص:

| مرحلة عملية الترسيب الفيزيائي للبخار | الإجراء الرئيسي | الغرض/النتيجة |

|---|---|---|

| 1. التبخير | يتم قصف مادة الهدف بطاقة عالية (على سبيل المثال، الرش بالبصق). | ينشئ بخارًا من ذرات مادة المصدر. |

| 2. النقل | تسافر الذرات المتبخرة عبر غرفة تفريغ عالية. | يضمن مسارًا نقيًا ومباشرًا إلى الركيزة، وخاليًا من التلوث. |

| 3. التفاعل (اختياري) | يتم إدخال غاز تفاعلي (مثل النيتروجين، الأكسجين). | يشكل طلاءات مركبة مثل نيتريد التيتانيوم (TiN) لتعزيز الخصائص. |

| 4. الترسيب | تتكثف الذرات على الركيزة الأكثر برودة. | يبني طبقة رقيقة كثيفة وموحدة وملتصقة للغاية ذرة بذرة. |

هل أنت مستعد لهندسة أسطح فائقة باستخدام الترسيب الفيزيائي للبخار؟

تعد تقنية الترسيب الفيزيائي للبخار ضرورية لإنشاء طلاءات عالية الأداء توفر صلابة استثنائية ومقاومة للتآكل ودقة. سواء كنت تقوم بتطوير أدوات قطع متقدمة أو أجهزة أشباه الموصلات أو منتجات استهلاكية متينة، فإن عملية الترسيب الفيزيائي للبخار الصحيحة هي مفتاح نجاحك.

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لاحتياجاتك من الترسيب الفيزيائي للبخار وهندسة الأسطح. تساعد خبرتنا المختبرات والمصنعين على تحقيق نتائج دقيقة وموثوقة وعالية الجودة.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقك المحدد ومساعدتك في الاستفادة من الإمكانات الكاملة لتقنية الترسيب الفيزيائي للبخار.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

يسأل الناس أيضًا

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية