في جوهرها، عملية تصنيع المعادن الملبدة هي طريقة لإنشاء مكونات معدنية صلبة من مساحيق معدنية دون صهر المادة. تتضمن بشكل أساسي ثلاث مراحل متميزة: خلط المساحيق المعدنية المطلوبة، وضغطها تحت ضغط عالٍ لتشكيل شكل أولي، وتسخين هذا الشكل في فرن لربط الجزيئات في جزء نهائي.

التلبيد ليس مجرد تقنية تصنيع؛ إنه نهج استراتيجي في علم المعادن المسحوقية. إنه يتفوق في إنتاج أجزاء معقدة ذات شكل صافٍ بكميات كبيرة، مما يوفر بديلاً فعالاً من حيث التكلفة للتصنيع التقليدي عن طريق تقليل هدر المواد والمعالجة اللاحقة.

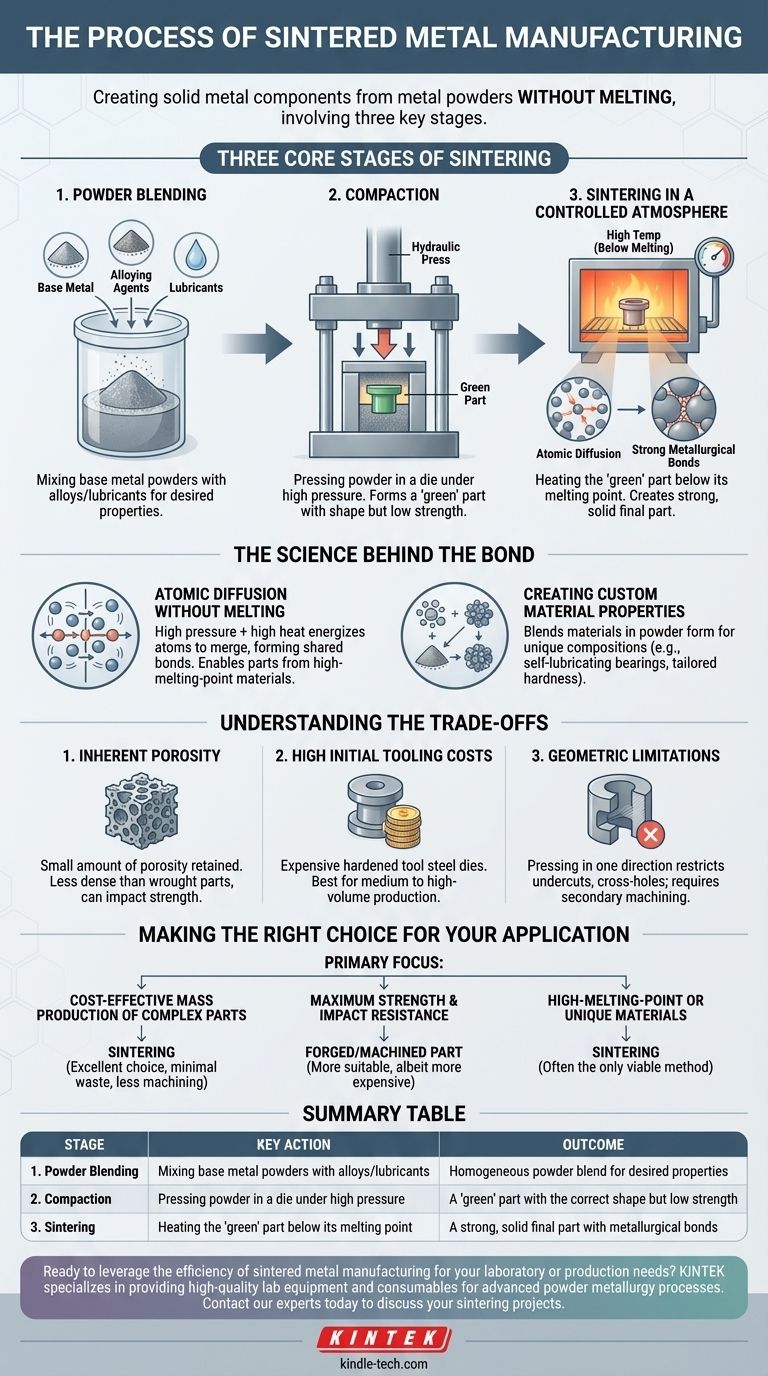

المراحل الأساسية الثلاث للتلبيد

إنتاج الجزء الملبد هو عملية دقيقة ومتسلسلة. كل مرحلة تبني على سابقتها لتحويل المسحوق السائب إلى مكون متين وعملي.

المرحلة 1: خلط المسحوق

تبدأ العملية بالمادة الخام: المعدن في شكل مسحوق. يتم اختيار التركيب المحدد لتحقيق الخصائص الميكانيكية والفيزيائية المطلوبة للجزء النهائي.

يتم خلط هذا المسحوق الأساسي، الذي غالبًا ما يكون من الحديد أو النحاس أو النيكل أو سبيكة، بدقة مع عناصر أخرى. يمكن أن تشمل هذه العناصر عوامل السبك مثل الموليبدينوم للقوة أو مواد التشحيم التي ستساعد في المرحلة التالية.

المرحلة 2: الضغط لتشكيل جزء "أخضر"

يتم تحميل المسحوق المخلوط في تجويف القالب الذي يتطابق مع الشكل الهندسي المطلوب للمكون. ثم يطبق مكبس ضغطًا هائلاً (يُقاس عادةً بالطن لكل بوصة مربعة) على المسحوق.

يعمل هذا الضغط على ضغط الجزيئات، مما يزيل معظم الهواء بينها ويربطها ميكانيكيًا. المكون الناتج، المعروف باسم الجزء "الأخضر"، له شكل المنتج النهائي ولديه ما يكفي من التكامل ليتم التعامل معه، لكنه لم يحقق قوته النهائية بعد.

المرحلة 3: التلبيد في جو متحكم فيه

يتم نقل الجزء "الأخضر" إلى فرن التلبيد. يقوم الفرن بتسخين الجزء إلى درجة حرارة عالية، والأهم من ذلك، أقل من نقطة انصهار المعدن الأساسي.

تؤدي هذه الحرارة إلى الانتشار الذري. تهاجر الذرات على أسطح جزيئات المسحوق الفردية عبر الحدود، مما يؤدي إلى دمج الجزيئات معًا وتشكيل روابط معدنية قوية. تحرق هذه العملية أيضًا مواد التشحيم المضافة أثناء الخلط وتقلل من أكاسيد السطح، مما ينتج قطعة نهائية نظيفة وصلبة وأقوى بكثير.

العلم وراء الرابطة

فهم لماذا يعمل التلبيد هو مفتاح تقدير قيمته. تختلف العملية بشكل أساسي عن الصب، الذي يعتمد على الصهر والتصلب.

الانتشار الذري بدون صهر

فكر في التلبيد على أنه إجبار الجزيئات الصلبة على الاندماج. يؤدي الجمع بين الضغط العالي أثناء الضغط والحرارة العالية أثناء التلبيد إلى تنشيط الذرات، مما يتسبب في حركتها وإنشاء روابط جديدة مشتركة بين الجزيئات.

يتيح ذلك إنشاء أجزاء من مواد ذات نقاط انصهار عالية بشكل استثنائي، مثل التنجستن والموليبدينوم، والتي يصعب أو يستحيل تشكيلها باستخدام طرق الصهر التقليدية.

إنشاء خصائص مادية مخصصة

نظرًا لأن العملية تبدأ بمزيج من المساحيق، فإن التلبيد يسمح بإنشاء تركيبات مادية فريدة. يمكن دمج المعادن والعناصر الأخرى التي لا تتحد بسهولة في حالة منصهرة في شكل مسحوق.

يتيح ذلك تصميم مواد ذات خصائص محددة، مثل محامل التشحيم الذاتي (عن طريق تشريب المسامية المتأصلة في الجزء بالزيت) أو المواد ذات الصلابة ومقاومة التآكل المصممة خصيصًا.

فهم المقايضات في التلبيد

لا توجد عملية تصنيع مثالية لكل تطبيق. تتطلب الموضوعية الاعتراف بحدود التلبيد.

المسامية الكامنة والكثافة

تحتفظ الأجزاء الملبدة دائمًا بكمية صغيرة من المسامية. ونتيجة لذلك، تكون كثافتها عادةً أقل من الأجزاء المصنوعة من قضبان مشغولة أو مطروقة. يمكن أن يؤثر ذلك على قوة الشد القصوى ومقاومة التعب.

تكاليف الأدوات الأولية المرتفعة

إن القوالب المطلوبة لمرحلة الضغط مصنوعة من فولاذ الأدوات المقوى ويمكن أن تكون باهظة التكلفة للإنتاج. يعني هذا الاستثمار الأولي أن التلبيد هو الأكثر فعالية من حيث التكلفة لعمليات الإنتاج متوسطة إلى عالية الحجم حيث يمكن استهلاك تكلفة الأدوات على آلاف الأجزاء.

القيود الهندسية

بينما يتفوق التلبيد في الأشكال المعقدة، إلا أن هناك قيودًا. تعتمد العملية على ضغط المسحوق في اتجاه واحد. لا يمكن تشكيل ميزات مثل التجاويف السفلية أو الثقوب المتقاطعة أو الخيوط التي لا تكون موازية لاتجاه الضغط مباشرة ويجب إضافتها في عمليات التشغيل الثانوية.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار التلبيد كليًا على أهداف مشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأجزاء المعقدة: فإن التلبيد خيار ممتاز، لأنه ينتج مكونات ذات شكل صافٍ بأقل قدر من هدر المواد ويقلل أو يلغي الحاجة إلى التشغيل الثانوي.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للصدمات: قد يكون الجزء المطروق أو المشغل بالكامل من المعدن المشغول بديلاً أكثر ملاءمة، وإن كان أكثر تكلفة، للتطبيقات الحرجة عالية الإجهاد.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء من مواد ذات نقطة انصهار عالية أو مواد فريدة: غالبًا ما يكون التلبيد هو الطريقة الوحيدة المجدية تجاريًا لمعالجة المعادن مثل التنجستن أو لإنشاء مواد مركبة مخصصة.

في النهاية، فهم عملية التلبيد يمكّنك من الاستفادة من قدراتها الفريدة لتصنيع المكونات بكفاءة وابتكار.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. خلط المسحوق | خلط مساحيق المعادن الأساسية مع السبائك/مواد التشحيم | مزيج مسحوق متجانس للخصائص المطلوبة |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | جزء "أخضر" بالشكل الصحيح ولكن بقوة منخفضة |

| 3. التلبيد | تسخين الجزء "الأخضر" تحت نقطة انصهاره | جزء نهائي قوي وصلب بروابط معدنية |

هل أنت مستعد للاستفادة من كفاءة تصنيع المعادن الملبدة لاحتياجات مختبرك أو إنتاجك؟

تتخصص KINTEK في توفير معدات المختبرات عالية الجودة والمواد الاستهلاكية الأساسية لعمليات علم المعادن المسحوقية المتقدمة. سواء كنت تقوم بتطوير مواد جديدة أو زيادة حجم الإنتاج، فإن خبرتنا ومنتجاتنا الموثوقة يمكن أن تساعدك في تحقيق نتائج دقيقة وتقليل النفايات.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريع التلبيد الخاصة بك وتعزيز قدرات التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن ضغط فراغ لتلبيد السيراميك البورسلين الزركونيوم لطب الأسنان

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- ما هي وظيفة نظام VHPS في سبائك CoCrFeNiMn؟ تحقيق كثافة قريبة من النظرية ونقاوة عالية

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي

- ما هي المزايا التقنية التي يوفرها فرن التلبيد بالكبس الساخن في الفراغ؟ تعزيز كثافة مركب Fe-Ni/Zr2P2WO12