باختصار، التلبيد هو عملية تصنيع تستخدم الحرارة والضغط لتحويل مادة قائمة على المسحوق إلى جسم صلب وكثيف. على عكس الصب، الذي يتضمن صهر المادة بالكامل وتحويلها إلى سائل، يقوم التلبيد بتسخين المسحوق إلى درجة حرارة أقل بقليل من نقطة انصهاره. عند درجة الحرارة العالية هذه، تتحد الجزيئات الفردية معًا عند نقاط التلامس، مما يقلل بشكل كبير من الفراغ بينها ويخلق قطعة واحدة صلبة.

المبدأ الأساسي وراء التلبيد ليس الانصهار، بل الانتشار الذري. من خلال تطبيق الحرارة، تمنح الذرات الطاقة للهجرة عبر حدود جزيئات المسحوق الفردية، مما يؤدي فعليًا إلى "لحامها" معًا على المستوى المجهري لتشكيل مكون قوي وموحد.

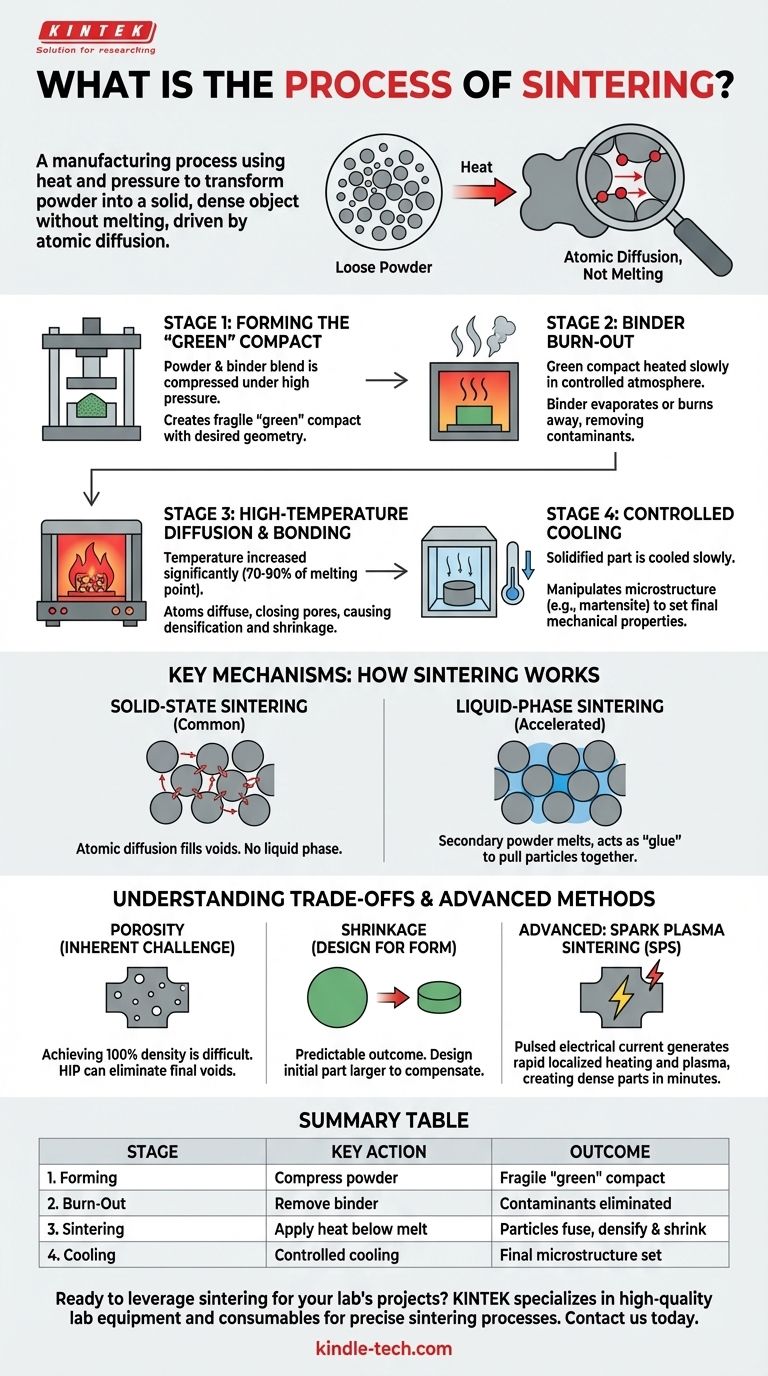

المراحل الأساسية للتلبيد

يمكن تقسيم عملية التلبيد إلى أربع مراحل مميزة وحاسمة. يتم التحكم في كل خطوة بعناية لضمان أن الجزء النهائي يلبي الكثافة والقوة والمواصفات الأبعاد المطلوبة.

المرحلة 1: تشكيل المكبس "الأخضر"

أولاً، يتم إنشاء مزيج دقيق من المساحيق الأولية (مثل المعدن أو السيراميك). غالبًا ما يتم خلط عامل ربط مؤقت مثل الشمع أو البوليمر أو الماء للمساعدة في التصاق الجزيئات ببعضها البعض.

ثم يتم تحميل هذا الخليط في قالب ويتم ضغطه تحت ضغط عالٍ. والنتيجة هي شكل هش ومُشكل مسبقًا يُعرف باسم المكبس "الأخضر"، والذي له الهندسة المطلوبة ولكن بقوة ميكانيكية قليلة جدًا.

المرحلة 2: حرق المادة الرابطة

يتم وضع المكبس الأخضر بعناية في فرن تلبيد متخصص. يتم رفع درجة الحرارة ببطء في جو متحكم فيه إلى النقطة التي تتبخر فيها المادة الرابطة أو تحترق.

تعتبر مرحلة "الحرق" هذه حاسمة لإزالة الملوثات. يمكن تصميم جو الفرن بحيث تتفاعل المنتجات الثانوية الغازية، مثل الهيدروكربونات من المادة الرابطة، لتكوين مواد غير ضارة مثل ثاني أكسيد الكربون.

المرحلة 3: الانتشار والترابط في درجات الحرارة العالية

بمجرد اختفاء المادة الرابطة، يتم زيادة درجة الحرارة بشكل كبير، عادةً إلى حوالي 70-90% من نقطة الانصهار المطلقة للمادة الأولية. يتم الاحتفاظ بالجزء عند درجة الحرارة هذه لفترة محددة.

هذا هو جوهر التلبيد. تعمل الحرارة الشديدة على تنشيط الذرات، مما يتسبب في حركتها وانتشارها عبر أسطح الجزيئات. تعمل هذه العملية على إغلاق المسام بين الجزيئات، مما يتسبب في تكثف وتقلص المكون حيث يترابط ليصبح كتلة صلبة.

المرحلة 4: التبريد المتحكم فيه

أخيرًا، يتم تبريد الجزء المتصلب حديثًا بطريقة متحكم فيها. يمكن التحكم في معدل التبريد لتحقيق هياكل بلورية دقيقة محددة، مثل المارتنسيت في الفولاذ، والتي تحدد الخصائص الميكانيكية النهائية مثل الصلابة والمتانة.

الآليات الرئيسية: كيف يعمل التلبيد بالفعل

بينما تبدو المراحل بسيطة، فإن الفيزياء الكامنة تحدد النتيجة النهائية. الآليتان الأساسيتان هما التلبيد في الحالة الصلبة والتلبيد في الطور السائل.

التلبيد في الحالة الصلبة: الانتشار الذري في العمل

هذا هو الشكل الأكثر شيوعًا للتلبيد. القوة الدافعة هي تقليل طاقة السطح؛ جسم صلب واحد أكثر استقرارًا من الناحية الطاقوية من مجموعة من المساحيق الدقيقة.

في درجات الحرارة العالية، تهاجر الذرات من الجزيئات إلى "الرقاب" التي تتشكل بينها، مما يملأ الفراغات تدريجيًا. لا يصبح أي جزء من المادة الأولية سائلاً في هذه العملية.

التلبيد في الطور السائل: استخدام "غراء" معدني

لتسريع عملية التكثيف، يمكن إضافة كمية صغيرة من مسحوق ثانوي بنقطة انصهار أقل إلى الخليط.

أثناء التسخين، يذوب هذا المادة الثانوية بينما تظل الجزيئات الأولية صلبة. يتدفق السائل الناتج إلى المسام عن طريق العمل الشعري، ويسحب الجزيئات الصلبة أقرب إلى بعضها البعض ويعمل كملاط عندما يبرد.

فهم المقايضات والمزالق

التلبيد تقنية قوية، لكنها تتطلب فهم قيودها المتأصلة لاستخدامها بفعالية.

المسامية: التحدي المتأصل

يعد تحقيق كثافة 100% أمرًا صعبًا للغاية مع التلبيد التقليدي. تحتفظ معظم الأجزاء الملبدة بكمية صغيرة من المسامية المتبقية، والتي يمكن أن تؤثر على خصائص مثل القوة والليونة. للتطبيقات الحرجة، قد تكون هناك حاجة لعمليات ثانوية مثل الضغط المتساوي الحرارة الساخن (HIP) لإزالة هذه الفراغات النهائية.

الانكماش: التصميم للشكل النهائي

نظرًا لأن العملية تعمل عن طريق إزالة الفراغ بين الجزيئات، فإن الانكماش هو نتيجة طبيعية ويمكن التنبؤ بها. يجب تصميم المكبس "الأخضر" الأولي ليكون أكبر من الجزء النهائي المطلوب للتعويض عن هذا الانخفاض في الحجم. التحكم الدقيق في هذا الانكماش ضروري للدقة الأبعاد.

الطرق المتقدمة: التلبيد بالبلازما الشرارية (SPS)

توجد اختلافات حديثة في العملية للتغلب على القيود التقليدية. في التلبيد بالبلازما الشرارية (SPS)، يتم تمرير تيار كهربائي نبضي مباشرة عبر المسحوق وأدواته.

يولد هذا تسخينًا سريعًا وموضعيًا وحتى تفريغات بلازما بين الجزيئات، مما يسرع بشكل كبير عملية الانتشار والتكثيف. يمكن لـ SPS إنشاء أجزاء عالية الكثافة في دقائق بدلاً من ساعات، غالبًا عند درجات حرارة إجمالية أقل.

اتخاذ الخيار الصحيح لهدفك

يتيح لك فهم مبادئ التلبيد اختيار النهج الصحيح لإنشاء أجزاء معقدة وعالية الأداء.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وفعالة من حيث التكلفة: يعتبر الضغط والتلبيد التقليدي (الحالة الصلبة) هو المعيار الصناعي لإنشاء أجزاء مثل تروس السيارات، والبطانات، والمكونات الهيكلية.

- إذا كان تركيزك الأساسي هو أقصى كثافة وأداء: غالبًا ما يستخدم التلبيد في الطور السائل، وقد يتم دمجه مع عمليات ثانوية لإنشاء أدوات القطع أو الأجزاء المقاومة للتآكل بأقل مسامية.

- إذا كان تركيزك الأساسي هو السرعة أو معالجة المواد الجديدة: توفر التقنيات المتقدمة مثل التلبيد بالبلازما الشرارية (SPS) تحكمًا لا مثيل له للبحث وتطوير المركبات والسيراميك من الجيل التالي.

من خلال إتقان التفاعل بين المسحوق والضغط والحرارة، يمكّن التلبيد المهندسين من بناء مكونات قوية ومعقدة من الألف إلى الياء.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التشكيل | يتم ضغط المسحوق في قالب. | يتم إنشاء مكبس "أخضر" هش. |

| 2. الحرق | يتم رفع درجة الحرارة لإزالة المادة الرابطة. | يتم التخلص من الملوثات. |

| 3. التلبيد | تطبق الحرارة تحت نقطة الانصهار. | تتحد الجزيئات؛ يتكثف الجزء وينكمش. |

| 4. التبريد | يتم تبريد الجزء بمعدل متحكم فيه. | يتم تحديد البنية المجهرية والخصائص النهائية. |

هل أنت مستعد للاستفادة من التلبيد لمشاريع مختبرك؟

تتخصص KINTEK في توفير معدات المختبرات عالية الجودة والمواد الاستهلاكية الأساسية لعمليات التلبيد الدقيقة. سواء كنت منخرطًا في البحث أو التطوير أو الإنتاج، فإن خبرتنا تضمن حصولك على الأدوات المناسبة لإنشاء مكونات قوية ومعقدة من المساحيق.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز نتائج التلبيد لديك وتدفع ابتكاراتك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوبي عالي الضغط للمختبرات

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران التلدين الفراغي ذات درجات الحرارة العالية في سبائك Ti-Cr-Al-Nb-V؟ تحسين التحول الطوري

- ما هو الدور الذي تلعبه فرن التجفيف بالتفريغ في معالجة معلقات LLZTO-البوليمر؟ حماية النقاء وسلامة المواد

- ما هو الدور الذي تلعبه المضخات الفراغية وأنظمة التحكم في الضغط في دراسة تفاعلات الأكسدة لليتريوم المعدني؟

- ما الذي يدل على وجود وصلة لحام بالنحاس (brazed joint) مفرطة السخونة؟ علامات فشل عملية اللحام بالنحاس

- كيف تنتقل الحرارة في فرن التفريغ؟ إتقان الحرارة الإشعاعية للنقاء والدقة

- ما هي طرق تلبيد المساحيق؟ دليل لتصنيع الأجزاء المعدنية والسيراميكية

- ما هي استخدامات سبائك الألومنيوم المعالجة حرارياً؟ أطلق العنان للأداء عالي القوة وخفيف الوزن

- لماذا يلزم فرن تفريغ عالي لتلدين السبائك الفريتية عند 1100 درجة مئوية؟ ضمان النقاء وسلامة البيانات