في جوهرها، التلبيد هو عملية حرارية تحول المسحوق المضغوط إلى جسم صلب وكثيف. تستخدم درجات حرارة عالية - ولكن الأهم من ذلك، درجات حرارة أقل من درجة انصهار المادة الأساسية - لدمج الجسيمات الفردية معًا. يتم تحقيق ذلك من خلال الانتشار الذري، حيث تنتقل الذرات عبر حدود الجسيمات، مما يخلق روابط قوية ودائمة.

المبدأ الأساسي للتلبيد ليس الانصهار، بل هو الانتشار في الحالة الصلبة. عن طريق تسخين المادة بما يكفي لجعل ذراتها متحركة، تقضي العملية على الفراغات بين جسيمات المسحوق، مما يخلق كتلة صلبة وموحدة بخصائص تقترب من خصائص المادة المنصهرة والمصبوبة بالكامل.

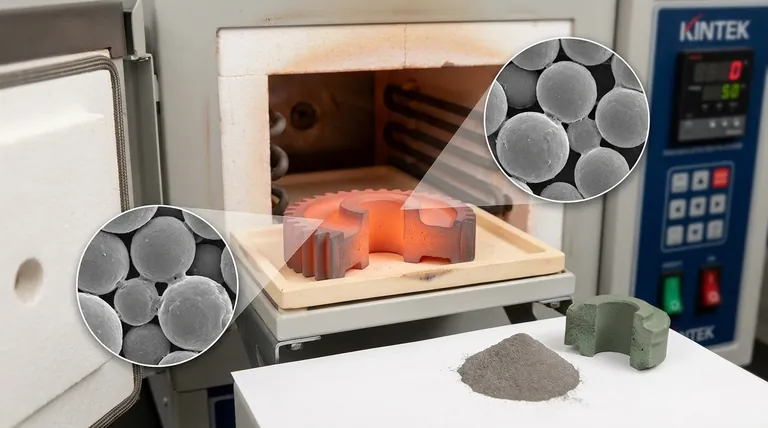

عملية التلبيد: تحليل خطوة بخطوة

التلبيد هو عملية متعددة المراحل تتطلب تحكمًا دقيقًا في التركيب والشكل ودرجة الحرارة لتحقيق الخصائص النهائية المطلوبة. تلعب كل خطوة دورًا حاسمًا في نجاح الجزء النهائي.

الخطوة 1: تشكيل "الجزء الأخضر"

تبدأ العملية بإنشاء شكل أولي هش يُعرف باسم "الجزء الأخضر" أو المادة المضغوطة. يتم خلط مسحوق أساسي (معدني أو سيراميكي) مع عامل ربط مؤقت، مثل الشمع أو البوليمر أو الماء.

ثم يتم ضغط هذا الخليط في الشكل المطلوب. يتم ذلك عادةً عن طريق ضغطه في قالب، ولكن يمكن أيضًا استخدام طرق أخرى مثل الطباعة ثلاثية الأبعاد. وظيفة المادة الرابطة الوحيدة هي إبقاء جسيمات المسحوق معًا حتى يبدأ التسخين.

الخطوة 2: حرق المادة الرابطة (إزالة الترابط)

يوضع الجزء الأخضر في فرن التلبيد. يتم رفع درجة الحرارة أولاً إلى مستوى منخفض نسبيًا.

خلال مرحلة التسخين الأولية هذه، يتم حرق أو تبخير عامل الربط المؤقت بشكل منهجي. يجب أن تتم هذه الخطوة بعناية لمنع تشقق الجزء أو تشوهه أثناء خروج المادة الرابطة.

الخطوة 3: الاندماج في درجات الحرارة العالية

بعد إزالة المادة الرابطة، يتم زيادة درجة حرارة الفرن بشكل كبير، مقتربة من (ولكن دون الوصول إلى) نقطة انصهار المادة الأساسية.

في درجة الحرارة العالية هذه، تكتسب الذرات عند نقاط التلامس بين الجسيمات طاقة كافية للحركة والانتشار عبر حدود الجسيمات. هذه الظاهرة، المعروفة باسم "تكوين العنق" (Necking)، تشكل جسورًا بين الجسيمات. مع نمو هذه الجسور، فإنها تسحب مراكز الجسيمات إلى بعضها البعض، مما يقلل بشكل منهجي من المسامية ويزيد من كثافة الجزء.

الخطوة 4: التبريد المتحكم فيه

بعد تثبيت الجزء عند درجة حرارة التلبيد لفترة محددة، يتم تبريده بطريقة خاضعة للرقابة.

تسمح عملية التبريد هذه للروابط التي تشكلت حديثًا بالتصلب وتحديد البنية المجهرية النهائية للمادة. الجسم الناتج هو كتلة واحدة صلبة ذات خصائص مختلفة تمامًا عن المسحوق الأصلي.

الآليات الرئيسية والتنويعات

في حين أن الخطوات متسقة، فإن العلم الأساسي يوضح سبب كون التلبيد فعالًا ومتعدد الاستخدامات للغاية. إن فهم هذه الآليات يكشف عن القوة الحقيقية للعملية.

دور الانتشار الذري

يعمل التلبيد لأن الحرارة تمنح الذرات طاقة حركية. حتى في الحالة الصلبة، تصبح الذرات القريبة من سطح كل حبة مسحوق متحركة بما يكفي لـ "القفز" إلى حبة مجاورة.

هذا الهجرة للذرات تبني روابط معدنية أو سيراميكية قوية عند نقاط التلامس، مما يؤدي فعليًا إلى لحام الجسيمات معًا على المستوى المجهري دون تسييل المادة السائبة أبدًا.

تقليل المسامية والتكثيف

الهدف الأساسي من التلبيد هو زيادة الكثافة. مع تكوين الانتشار الذري لـ "الأعناق" بين الجسيمات وتوسيعها، يتم سحب الجسيمات إلى الفراغات (المسام) التي كانت موجودة بينها في السابق.

هذا الإجراء يقلل بشكل كبير من المسامية الداخلية للجزء ويتسبب في انكماشه. والنتيجة هي مكون أقوى وأكثر صلابة بكثير.

تنويع التلبيد بالطور السائل (LPS)

في بعض الحالات، تتم إضافة مسحوق ثانٍ ذي نقطة انصهار أقل إلى الخليط الأساسي.

أثناء التسخين، يذوب هذا المضاف ويصبح سائلاً، يتدفق إلى المسام الموجودة بين الجسيمات الصلبة الأساسية. يعمل السائل كمحفز، ويسرع من انتشار وإعادة ترتيب الجسيمات الصلبة، مما يؤدي إلى تكثيف أسرع وأكثر اكتمالاً قبل تبريد الجزء.

فهم المفاضلات

التلبيد هو تقنية قوية، ولكنه يأتي مع اعتبارات محددة بالغة الأهمية للتنفيذ الناجح.

المسامية المتأصلة

على الرغم من أن التلبيد يقلل بشكل كبير من الفراغات، إلا أنه قد يكون من الصعب القضاء عليها تمامًا. غالبًا ما توجد كمية صغيرة من المسامية المتبقية في الجزء النهائي، مما قد يؤثر على خصائصه الميكانيكية مثل القوة والليونة.

الانكماش البعدي

تتسبب عملية التكثيف بطبيعتها في انكماش الجزء. هذا الانكماش يمكن التنبؤ به ولكنه يجب أن يتم حسابه بدقة وأخذه في الاعتبار في التصميم الأولي للقالب أو الجزء الأخضر لتحقيق الأبعاد النهائية الصحيحة.

تعقيد المادة والشكل

التلبيد مثالي لإنشاء أجزاء معقدة، قريبة من الشكل النهائي (near-net-shape)، مما يقلل من الحاجة إلى التشغيل الآلي الثانوي. ومع ذلك، يمكن أن يحد تدفق المسحوق أثناء مرحلة الضغط من هندسات معينة، مثل تلك التي تحتوي على أخاديد أو خيوط داخلية، دون عمليات ثانوية.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام التلبيد بالكامل على متطلبات المواد والشكل والأداء لديك.

- إذا كان تركيزك الأساسي هو المواد ذات نقاط الانصهار العالية: غالبًا ما يكون التلبيد هو الطريقة الأكثر عملية أو الوحيدة الممكنة لمعالجة السيراميك والمعادن المقاومة للحرارة (مثل التنغستن) والمواد المركبة السيراميكية المعدنية التي يصعب صهرها.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة على نطاق واسع: يتفوق التلبيد في إنشاء أجزاء معقدة بدقة عالية وبأقل قدر من هدر المواد، مما يجعله فعالاً من حيث التكلفة للإنتاج الضخم.

- إذا كان تركيزك الأساسي هو إنشاء مركبات مواد فريدة: يوفر التلبيد مسارًا فريدًا لدمج المواد التي لا يمكن سبكها عن طريق الانصهار، مثل المعادن والسيراميك، لإنشاء مكونات ذات خصائص متخصصة.

في نهاية المطاف، يوفر التلبيد طريقة دقيقة لهندسة البنية الداخلية للمادة من الألف إلى الياء، مما يتيح إنشاء أجزاء عالية الأداء كان من المستحيل صنعها بطريقة أخرى.

جدول ملخص:

| مرحلة التلبيد | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. تشكيل الجزء الأخضر | يتم خلط المسحوق مع مادة رابطة ويتم ضغطه في شكل. | إنشاء الشكل الأولي الهش للجزء النهائي. |

| 2. حرق المادة الرابطة (إزالة الترابط) | تسخين بدرجة حرارة منخفضة لإزالة المادة الرابطة المؤقتة. | إعداد المادة المضغوطة للانصهار في درجات حرارة عالية دون تشقق. |

| 3. الاندماج في درجات الحرارة العالية | التسخين بالقرب من (ولكن أقل من) نقطة الانصهار لتمكين الانتشار الذري. | صهر جسيمات المسحوق معًا عبر تكوين العنق، مما يزيد الكثافة والقوة. |

| 4. التبريد المتحكم فيه | التبريد التدريجي للجزء الملبد. | تصلب الروابط التي تشكلت حديثًا وتحديد البنية المجهرية والخصائص النهائية. |

هل أنت مستعد لتسخير قوة التلبيد في مختبرك؟

التلبيد ضروري لإنشاء أجزاء عالية الأداء من المعادن والسيراميك والمركبات الفريدة. يتطلب تحقيق نتائج متسقة وموثوقة تحكمًا دقيقًا في درجة الحرارة وتسخينًا موحدًا - وهو بالضبط ما تم تصميم أفران المختبرات المتقدمة من KINTEK لتقديمه.

سواء كنت تقوم بتطوير مواد جديدة أو توسيع نطاق إنتاج المكونات المعقدة، فإن المعدات المناسبة أمر بالغ الأهمية. تتخصص KINTEK في الأفران المخبرية المتينة وعالية الأداء والمواد الاستهلاكية التي تلبي المتطلبات الصارمة لعمليات التلبيد.

دعنا نناقش تطبيقك المحدد. اتصل بخبرائنا في التلبيد اليوم للعثور على الحل الحراري المثالي لأهدافك البحثية أو الإنتاجية.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف يسهل فرن التلبيد بالكبس على الساخن بالتفريغ رابطًا عالي الجودة؟ تحقيق طلاء معدني فائق

- ما هي الوظيفة الأساسية لفرن التلبيد بالضغط الساخن الفراغي؟ دليل الخبراء لتصنيع Ti-22Al-25Nb

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي ظروف المعالجة الحرجة التي يوفرها فرن التلبيد بالكبس الساخن بالتفريغ لمركبات VC/Cu عالية الكثافة؟

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي