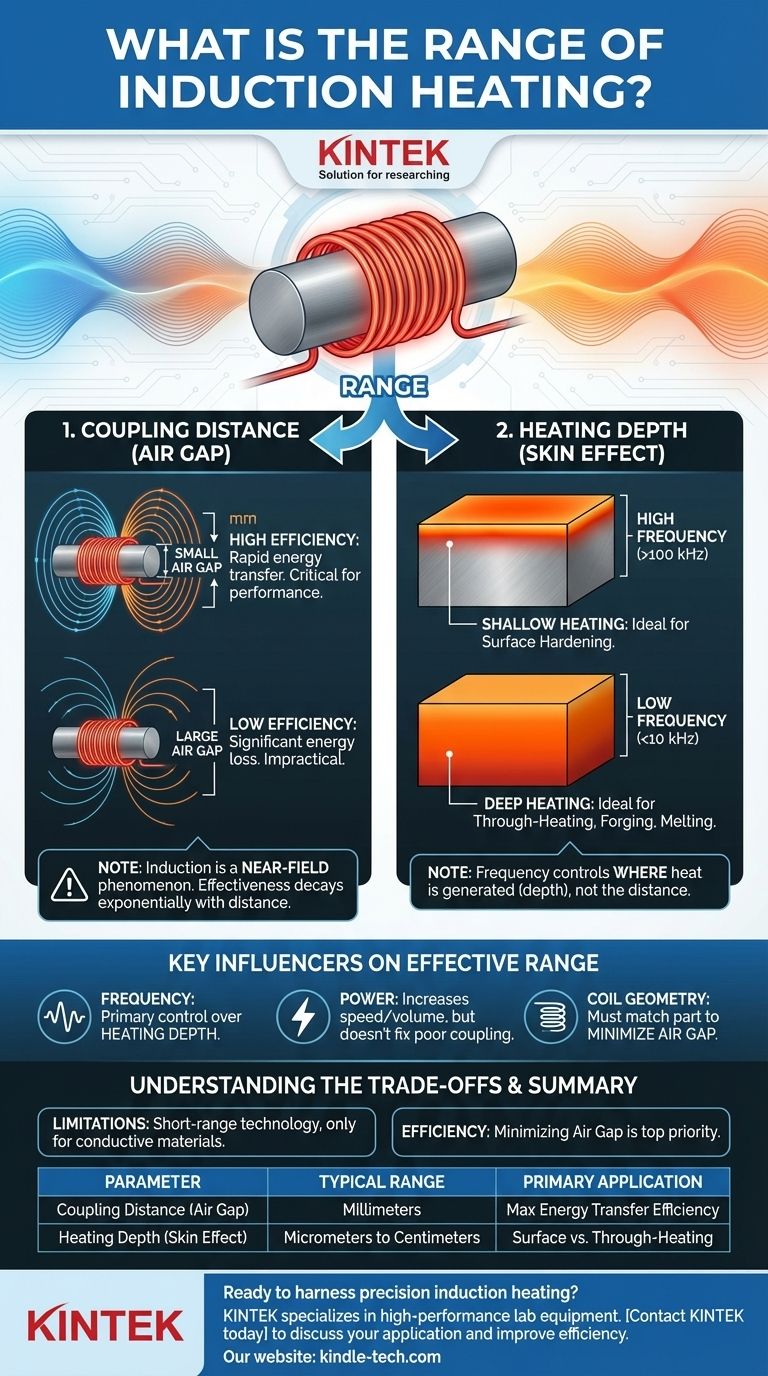

في التسخين بالحث، "المدى" له معنيان متميزان. إنه ليس مقياسًا لنقل الطاقة لمسافات طويلة، بل يشير إلى القرب المادي بين الملف وقطعة العمل، والمعروف باسم مسافة الاقتران، وعمق اختراق الحرارة في المادة، والمعروف باسم تأثير السطح. مسافة الاقتران قصيرة للغاية - عادةً ما تكون بالمليمترات - بينما يتم التحكم في عمق التسخين بواسطة تردد النظام.

المبدأ الأساسي الذي يجب فهمه هو أن التسخين بالحث هو ظاهرة المجال القريب. تتضاءل فعاليتها بشكل كبير مع المسافة، مما يجعل القرب الشديد بين الملف والجزء متطلبًا أساسيًا للتشغيل الفعال.

المعنيان لكلمة "المدى" في التسخين بالحث

لتطبيق التسخين بالحث بشكل صحيح، يجب أن تفهم أن "المدى" يشير إلى معلمتين فيزيائيتين منفصلتين: المسافة الخارجية من الملف وعمق التسخين الداخلي.

مسافة الاقتران: فجوة الهواء

تضعف شدة المجال المغناطيسي الناتج عن ملف الحث بشكل أسي مع المسافة. لكي تتولد الحرارة بكفاءة داخل قطعة العمل، يجب وضع الجزء قريبًا جدًا من الملف.

هذه المسافة، التي يشار إليها غالبًا باسم فجوة الهواء، حاسمة. تضمن فجوة الهواء الصغيرة اقترانًا مغناطيسيًا قويًا، مما يسمح بنقل طاقة سريع وفعال. تؤدي فجوة الهواء الكبيرة إلى اقتران ضعيف، مما يتطلب طاقة أكبر بكثير وإهدارًا للطاقة.

في معظم التطبيقات الصناعية، يتم قياس فجوة الهواء المثالية بوحدة المليمترات. إن محاولة تسخين جسم من مسافة عدة سنتيمترات أو بوصات غير فعال للغاية وغالبًا ما يكون غير عملي.

عمق التسخين: تأثير السطح

المفهوم الثاني لـ "المدى" هو عمق اختراق الحرارة في المادة نفسها. يميل التيار المتردد المستحث في قطعة العمل، والمعروف باسم التيار الدوامي، إلى التدفق بالقرب من السطح. تسمى هذه الظاهرة تأثير السطح.

يتم تحديد عمق تدفق التيار هذا - وبالتالي منطقة التسخين - بواسطة تردد التيار المتردد في الملف.

- التردد العالي (على سبيل المثال، >100 كيلو هرتز) يخلق عمق تسخين ضحلًا. تبقى التيارات قريبة جدًا من السطح، مما يجعلها مثالية للتطبيقات مثل تقوية السطح، حيث تحتاج إلى سطح خارجي صلب دون التأثير على خصائص قلب المعدن.

- التردد المنخفض (على سبيل المثال، <10 كيلو هرتز) ينتج عنه عمق تسخين أعمق. يسمح هذا للحرارة بالاختراق أعمق في الجزء، وهو أمر ضروري لعمليات مثل التسخين الكامل للتطريق أو صهر حجم كبير من المعدن.

كيف تؤثر العوامل الرئيسية على المدى الفعال

إن فعالية التسخين بالحث ليست رقمًا واحدًا بل هي دالة للتفاعل بين التردد والطاقة والإعداد المادي.

دور التردد

التردد هو سيطرتك الأساسية على عمق التسخين. أنت لا تختار ترددًا لزيادة المسافة بين الملف والجزء؛ بل تختاره لتحديد أين يتم توليد الحرارة في الجزء.

دور الطاقة

تسمح لك زيادة طاقة نظام الحث بتسخين جزء بشكل أسرع أو تسخين جزء أكبر. في حين أن الطاقة الأعلى يمكن أن تساعد في التعويض عن فجوة هواء أكبر قليلاً، إلا أنها لا تستطيع تغيير الفيزياء الأساسية. يظل فقدان الكفاءة الناتج عن مسافة اقتران ضعيفة كبيرًا.

دور هندسة الملف

يجب تصميم ملف الحث ليتناسب مع هندسة الجزء الذي يتم تسخينه. الهدف هو الحفاظ على فجوة هواء صغيرة ومتسقة حول منطقة التسخين بأكملها. هذا هو السبب في أن الملفات مصممة بأشكال مخصصة لتطبيقات محددة، من الملفات الأسطوانية للأعمدة إلى ملفات "البانكيك" للأسطح المسطحة.

فهم المفاضلات

التسخين بالحث أداة قوية، لكن فعاليته تحكمها قيود فيزيائية واضحة.

قيد القرب

التسخين بالحث هو في الأساس تقنية قصيرة المدى. لا يمكن استخدامه لبث الحرارة عبر مسافة. يجب تقريب الجزء من الملف، مما يجعله غير مناسب للتطبيقات التي تتطلب تسخينًا عن بعد.

الكفاءة مقابل فجوة الهواء

العامل الأهم الوحيد في كفاءة العملية هو فجوة الهواء. يمكن أن يؤدي مضاعفة فجوة الهواء إلى تقليل كفاءة نقل الطاقة بعامل أربعة أو أكثر. يعد تقليل هذه المسافة إلى الحد الأدنى هو الأولوية القصوى لتصميم عملية حث فعالة وفعالة من حيث التكلفة.

قيود المواد

نظرًا لأن العملية تعتمد على حث التيارات الكهربائية، فهي فعالة فقط على المواد الموصلة للكهرباء، وخاصة المعادن. لا يتم استخدامه لتسخين مواد مثل البلاستيك أو الزجاج أو السيراميك مباشرة، على الرغم من أنه يمكن استخدامه لتسخين مُحسِّن موصل يسخن بعد ذلك المادة غير الموصلة عن طريق التوصيل أو الإشعاع.

اتخاذ الخيار الصحيح لهدفك

يحدد هدف تطبيقك نهجك للتردد وتصميم الملف.

- إذا كان تركيزك الأساسي هو تقوية السطح أو التسخين الضحل: استخدم نظامًا عالي التردد وصمم ملفًا يتوافق بأقرب شكل ممكن مع سطح الجزء لضمان فجوة هواء دنيا وموحدة.

- إذا كان تركيزك الأساسي هو صهر أو تسخين الحجم الكامل للجزء: استخدم نظامًا بتردد أقل لتحقيق اختراق عميق للحرارة، مع الاستمرار في تصميم الملف ليكون قريبًا قدر الإمكان من قطعة العمل.

- إذا كان تركيزك الأساسي هو كفاءة العملية وسرعتها: إعطاء الأولوية لتقليل فجوة الهواء فوق كل شيء آخر. سيضمن هذا نقل أقصى قدر من الطاقة مباشرة إلى الجزء، مما يتيح التسخين السريع بأقل قدر من الهدر.

إتقان التسخين بالحث لا يتعلق بتحقيق المسافة، بل بالتحكم الدقيق في القرب والتردد لتوصيل الحرارة بالضبط حيث تكون مطلوبة.

جدول الملخص:

| المعلمة | المدى النموذجي | العامل المؤثر الرئيسي | التطبيق الأساسي |

|---|---|---|---|

| مسافة الاقتران (فجوة الهواء) | مليمترات | هندسة الملف ووضع الجزء | تعظيم كفاءة نقل الطاقة |

| عمق التسخين (تأثير السطح) | ميكرومترات إلى سنتيمترات | التردد (هرتز/كيلو هرتز/ميجاهرتز) | تقوية السطح مقابل التسخين الكامل |

هل أنت مستعد لتسخير دقة التسخين بالحث في مختبرك أو خط الإنتاج الخاص بك؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة التسخين بالحث المصممة خصيصًا للبحث واختبار المواد وتطوير العمليات. سواء كنت بحاجة إلى تقوية دقيقة للسطح أو تسخين عميق وموحد، يمكن لخبرائنا مساعدتك في اختيار التردد والطاقة وتصميم الملف المناسبين لمعدنك أو مادتك الموصلة المحددة.

اتصل بـ KINTEK اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لحلولنا الموثوقة للتسخين بالحث أن تحسن كفاءتك واتساقك ونتائجك.

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- هندسة السيراميك المتقدم الدقيق أكسيد الألومنيوم Al2O3 مشتت حراري للعزل

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- مناخل ومكائن اختبار معملية

يسأل الناس أيضًا

- ما هي عناصر كربيد السيليكون (SiC)؟ الحل الأمثل للتدفئة عالية الحرارة

- ما هو نوع المعدن المستخدم في عناصر التسخين؟ دليل المواد لكل درجة حرارة وغلاف جوي

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون (SiC)؟ افتح مفتاح طول العمر والأداء

- ما هو عنصر التسخين المصنوع من كربيد السيليكون؟ أطلق العنان للحرارة الشديدة للعمليات الصناعية

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون؟ الحد الحقيقي لفرنكك عالي الحرارة