في جوهرها، تعد عملية التصنيع بالتلبيد طريقة لإنشاء أجسام صلبة من مادة مسحوقية باستخدام الحرارة والضغط. على عكس الصب، تقوم هذه العملية بتسخين المادة إلى درجة حرارة أقل من نقطة انصهارها، مما يتسبب في التحام الجسيمات الفردية معًا لتشكيل جزء صلب وكثيف. هذه التقنية أساسية في علم المعادن المساحيق.

التلبيد لا يتعلق فقط بصهر المسحوق في شكل معين. إنها عملية ربط حراري يتم التحكم فيها بدرجة عالية لإنشاء مكونات دقيقة، قريبة من الشكل النهائي، ذات خصائص محددة مثل المسامية المتحكم فيها، مما يجعلها بديلاً متميزًا وقويًا للتشغيل الآلي التقليدي أو الصب.

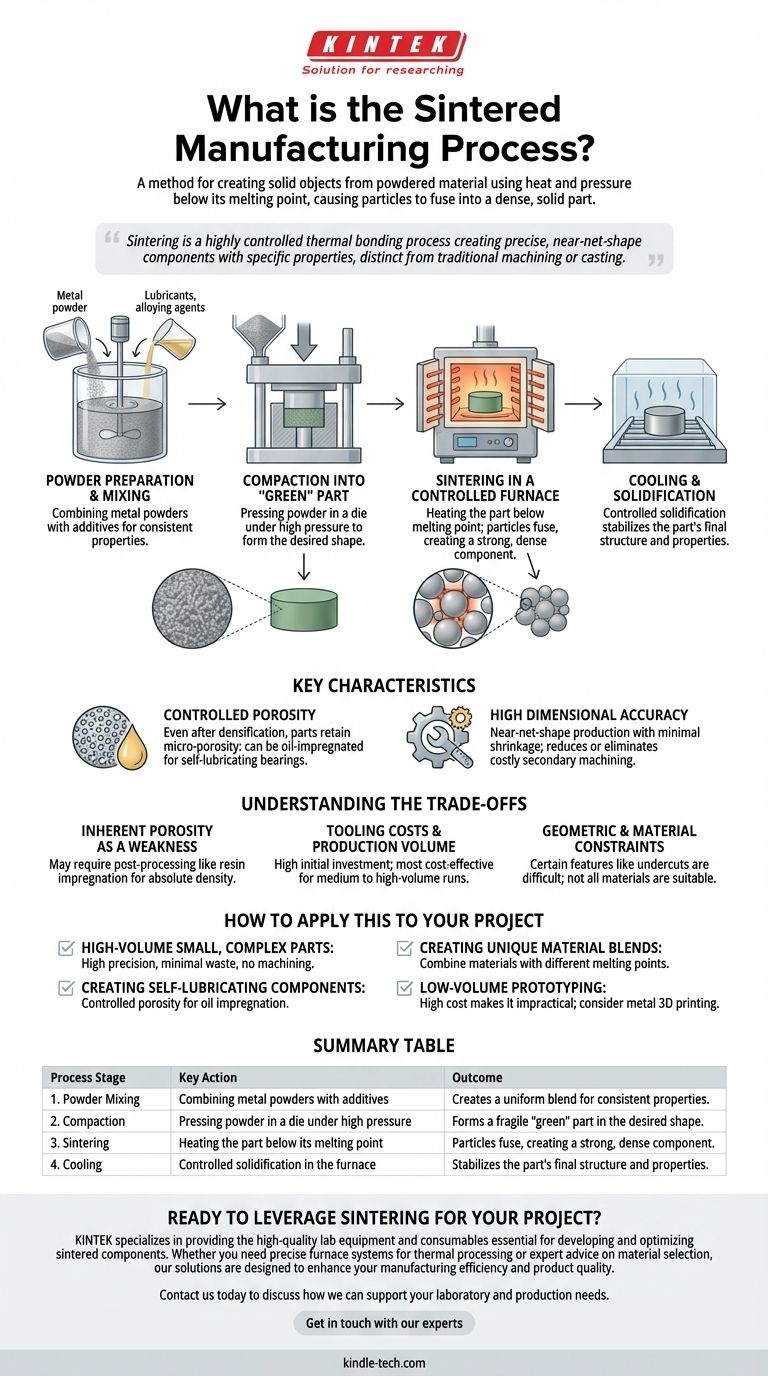

عملية التلبيد: تفصيل خطوة بخطوة

إن إنتاج جزء مُلبَّد هو عملية دقيقة ومتعددة المراحل. على الرغم من وجود اختلافات، تتبع العملية باستمرار ثلاث مراحل أساسية: الخلط، والضغط، والتلبيد النهائي (التسخين).

الخطوة 1: تحضير المسحوق والخلط

قبل أن يتمكن أي تشكيل من الحدوث، يجب تحضير المادة الخام. يتضمن ذلك اختيار مسحوق معدني أساسي وغالبًا ما يتم خلطه مع عناصر أخرى.

يمكن أن تشمل هذه الإضافات عوامل سبائكية مثل النحاس أو الكربيدات الملبدة لتعزيز الخصائص النهائية، أو مواد مساعدة للمعالجة مثل مواد التشحيم والمواد الرابطة التي تساعد أثناء مرحلة الضغط.

الخطوة 2: الضغط في الجزء "الأخضر"

يتم بعد ذلك تحميل خليط المسحوق المُعد بعناية في قالب أو شكل. هنا، يتم تعريضه لضغط عالٍ للغاية.

يؤدي هذا الضغط إلى تقريب جسيمات المسحوق من بعضها البعض، مما يشكل جزءًا صلبًا ولكنه هش يُعرف باسم "المضغوط الأخضر". هذا المكون له الشكل المطلوب ولكنه يفتقر إلى القوة والكثافة النهائية.

الخطوة 3: التلبيد في فرن مُتحكَّم فيه

يتم إزالة المضغوط الأخضر بعناية من القالب ووضعه في فرن متخصص ذي جو مُتحكَّم فيه. هذه هي الخطوة الحاسمة التي يكتسب فيها الجزء خصائصه النهائية.

يتم تسخين الجزء إلى درجة حرارة دقيقة أقل من نقطة انصهار المادة. هذا الحرارة تحرق أي مواد رابطة أو مواد تشحيم، والأهم من ذلك، تنشط الانتشار الذري بين جسيمات المسحوق. ترتبط الجسيمات وتندمج، مما يقلل بشكل كبير من الفراغات المسامية بينها ويكثف المكون في كتلة موحدة.

الخطوة 4: التبريد والتصلب

بعد التثبيت عند درجة حرارة التلبيد لفترة محددة، يتم تبريد المكون بطريقة مُتحكَّم فيها. يسمح هذا للروابط المعدنية والهياكل البلورية التي تشكلت حديثًا بالاستقرار، مما ينتج عنه جزء صلب وعملي.

الخصائص الرئيسية للجزء المُلبَّد

تضفي عملية التلبيد خصائص فريدة تحدد مزاياها في التصنيع.

المسامية المتحكم فيها

حتى بعد التكثيف، تحتفظ الأجزاء المُلبَّدة بمستوى معين من المسامية الدقيقة. في حين أن هذا يمكن أن يكون اعتبارًا ميكانيكيًا، إلا أنه يمكن أن يكون أيضًا ميزة تصميم رئيسية. تسمح هذه المسامية بتشريب الأجزاء بالزيت، مما يخلق محامل ذاتية التشحيم.

دقة أبعاد عالية

يشتهر التلبيد بإنتاج أجزاء بدقة أبعاد عالية، وغالبًا ما يشار إليها باسم "الشكل القريب من النهائي". يحدث انكماش طفيف يمكن التنبؤ به أثناء التسخين، والذي يتم أخذه في الاعتبار في تصميم الأداة الأولي. تقلل هذه الدقة بشكل كبير أو حتى تلغي الحاجة إلى عمليات تشغيل آلي ثانوية مكلفة.

فهم المفاضلات

على الرغم من قوته، فإن التلبيد ليس قابلاً للتطبيق عالميًا. يعد فهم حدوده أمرًا أساسيًا لاستخدامه بفعالية.

المسامية المتأصلة كنقطة ضعف

إذا كان المكون يتطلب كثافة مطلقة لتحقيق أقصى قدر من القوة أو إحكام الضغط، فإن المسامية الدقيقة الطبيعية للجزء المُلبَّد القياسي يمكن أن تكون عيبًا. في هذه الحالات، تكون خطوات ما بعد المعالجة مثل تشريب الراتنج مطلوبة لسد المسام.

تكاليف الأدوات وحجم الإنتاج

الأدوات المستخدمة للضغط مصنوعة من فولاذ الأدوات المُقسَّى وهي باهظة الثمن في الإنتاج. هذا الاستثمار الأولي المرتفع يعني أن التلبيد هو الأكثر فعالية من حيث التكلفة لإنتاج دفعات متوسطة إلى عالية الحجم، حيث يمكن استهلاك تكلفة الأداة على آلاف الأجزاء.

القيود الهندسية والمادية

الحاجة إلى ضغط المسحوق في قالب وإخراج المضغوط الأخضر تفرض بعض القيود على هندسة الجزء؛ الميزات مثل التجاويف أو الثقوب العمودية على اتجاه الضغط يمكن أن تكون صعبة أو مستحيلة التشكيل. علاوة على ذلك، ليست كل المواد مناسبة للتلبيد.

كيفية تطبيق هذا على مشروعك

بمجرد اكتمال عملية التلبيد الرئيسية، يمكن أن تخضع الأجزاء لمجموعة متنوعة من عمليات التشطيب لتلبية المواصفات النهائية.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم للأجزاء الصغيرة والمعقدة: يعد التلبيد خيارًا ممتازًا لأنه يوفر دقة عالية مع الحد الأدنى من هدر المواد ودون الحاجة إلى تشغيل آلي لاحق.

- إذا كان تركيزك الأساسي هو إنشاء مكونات ذاتية التشحيم: التلبيد هو العملية الحاسمة، حيث أن مساميته المتحكم فيها مناسبة تمامًا لتشريب الزيت.

- إذا كان تركيزك الأساسي هو إنشاء خلطات مواد فريدة: يسمح لك التلبيد بدمج مواد ذات نقاط انصهار مختلفة جدًا (مثل المعادن والسيراميك) التي لا يمكن سبكها من خلال الصب التقليدي.

- إذا كان تركيزك الأساسي هو النماذج الأولية منخفضة الحجم: تجعل التكلفة العالية للأدوات التلبيد التقليدي غير عملي؛ فكر في التقنيات ذات الصلة مثل الطباعة ثلاثية الأبعاد للمعادن (التلبيد بالليزر المباشر للمعادن) بدلاً من ذلك.

من خلال فهم مبادئه ومفاضلاته، يمكنك الاستفادة من التلبيد لتصنيع مكونات دقيقة وعملية للغاية بكفاءة ملحوظة.

جدول ملخص:

| مرحلة العملية | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. خلط المسحوق | دمج مساحيق المعادن مع الإضافات. | ينتج مزيجًا موحدًا لخصائص متسقة. |

| 2. الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ. | يشكل جزءًا "أخضر" هشًا بالشكل المطلوب. |

| 3. التلبيد | تسخين الجزء تحت نقطة انصهاره. | تتحد الجسيمات، مما يخلق مكونًا قويًا وكثيفًا. |

| 4. التبريد | التصلب المتحكم فيه في الفرن. | يثبت الهيكل والخصائص النهائية للجزء. |

هل أنت مستعد للاستفادة من التلبيد لمشروعك؟

تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة الضرورية لتطوير وتحسين المكونات المُلبَّدة. سواء كنت بحاجة إلى أنظمة أفران دقيقة للمعالجة الحرارية أو مشورة الخبراء بشأن اختيار المواد، فإن حلولنا مصممة لتعزيز كفاءة التصنيع وجودة منتجك.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك وإنتاجك. تواصل مع خبرائنا

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي المسخنة 24T 30T 60T مع ألواح مسخنة للضغط الساخن المخبري

- قالب تسخين مزدوج الألواح للمختبر

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

يسأل الناس أيضًا

- ما هو دور مكبس هيدروليكي مسخن بدرجة مختبرية في تصنيع أغشية الأقطاب الكهربائية (MEA)؟ تحسين أداء خلية الوقود

- هل تحتوي المكبس الهيدروليكي على حرارة؟ كيف تفتح الألواح الساخنة آفاقًا جديدة في القولبة والمعالجة المتقدمة

- ما هي عملية التلبيد؟ دليل لدمج المساحيق في أجزاء عالية الأداء

- ما هي استخدامات المكبس الهيدروليكي الساخن؟ أداة أساسية للمعالجة، التشكيل، والتصفيح

- ما هي استخدامات المكابس الهيدروليكية الساخنة؟ قولبة المواد المركبة، وفلكنة المطاط، والمزيد