في جوهره، التلبيد هو عملية تصنيع تحول المسحوق إلى جسم صلب وكثيف باستخدام الحرارة والضغط. والأهم من ذلك، يتم تحقيق ذلك دون تسخين المادة إلى درجة انصهارها، بالاعتماد بدلاً من ذلك على الترابط على المستوى الذري لدمج جزيئات المسحوق معًا.

تتمثل المشكلة الأساسية التي يحلها التلبيد في كيفية إنشاء أجزاء قوية ومعقدة من مواد يصعب صهرها وصبها أو يكون صهرها غير فعال. يتمثل الحل في استخدام درجة الحرارة لتنشيط الذرات بما يكفي لانتشارها عبر حدود الجسيمات، مما يؤدي فعليًا إلى لحام مادة مسحوق مضغوطة في كتلة صلبة واحدة من الداخل إلى الخارج.

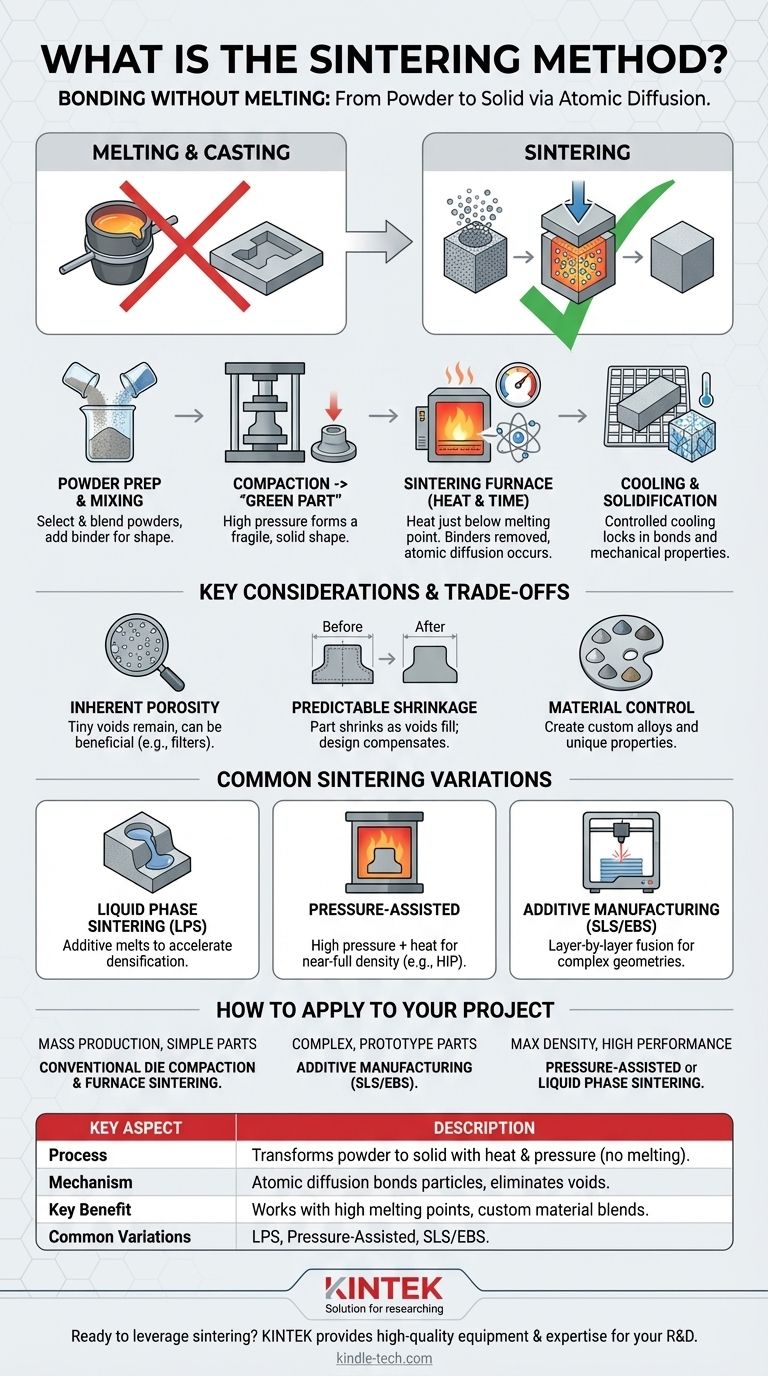

المبدأ الأساسي: الترابط دون انصهار

التلبيد هو حجر الزاوية في علم المعادن المساحيق وتصنيع السيراميك المتقدم. وهو يعمل على مبدأ يختلف عن الصب أو الطرق.

من المسحوق إلى الصلب

نقطة البداية لأي جزء مُلبَّد هي مسحوق ناعم. يمكن أن يكون هذا معدنًا، أو سيراميكًا، أو بلاستيكًا، أو مزيجًا من مواد مختلفة. تقوم العملية بضغط هذا المسحوق ثم تسخينه، مما يؤدي إلى ترابط الحبيبات الفردية وتكثيفها في قطعة متماسكة.

دور الانتشار الذري

بدلاً من تسييل المادة، يقوم التلبيد بتسخينها إلى درجة حرارة تصبح فيها الذرات متحركة للغاية. تسمح هذه الطاقة للذرات بالهجرة عبر نقاط التلامس بين جزيئات المسحوق، مما يملأ الفراغات تدريجياً ويشكل روابط معدنية أو تساهمية قوية. والنتيجة هي أن الجسيمات المنفصلة تندمج في كتلة صلبة واحدة متعددة البلورات.

لماذا لا نصهرها ببساطة؟

الذوبان والصب ليسا مثاليين دائمًا. يسمح التلبيد بإنشاء أجزاء من مواد ذات نقاط انصهار عالية للغاية (مثل التنغستن أو السيراميك) وتصنيع تركيبات سبائك فريدة قد يكون من المستحيل إنشاؤها عن طريق الصهر. كما أنه يوفر تحكمًا دقيقًا في كثافة وشكل المسامية للجزء النهائي.

تحليل خطوة بخطوة لعملية التلبيد

على الرغم من وجود العديد من الاختلافات، تتبع عملية التلبيد التقليدية مسارًا واضحًا متعدد المراحل من المسحوق السائب إلى المكون النهائي.

الخطوة 1: تحضير المسحوق والخلط

تبدأ العملية باختيار وتحضير مسحوق المادة الأساسية. غالبًا ما يتم خلط مساحيق مختلفة لإنشاء سبيكة معينة، أو تتم إضافة مادة رابطة (مثل الشمع أو البوليمر). تعمل هذه المادة الرابطة على تثبيت المسحوق مؤقتًا معًا أثناء مرحلة التشكيل الأولية.

الخطوة 2: الضغط في "جزء أخضر"

يتم تحميل خليط المسحوق في قالب أو قوالب ويخضع لضغط عالٍ. تشكل عملية الضغط هذه المسحوق بالشكل المطلوب، والذي يشار إليه الآن باسم "الجزء الأخضر". هذا الجزء هش ولكنه صلب بما يكفي للتعامل معه، حيث يتم تثبيت الجسيمات معًا بواسطة الاحتكاك الميكانيكي والمادة الرابطة.

الخطوة 3: فرن التلبيد

يوضع الجزء الأخضر في فرن ذي جو متحكم فيه. مع ارتفاع درجة الحرارة، يتم حرق المواد الرابطة أو تبخيرها. ثم يتم تثبيت درجة الحرارة أقل بقليل من نقطة انصهار المادة لفترة محددة. وخلال فترة "النقع" هذه يحدث الانتشار الذري، مما يؤدي إلى ربط الجسيمات وتكثيف الجزء.

الخطوة 4: التبريد والتصلب

أخيرًا، يتم تبريد المكون بطريقة متحكم فيها. يسمح هذا للروابط التي تشكلت حديثًا بالتصلب وتكوين البنية البلورية المطلوبة، مما يثبت الخصائص الميكانيكية النهائية للجزء مثل القوة والصلابة.

فهم المفاضلات والاعتبارات الرئيسية

التلبيد تقنية قوية، لكن فعاليتها تعتمد على فهم خصائصها وقيودها المتأصلة.

المسامية المتأصلة

نظرًا لعدم صهر المادة، غالبًا ما تظل فراغات صغيرة أو مسام في الجزء النهائي. في حين أن الهدف هو تقليل هذه المسامية، إلا أنها سمة طبيعية للعملية. في بعض التطبيقات، مثل المحامل ذاتية التشحيم أو المرشحات، تكون هذه المسامية في الواقع ميزة مرغوبة.

الانكماش المتوقع

نظرًا لأن الفراغات بين الجسيمات يتم التخلص منها أثناء التسخين، فإن الجزء ينكمش حتمًا. هذا الانكماش يمكن التنبؤ به ويجب حسابه وتعويضه بدقة أثناء تصميم قالب الضغط الأولي لضمان تلبية الجزء النهائي للتفاوتات الأبعاد.

التحكم في المواد والخصائص

تتمثل إحدى أكبر نقاط قوة التلبيد في القدرة على إنشاء خلطات مواد مخصصة. من خلال خلط أنواع مختلفة من المساحيق (على سبيل المثال، الحديد مع النحاس أو الكربون)، يمكن للمصنعين هندسة أجزاء ذات خصائص محددة للغاية ومصممة خصيصًا للتطبيق.

الاختلافات الشائعة في طريقة التلبيد

تستخدم التصنيع الحديث العديد من تقنيات التلبيد المتخصصة لتحقيق نتائج مختلفة.

التلبيد بالطور السائل (LPS)

في هذه الطريقة، يتم خلط كمية صغيرة من مادة مضافة ذات نقطة انصهار أقل مع المسحوق الأساسي. أثناء التسخين، تذوب هذه المادة المضافة وتتدفق في المسام بين الجسيمات الأساسية الصلبة، مما يسرع عملية التكثيف وينتج عنه جزء أقوى وأقل مسامية.

التلبيد بمساعدة الضغط

تطبق تقنيات مثل الضغط متساوي القياس الساخن (HIP) ضغطًا عاليًا بالتزامن مع الحرارة. يساعد هذا الضغط الخارجي على انهيار الفراغات بشكل أكثر فعالية، مما يؤدي إلى كثافة شبه كاملة وخصائص ميكانيكية فائقة.

التصنيع بالإضافة (SLS و EBS)

التلبيد بالليزر الانتقائي (SLS) والتلبيد بالحزمة الإلكترونية (EBS) هما طريقتان للطباعة ثلاثية الأبعاد. إنهما تستخدمان شعاعًا عالي الطاقة لتلبيد المسحوق طبقة تلو الأخرى، مما يدمج المادة أثناء بناء الكائن. يلغي هذا الحاجة إلى قالب ضغط ويمكّن من إنشاء أشكال هندسية معقدة للغاية.

كيفية تطبيق هذا على مشروعك

يعتمد اختيارك لطريقة التلبيد كليًا على متطلبات المكون الخاص بك، بما في ذلك التعقيد والحجم والأداء.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأجزاء البسيطة: يعتبر الضغط بالقالب التقليدي يليه التلبيد في الفرن هو الطريقة السائدة والأكثر اقتصادية.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء معقدة للغاية، أو ذات حجم منخفض، أو نماذج أولية: يوفر التلبيد بالليزر الانتقائي (SLS) وتقنيات التصنيع الإضافية الأخرى حرية تصميم لا مثيل لها.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الكثافة والقوة الميكانيكية: فإن الطرق المساعدة بالضغط أو التلبيد بالطور السائل ضرورية لإنشاء مكونات حرجة عالية الأداء.

من خلال فهم هذه المبادئ، يمكنك الاستفادة من التلبيد لتصنيع أجزاء قوية ودقيقة ومصنوعة من مجموعة واسعة بشكل استثنائي من المواد المتقدمة.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| العملية | تحويل المسحوق إلى جسم صلب باستخدام الحرارة (أقل من نقطة الانصهار) والضغط. |

| الآلية | الانتشار الذري يربط الجسيمات معًا، ويزيل الفراغات ويكثف الجزء. |

| الميزة الرئيسية | إنشاء أجزاء من مواد ذات نقاط انصهار عالية ويسمح بخلطات مواد فريدة. |

| الاختلافات الشائعة | التلبيد بالطور السائل (LPS)، التلبيد بمساعدة الضغط، التلبيد بالليزر الانتقائي (SLS). |

هل أنت مستعد للاستفادة من التلبيد لمشاريع مختبرك؟ تتخصص KINTEK في توفير معدات المختبر والمواد الاستهلاكية عالية الجودة اللازمة لعمليات التلبيد المتقدمة. سواء كنت بحاجة إلى فرن تلبيد دقيق، أو مساحيق معدنية أو سيراميكية محددة، أو مشورة الخبراء بشأن اختيار الطريقة، فإن فريقنا هنا لدعم أهداف البحث والتطوير والإنتاج لديك. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في إنشاء أجزاء أقوى وأكثر تعقيدًا!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي الوظائف الرئيسية لفرن التلبيد بالضغط الساخن الفراغي؟ إنتاج حبيبات سيراميك نيتريد اليورانيوم عالية الكثافة

- كيف يسهل فرن التلبيد بالكبس الساخن بالفراغ التكثيف العالي لسبائك Al-30%Sc؟