لا توجد درجة حرارة واحدة لتكليس السيراميك. بدلاً من ذلك، يتم تحديد درجة الحرارة الصحيحة من خلال المادة المحددة والخصائص النهائية المرغوبة. كقاعدة عامة، يتطلب التكليس درجة حرارة تزيد عن 60٪ من درجة الحرارة المطلقة لانصهار المادة (Tm)، والتي غالبًا ما تقع في نطاق 1300 درجة مئوية إلى 1500 درجة مئوية للسيراميك التقني الشائع مثل الزركونيا.

الخلاصة الأساسية هي أن درجة حرارة التكليس ليست رقمًا ثابتًا بل متغيرًا حاسمًا في عملية خاضعة للرقابة. الهدف هو تطبيق طاقة حرارية كافية فقط لدمج جزيئات السيراميك في كتلة صلبة وكثيفة دون التسبب في عيوب ناتجة عن الحرارة المفرطة.

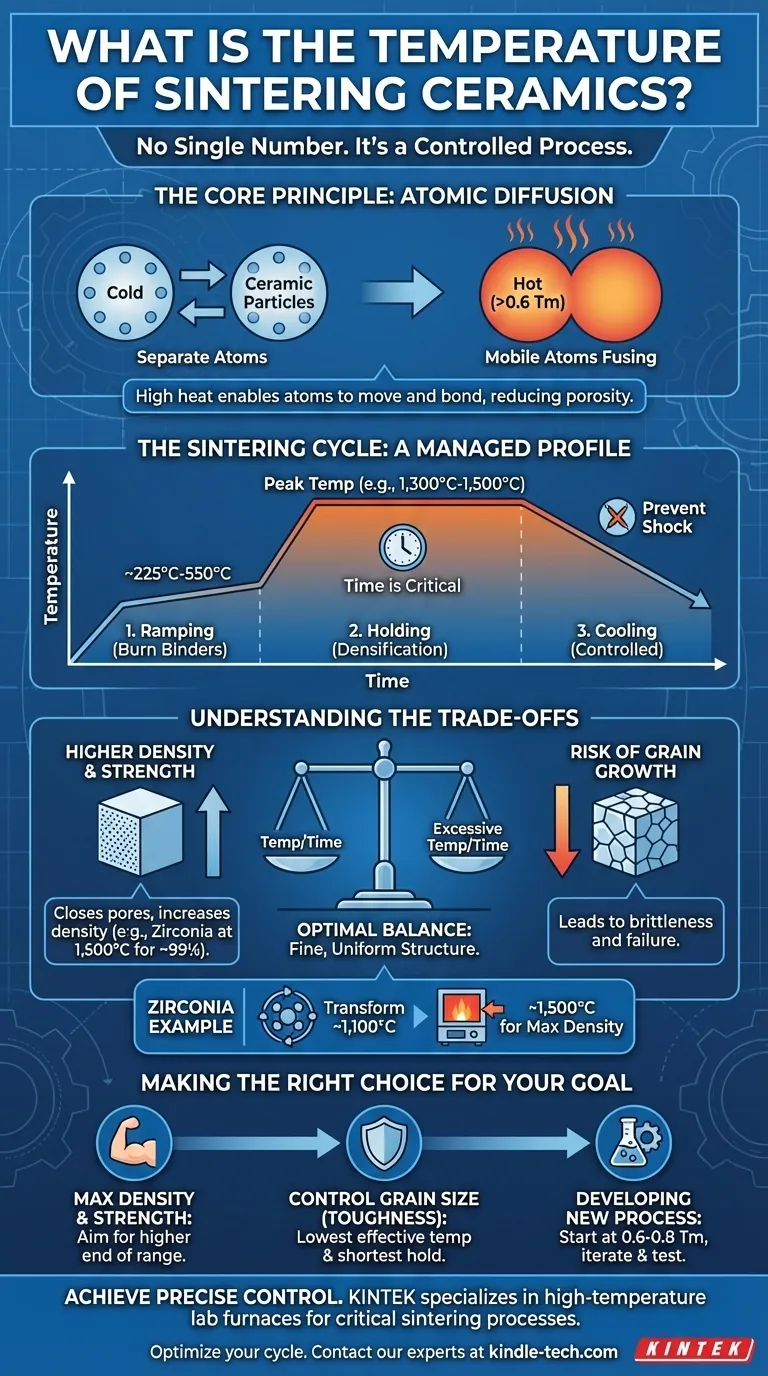

المبدأ الأساسي: درجة الحرارة والانتشار

الغرض الأساسي من تسخين السيراميك هو تمكين الانتشار الذري. عند درجات الحرارة العالية، تصبح الذرات عند نقاط التلامس بين جزيئات مسحوق السيراميك الفردية متحركة، مما يسمح للجزيئات بالاندماج معًا.

"القاعدة العامة": التكليس ودرجة الانصهار (Tm)

نقطة انطلاق مقبولة على نطاق واسع هي أن التكليس الفعال يبدأ عند درجات حرارة تزيد عن 0.6 ضعف درجة انصهار المادة (Tm).

هذا ليس قانونًا صارمًا ولكنه إرشادي. إنه يشير إلى درجة الحرارة التي تمتلك فيها الذرات طاقة كافية للحركة والترابط، مما يقلل من الفراغ (المسامية) بين الجزيئات.

كيف تدفع درجة الحرارة الكثافة

مع زيادة درجة الحرارة، يتسارع معدل الانتشار الذري. تقلل هذه العملية من إجمالي مساحة السطح لكتلة المسحوق، وتغلق المسام، وتتسبب في انكماش المكون بأكمله وزيادة كثافته.

الهدف النهائي هو الاقتراب من الكثافة القصوى النظرية للمادة، مما يخلق جزءًا نهائيًا قويًا وغير مسامي.

التكليس عملية، وليس درجة حرارة واحدة

يتطلب تحقيق الخصائص الصحيحة ملفًا حراريًا وتبريدًا مُدارًا بعناية، يُعرف بدورة التكليس. مجرد الوصول إلى درجة حرارة الذروة ليس كافيًا.

دورة التكليس: التصعيد، التثبيت، والتبريد

تتضمن الدورة النموذجية عدة مراحل. على سبيل المثال، قد يتم تسخين الجزء ببطء إلى درجة حرارة منخفضة (على سبيل المثال، 225 درجة مئوية - 550 درجة مئوية) لحرق المواد الرابطة من عملية التصنيع.

بعد ذلك، يتم رفع درجة الحرارة بشكل أسرع إلى درجة حرارة التكليس القصوى (على سبيل المثال، 1300 درجة مئوية) وتثبيتها لمدة زمنية محددة. يحدث معظم التكثيف خلال فترة "التثبيت" أو "النقع" هذه.

أخيرًا، يتم تبريد الجزء بطريقة خاضعة للرقابة لمنع الصدمة الحرارية والتشقق.

مثال الزركونيا

يوفر الزركونيا مثالًا مثاليًا لهذا المبدأ. يخضع لتغير حاسم في التركيب البلوري (تحول الطور) حول 1100 درجة مئوية إلى 1200 درجة مئوية.

ومع ذلك، لتحقيق أعلى كثافة ممكنة (تقترب من 99٪)، غالبًا ما يتم حرق الزركونيا في أفران بالقرب من 1500 درجة مئوية. وهذا يوضح أن درجة حرارة التكليس المثلى غالبًا ما تكون أعلى بكثير من درجة حرارة تحول المادة.

فهم المفاضلات

يتضمن اختيار درجة حرارة التكليس الموازنة بين العوامل المتنافسة. إنه قرار حاسم يؤثر بشكل مباشر على الخصائص الميكانيكية والفيزيائية النهائية للجزء السيراميكي.

درجة الحرارة مقابل الكثافة النهائية

تؤدي درجات الحرارة الأعلى عمومًا إلى كثافة أعلى، وبالتالي قوة أكبر. يوضح مثال الزركونيا أن الحرق عند 1500 درجة مئوية ينتج جزءًا أكثر كثافة من الحرق عند 1200 درجة مئوية.

هذه مفاضلة مباشرة بين تكلفة الطاقة للفرن ومتطلبات أداء المكون النهائي.

خطر التكليس المفرط

يمكن أن تؤدي درجة الحرارة المفرطة أو إبقاء الجزء عند درجة الحرارة القصوى لفترة طويلة جدًا إلى نمو الحبيبات. في حين أن الجزء قد يكون كثيفًا، فإن الحبيبات البلورية الكبيرة بشكل غير طبيعي يمكن أن تجعل السيراميك هشًا وعرضة للفشل.

العملية المثالية تحقق أقصى كثافة مع الحفاظ على هيكل حبيبي ناعم وموحد.

الوقت كعامل حاسم

تعتبر مدة التثبيت عند درجة الحرارة القصوى مهمة بنفس أهمية درجة الحرارة نفسها. يسمح وقت التثبيت الأطول (على سبيل المثال، 180 دقيقة مقابل 40 دقيقة) بمزيد من الوقت للانتشار، مما قد يزيد الكثافة ولكنه يخاطر أيضًا بنمو الحبيبات غير المرغوب فيه.

اتخاذ الخيار الصحيح لهدفك

يعتمد ملف التكليس الأمثل بالكامل على هدفك. استخدم هذه المبادئ لتوجيه عملية اتخاذ القرار لديك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الكثافة والقوة: فمن المحتمل أن تحتاج إلى التكليس عند الطرف الأعلى من النطاق الموصى به للمادة، وغالبًا ما يكون أعلى بكثير من أي درجات حرارة تحول للطور.

- إذا كان تركيزك الأساسي هو التحكم في حجم الحبيبات لضمان المتانة: يجب أن تهدف إلى أدنى درجة حرارة فعالة وأقصر وقت تثبيت يحقق الحد الأدنى من الكثافة المطلوبة.

- إذا كنت تقوم بتطوير عملية سيراميك جديدة: ابدأ بالإرشادات التي تتراوح بين 0.6-0.8 ضعف درجة انصهار المادة (Tm) وقم بإجراء اختبارات تكرارية للعثور على التوازن المثالي بين درجة الحرارة والوقت والخصائص النهائية.

إتقان ملف التكليس يمنحك سيطرة دقيقة على الأداء النهائي لمواد السيراميك الخاصة بك.

جدول ملخص:

| مادة السيراميك | نطاق التكليس النموذجي | الاعتبار الرئيسي |

|---|---|---|

| الزركونيا | حوالي 1,300 درجة مئوية إلى 1,500 درجة مئوية | درجات الحرارة الأعلى (على سبيل المثال، 1,500 درجة مئوية) تحقق كثافة تقارب 99٪. |

| السيراميك التقني العام | >60٪ من درجة الانصهار (Tm) | إرشاد مبدئي؛ درجة الحرارة المثلى توازن بين الكثافة ونمو الحبيبات. |

تحقيق تحكم دقيق في خصائص السيراميك الخاصة بك

يعد إتقان عملية التكليس أمرًا أساسيًا لإنتاج مكونات سيراميكية عالية الأداء ذات الكثافة والقوة والمتانة الدقيقة التي تتطلبها. يعتبر فرن المختبر المناسب ضروريًا لتنفيذ ملفات درجات الحرارة الدقيقة وأوقات التثبيت المفصلة في هذه المقالة.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة لعلوم المواد والمختبرات البحثية. تم تصميم مجموعتنا من الأفران عالية الحرارة لتقديم التحكم والدقة المطلوبة لعمليات التكليس الحرجة.

دعنا نساعدك في تحسين دورة التكليس الخاصة بك. اتصل بخبرائنا اليوم لمناقشة تطبيق السيراميك المحدد الخاص بك والعثور على حل الفرن المثالي لأهدافك البحثية أو الإنتاجية.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك