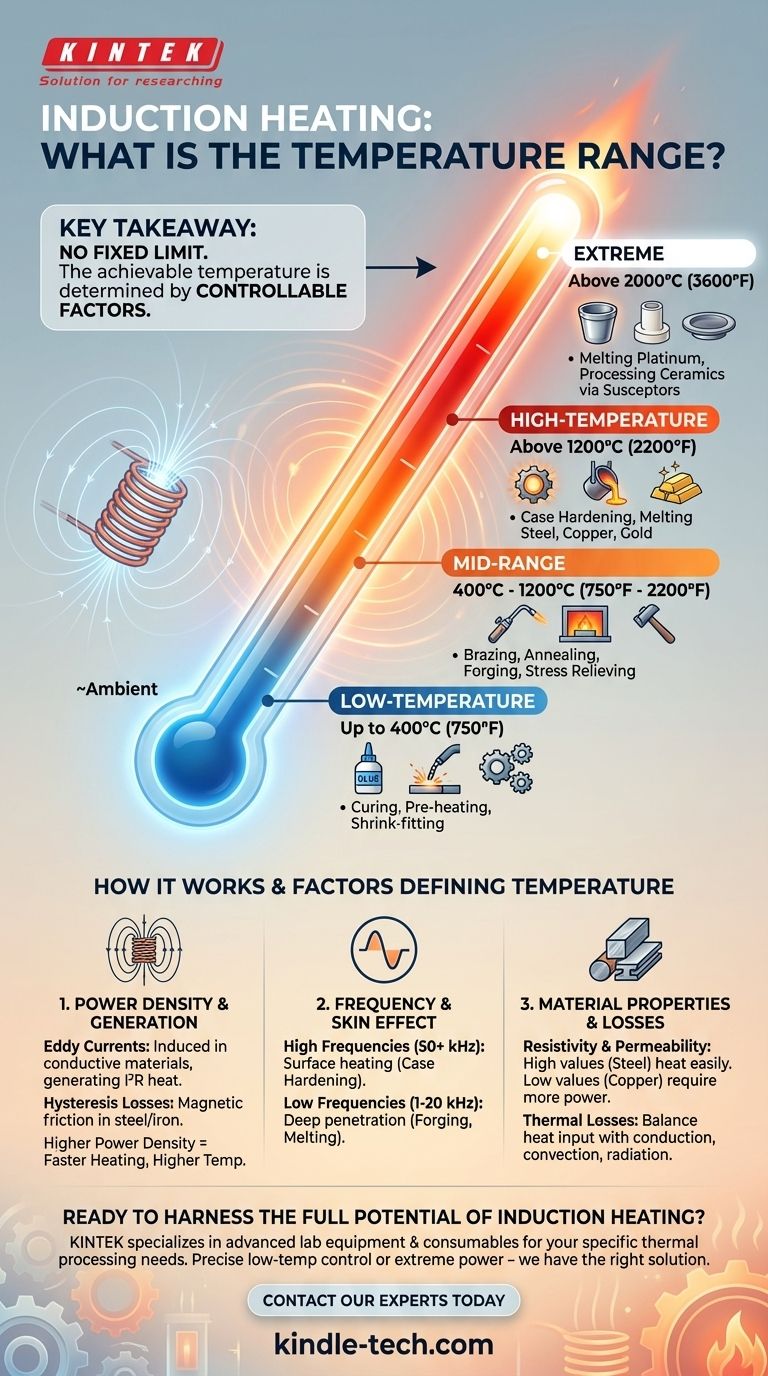

من حيث المبدأ، فإن نطاق درجة الحرارة للتسخين بالحث واسع بشكل استثنائي، وقادر على تسخين المواد الموصلة من درجات حرارة أعلى بقليل من درجة الحرارة المحيطة إلى ما يزيد عن 3000 درجة مئوية (5432 درجة فهرنهايت). درجة الحرارة النهائية ليست حدًا متأصلًا في التكنولوجيا نفسها، بل هي نتيجة للتوازن بين الطاقة المستحثة في المادة والحرارة المفقودة للبيئة. وهذا يجعلها واحدة من أكثر طرق المعالجة الحرارية المتاحة تنوعًا.

الخلاصة الهامة هي أن التسخين بالحث ليس له حد ثابت لدرجة الحرارة. بدلاً من ذلك، يتم تحديد درجة الحرارة التي يمكن تحقيقها لتطبيقك المحدد من خلال عوامل يمكن التحكم فيها: قوة وتردد نظام الحث، والخصائص الفيزيائية للمادة التي تقوم بتسخينها.

كيف يولد الحث درجة الحرارة

لفهم نطاق درجة الحرارة، يجب عليك أولاً فهم كيفية توليد الحرارة. إنها عملية لا تلامسية تعتمد على مبادئ كهرومغناطيسية أساسية.

دور التيارات الدوامية

تولد ملفات التسخين بالحث مجالًا مغناطيسيًا قويًا ومتناوبًا بسرعة. عندما يتم وضع قطعة عمل موصلة (مثل جزء معدني) داخل هذا المجال، فإن المجال يحفز تيارات كهربائية دائرية داخل المادة. تسمى هذه التيارات التيارات الدوامية.

بسبب المقاومة الكهربائية الطبيعية للمادة، يولد تدفق هذه التيارات الدوامية حرارة دقيقة وفورية. هذا هو نفس مبدأ التسخين I²R الذي يحدث في أي سلك مقاوم.

فقدان التخلفية

في المواد المغناطيسية مثل الحديد والصلب، يوجد تأثير تسخين ثانوي. يتسبب الانعكاس السريع للمجال المغناطيسي في احتكاك على المستوى الجزيئي حيث تقاوم المجالات المغناطيسية تغيير اتجاهها. وهذا يخلق فقدان التخلفية، والذي يولد أيضًا حرارة.

يحدث هذا التأثير فقط في المواد المغناطيسية ويتوقف بمجرد تسخين المادة فوق درجة حرارة كوري (حوالي 770 درجة مئوية / 1420 درجة فهرنهايت للصلب)، وعند هذه النقطة تفقد خصائصها المغناطيسية.

العوامل التي تحدد درجة الحرارة التي يمكن تحقيقها

درجة الحرارة النهائية والسرعة التي يتم الوصول إليها هي دالة مباشرة لعدة متغيرات رئيسية. إتقان هذه العوامل هو مفتاح المعالجة بالحث الناجحة.

كثافة الطاقة

هذا هو العامل الأكثر أهمية. تشير كثافة الطاقة إلى مقدار الطاقة التي يتم توصيلها إلى منطقة سطحية أو حجم معين من قطعة العمل. تؤدي كثافة الطاقة الأعلى إلى معدل تسخين أسرع ودرجة حرارة قصوى أعلى قبل أن تصبح فقدان الحرارة مهيمنة.

اختيار التردد

يحدد تردد التيار المتردد في الملف مدى عمق اختراق الحرارة للجزء. يُعرف هذا باسم تأثير الجلد.

- الترددات العالية (50 كيلو هرتز - 200+ كيلو هرتز): تركز التيارات الدوامية في طبقة رقيقة بالقرب من السطح. هذا مثالي لتطبيقات مثل التصليد السطحي، حيث تحتاج إلى سطح صلب دون التأثير على اللب.

- الترددات المنخفضة (1 كيلو هرتز - 20 كيلو هرتز): تخترق المادة بشكل أعمق. يستخدم هذا للتسخين الشامل للأجزاء الكبيرة للتطريق أو لصهر كميات كبيرة من المعدن.

خصائص المواد

تلعب مادة قطعة العمل نفسها دورًا حاسمًا. المقاومة الكهربائية والنفاذية المغناطيسية هما أهم خاصيتين.

المواد ذات المقاومة العالية والنفاذية العالية (مثل الفولاذ الكربوني) تسخن بسهولة وكفاءة عالية. المواد ذات المقاومة المنخفضة (مثل النحاس أو الألومنيوم) أكثر صعوبة في التسخين وتتطلب طاقة أعلى بكثير وتصميمات ملفات متخصصة.

فقدان الحرارة

تفقد قطعة العمل التي يتم تسخينها الحرارة إلى محيطها في وقت واحد من خلال التوصيل والحمل الحراري والإشعاع. يتم الوصول إلى درجة الحرارة القصوى عندما يتساوى معدل الحرارة المتولدة بالحث مع معدل الحرارة المفقودة. للوصول إلى درجات حرارة عالية جدًا، يجب عليك إما زيادة مدخلات الطاقة أو تقليل فقدان الحرارة، على سبيل المثال، باستخدام مواد عازلة.

نطاقات درجات الحرارة العملية حسب التطبيق

على الرغم من أنها واسعة نظريًا، إلا أن نطاق درجة الحرارة يُفهم بشكل أفضل من خلال تطبيقاته الصناعية الشائعة.

تطبيقات درجات الحرارة المنخفضة (حتى 400 درجة مئوية / 750 درجة فهرنهايت)

تتطلب هذه العمليات تسخينًا لطيفًا ومتحكمًا فيه. تشمل الأمثلة التسخين المسبق للحام، ومعالجة المواد اللاصقة والطلاءات، والتركيب بالانكماش للمكونات الميكانيكية.

تطبيقات المدى المتوسط (400 درجة مئوية - 1200 درجة مئوية / 750 درجة فهرنهايت - 2200 درجة فهرنهايت)

هذه هي الفئة الأوسع ونقطة قوة أساسية للحث. تشمل عمليات مثل اللحام بالنحاس، واللحام بالقصدير، والتلدين، وتخفيف الإجهاد، والتطريق، حيث تكون الدقة والتحكم والتسخين السريع أمرًا بالغ الأهمية.

تطبيقات درجات الحرارة العالية (فوق 1200 درجة مئوية / 2200 درجة فهرنهايت)

يستخدم هذا النطاق لعمليات التحويل. على سبيل المثال، يتضمن التصليد السطحي للصلب تسخين السطح فوق درجة حرارة تحوله (غالبًا >900 درجة مئوية) ثم إخماده. يندرج صهر المعادن مثل الفولاذ والنحاس والذهب بالحث أيضًا ضمن هذه الفئة.

درجات الحرارة القصوى (فوق 2000 درجة مئوية / 3600 درجة فهرنهايت)

الوصول إلى هذه الدرجات ممكن ولكنه متخصص للغاية. يستخدم لصهر المعادن المقاومة للحرارة مثل البلاتين أو لتسخين مستقبلات الجرافيت لمعالجة المواد غير الموصلة مثل السيراميك عند درجات حرارة عالية جدًا.

فهم المفاضلات والقيود

التسخين بالحث قوي، لكنه ليس حلاً عالميًا. فهم حدوده أمر بالغ الأهمية للتطبيق الصحيح.

توافق المواد

يمكن للتسخين بالحث تسخين المواد الموصلة كهربائيًا فقط بشكل مباشر. لا يمكن تسخين المواد غير الموصلة مثل معظم السيراميك والزجاج والبلاستيك بشكل مباشر. الحل البديل هو استخدام مستقبل موصل (مثل بوتقة الجرافيت) يتم تسخينه بالحث وينقل حرارته إلى المادة غير الموصلة.

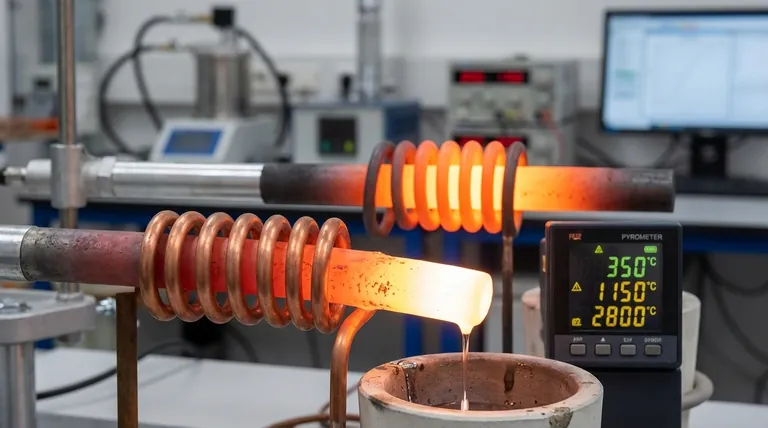

تحدي التحكم في درجة الحرارة

بينما يوفر الحث تسخينًا سريعًا، يتطلب الحفاظ على درجة حرارة معينة نظام تحكم متطورًا. يتضمن هذا عادةً مقياس حرارة (لقياس درجة الحرارة بدون تلامس) أو مزدوج حراري يوفر تغذية راجعة في الوقت الفعلي لمصدر طاقة الحث، والذي يقوم بعد ذلك بتعديل إنتاجه للحفاظ على درجة الحرارة المستهدفة.

الهندسة وتصميم الملف

ترتبط فعالية التسخين بالحث ارتباطًا جوهريًا بتصميم ملف الحث وقربه من قطعة العمل. يمكن أن تؤدي الأشكال الهندسية المعقدة للأجزاء إلى تسخين غير متساوٍ، حيث تصبح بعض المناطق أكثر سخونة من غيرها. تصميم الملف المناسب هو تخصص هندسي بحد ذاته وهو أمر بالغ الأهمية لنجاح المشروع.

اتخاذ الخيار الصحيح لعمليتك

يعني تنوع الحث أن الإعداد الأمثل يعتمد كليًا على هدفك.

- إذا كان تركيزك الأساسي هو التصليد السطحي: ستحتاج إلى نظام عالي التردد لتركيز الحرارة على السطح وكثافة طاقة عالية للتسخين السريع قبل أن يتأثر اللب.

- إذا كان تركيزك الأساسي هو التسخين الشامل للتطريق: يلزم نظام منخفض التردد لضمان اختراق عميق للطاقة للحصول على قالب مسخن بشكل موحد.

- إذا كان تركيزك الأساسي هو صهر المعادن ذات المقاومة المنخفضة مثل الألومنيوم: يجب عليك التخطيط لنظام عالي الطاقة جدًا وملف وبوتقة مصممين بعناية للتغلب على ميل المادة لمقاومة التسخين.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في درجة الحرارة للحام بالنحاس: يجب أن تتضمن مواصفات نظامك وحدة تحكم في درجة الحرارة ذات حلقة مغلقة مع مقياس حرارة أو تغذية راجعة من المزدوج الحراري.

من خلال مطابقة قوة النظام وتردده مع مادتك وأهداف عمليتك، يمكنك تسخير التسخين بالحث لأي تطبيق حراري تقريبًا.

جدول ملخص:

| فئة التطبيق | نطاق درجة الحرارة النموذجي | العمليات الشائعة |

|---|---|---|

| درجة حرارة منخفضة | حتى 400 درجة مئوية (750 درجة فهرنهايت) | معالجة المواد اللاصقة، التسخين المسبق، التركيب بالانكماش |

| مدى متوسط | 400 درجة مئوية - 1200 درجة مئوية (750 درجة فهرنهايت - 2200 درجة فهرنهايت) | اللحام بالنحاس، التلدين، التطريق، تخفيف الإجهاد |

| درجة حرارة عالية | فوق 1200 درجة مئوية (2200 درجة فهرنهايت) | التصليد السطحي، صهر الفولاذ/النحاس/الذهب |

| قصوى | فوق 2000 درجة مئوية (3600 درجة فهرنهايت) | صهر البلاتين، معالجة السيراميك عبر المستقبلات |

هل أنت مستعد لتسخير الإمكانات الكاملة للتسخين بالحث لمختبرك أو عملية إنتاجك؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مختبرية متقدمة مصممة خصيصًا لتلبية احتياجات المعالجة الحرارية الخاصة بك. سواء كنت تحتاج إلى تحكم دقيق في درجات الحرارة المنخفضة أو القدرة على الوصول إلى درجات حرارة قصوى، فإن خبرتنا تضمن حصولك على حل التسخين بالحث المناسب لتحقيق أقصى قدر من الكفاءة والنتائج.

اتصل بخبرائنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لـ KINTEK رفع مستوى قدراتك في المعالجة الحرارية.

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- هندسة السيراميك المتقدم الدقيق أكسيد الألومنيوم Al2O3 مشتت حراري للعزل

- مناخل ومكائن اختبار معملية

يسأل الناس أيضًا

- ما هي المواد المستخدمة في صنع عنصر التسخين؟ اختر السبيكة المناسبة لتطبيقك

- ما هي نقطة انصهار كربيد السيليكون (SiC)؟ اكتشف الاستقرار الحراري الفائق لكربيد السيليكون

- ما هو نوع المعدن المستخدم في عناصر التسخين؟ دليل المواد لكل درجة حرارة وغلاف جوي

- ما هي درجة الحرارة القصوى لعنصر التسخين المصنوع من كربيد السيليكون (SiC)؟ افتح مفتاح طول العمر والأداء

- ما هي استخدامات قضيب كربيد السيليكون؟ الحل الأمثل للتدفئة في درجات الحرارة القصوى