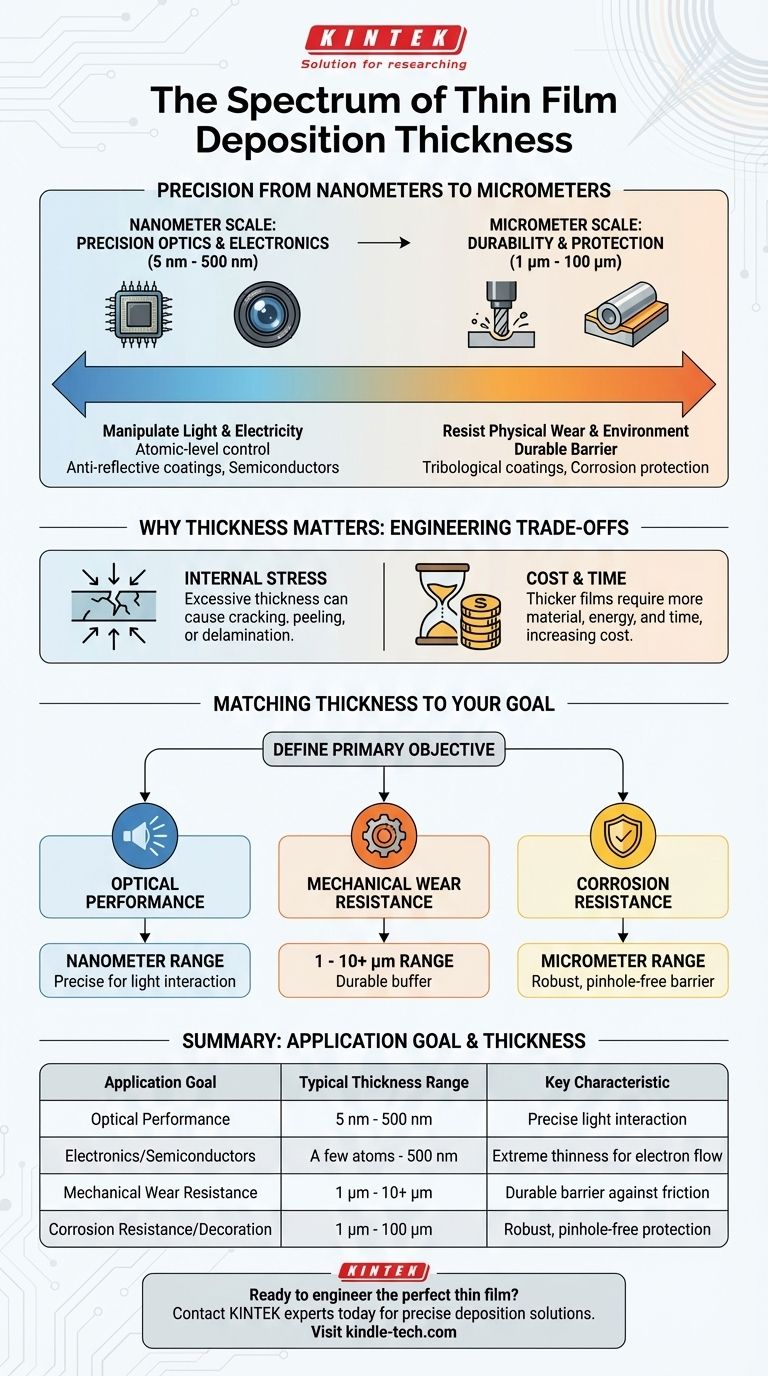

في ترسيب الأغشية الرقيقة، لا يمثل سمك الفيلم قيمة واحدة بل نطاقًا واسعًا، يمتد من بضعة نانومترات فقط (عدد قليل من الذرات) وصولاً إلى حوالي 100 ميكرومتر. يتيح هذا النطاق الهائل للتكنولوجيا خدمة مجموعة واسعة من التطبيقات الصناعية والعلمية شديدة التحديد.

المبدأ الأساسي الذي يجب فهمه هو أن سمك الفيلم يمليه وظيفته المقصودة بالكامل. لا يوجد سمك "قياسي"؛ بدلاً من ذلك، يتم تصميم كل طبقة بالبعد الدقيق المطلوب لتحقيق خاصية بصرية أو ميكانيكية أو كهربائية محددة.

لماذا يكون السمك مدفوعًا بالتطبيق

السمك المطلوب للفيلم المترسب هو نتيجة مباشرة للمشكلة الفيزيائية التي صُمم لحلها. يعمل الطلاء المخصص لمعالجة الضوء على مقياس مختلف تمامًا عن ذلك المصمم لمقاومة التآكل المادي.

مقياس النانومتر: البصريات والإلكترونيات الدقيقة

بالنسبة للتطبيقات التي تتضمن معالجة الضوء أو الكهرباء، فإن التحكم على المستوى الذري أمر بالغ الأهمية.

تم تصميم الأفلام في هذا النطاق، والتي تتراوح غالبًا بين 5 نانومتر و 500 نانومتر، للتفاعل مع أطوال موجية محددة من الضوء. على سبيل المثال، يجب أن يكون للطلاءات المضادة للانعكاس على النظارات أو عدسات الكاميرا سمك يمثل جزءًا دقيقًا من الطول الموجي للضوء لإحداث تداخل مدمر وإلغاء الانعكاسات.

في تصنيع أشباه الموصلات، يمكن أن تكون طبقات المواد سميكة بضع ذرات فقط. هذا الرقيق الشديد ضروري للتحكم في تدفق الإلكترونات وإنشاء هياكل الترانزستور المعقدة التي تشغل الإلكترونيات الحديثة.

مقياس الميكرومتر: المتانة والحماية

عندما يكون الهدف الأساسي هو حماية السطح من التلف المادي، يلزم المزيد من المواد.

تتراوح سماكة الطلاءات للتطبيقات الاحتكاكية - مثل تقليل الاحتكاك والتآكل على أدوات القطع أو مكونات المحرك - عادةً من 1 إلى 10 ميكرومتر. يوفر هذا السمك حاجزًا متينًا من المواد الصلبة يمكنه تحمل الإجهاد الميكانيكي الكبير والتآكل بمرور الوقت.

وبالمثل، غالبًا ما تقع الطلاءات الزخرفية أو المقاومة للتآكل في نطاق الميكرومتر لضمان أنها قوية بما يكفي لمقاومة الخدوش والأضرار البيئية مع توفير مظهر موحد.

فهم المفاضلات في السمك

ليس دائمًا ترسيب فيلم أكثر سمكًا هو الحل الأفضل. تتضمن العملية مفاضلات هندسية حاسمة تحد من السمك العملي لأي مادة وتطبيق معينين.

مشكلة الإجهاد الداخلي

كلما زاد سمك الفيلم أثناء الترسيب، تتراكم الإجهادات الداخلية داخل المادة. إذا أصبح هذا الإجهاد مرتفعًا جدًا، فقد يتجاوز قوة الالتصاق التي تربط الفيلم بالركيزة.

يمكن أن يتسبب ذلك في تشقق الطلاء أو تقشره أو انفصاله بالكامل، مما يؤدي إلى فشل كامل للجزء. تعد إدارة هذا الإجهاد الداخلي تحديًا رئيسيًا في تطوير الطلاءات الواقية السميكة.

تأثير التكلفة والوقت

تستغرق عمليات الترسيب وقتًا وتستهلك مواد المصدر والطاقة. ونتيجة لذلك، فإن الفيلم الأكثر سمكًا يكون دائمًا تقريبًا أكثر تكلفة ويستغرق وقتًا أطول في الإنتاج.

يجب على المهندسين بالتالي إيجاد الحد الأدنى من السمك المطلوب لتحقيق الأداء المطلوب، مع الموازنة بين الوظائف وتكلفة التصنيع والإنتاجية. يجب أن يكون الفيلم سميكًا بقدر ما يحتاج إليه تمامًا.

مطابقة السمك لهدفك

لتحديد السمك الصحيح، يجب عليك أولاً تحديد هدفك الأساسي. المتطلب الوظيفي هو العامل الأكثر أهمية في قرار الهندسة بأكمله.

- إذا كان تركيزك الأساسي على الأداء البصري: سيكون سمك الفيلم في نطاق النانومتر، محسوبًا بدقة للتفاعل مع أطوال موجية محددة من الضوء.

- إذا كان تركيزك الأساسي على مقاومة التآكل الميكانيكي: ستعمل في نطاق الميكرومتر من رقم واحد إلى رقمين منخفضين لتوفير مخزن مؤقت كافٍ من المواد المتينة.

- إذا كان تركيزك الأساسي على مقاومة التآكل: من المرجح أن يكون السمك في نطاق الميكرومتر لضمان حاجز كامل وخالٍ من الثقوب ضد البيئة.

في النهاية، السمك الصحيح للفيلم هو قرار هندسي دقيق، يوازن بين المتطلبات الوظيفية للتطبيق والقيود الفيزيائية والاقتصادية لعملية الترسيب.

جدول ملخص:

| هدف التطبيق | نطاق السمك النموذجي | الخاصية الرئيسية |

|---|---|---|

| الأداء البصري | 5 نانومتر - 500 نانومتر | تحكم دقيق لتفاعل الضوء (مثل الطلاءات المضادة للانعكاس) |

| الإلكترونيات/أشباه الموصلات | بضع ذرات - 500 نانومتر | رقيق للغاية للتحكم في تدفق الإلكترونات |

| مقاومة التآكل الميكانيكي | 1 ميكرومتر - 10+ ميكرومتر | حاجز متين ضد الاحتكاك والتآكل |

| مقاومة التآكل/الزخرفة | 1 ميكرومتر - 100 ميكرومتر | حاجز قوي وخالٍ من الثقوب للحماية والمظهر |

هل أنت مستعد لتصميم الفيلم الرقيق المثالي لتطبيقك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لتحقيق ترسيب دقيق وموثوق للأفلام. سواء كان مشروعك يتطلب دقة نانومترية لأشباه الموصلات أو طلاءات متينة بسمك ميكرومتر، فإن حلولنا تساعدك على الموازنة بين الأداء والفعالية من حيث التكلفة.

اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم ابتكار الأفلام الرقيقة في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

يسأل الناس أيضًا

- ما هو المعزز بالبلازما؟ دليل للتصنيع عالي الدقة ودرجات الحرارة المنخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة