في جوهره، التخمير هو معالجة حرارية تصحيحية تُطبق على مجموعة واسعة من المعادن التي أصبحت صلبة أو مُجهدة أثناء التصنيع. تشمل المواد الأكثر شيوعًا التي تخضع للتخمير أنواعًا مختلفة من الفولاذ (الكربوني، وسبائك، والمقاوم للصدأ)، وسبائك فائقة مثل الإنكونيل، والمعادن غير الحديدية مثل الألمنيوم والنحاس الأصفر والنحاس. تُستخدم هذه العملية لاستعادة الليونة وتخفيف الإجهادات الداخلية، مما يجعل المادة أسهل في التشغيل.

الخلاصة الرئيسية هي أن التخمير لا يُعرَّف بالمنتج النهائي، بل بحالة المادة. إنها عملية أساسية تُستخدم كلما أصبحت المعدن هشًا للغاية بسبب التصنيع، مما يتطلب "إعادة ضبط" إلى حالة أكثر ليونة وقابلية للتشغيل.

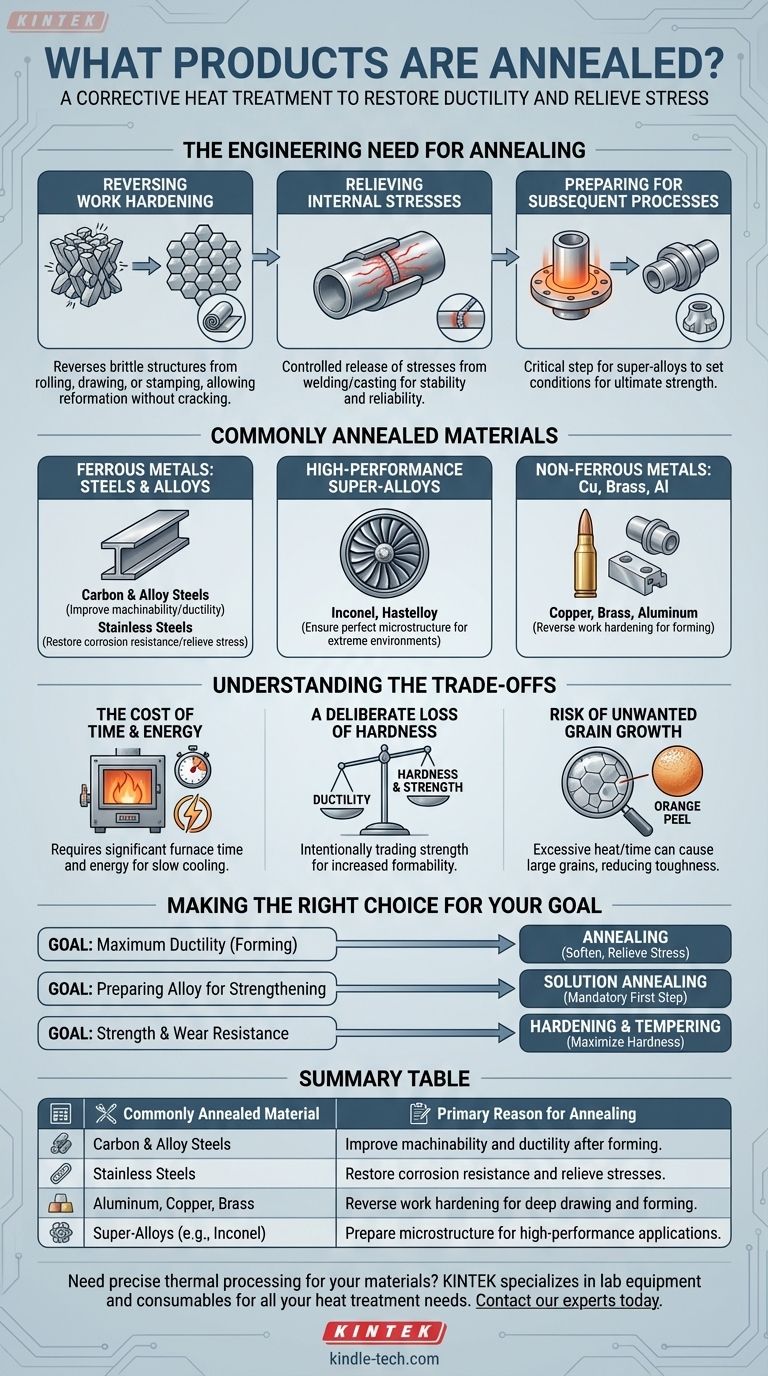

الحاجة الهندسية للتخمير

التخمير ليس خطوة عشوائية؛ بل هو حل دقيق للمشاكل التي تنشأ أثناء تشكيل المعادن. عندما تُثنى المعادن أو تُمدد أو تُشغل آليًا، يتغير تركيبها البلوري الداخلي، مما يؤدي إلى زيادة الصلابة والهشاشة.

عكس تصلب العمل

تؤدي العديد من عمليات التصنيع، مثل الدرفلة أو السحب أو الختم، إلى تصلب العمل (work hardening). هذا يجعل المعدن أقوى ولكنه يقلل أيضًا بشكل كبير من ليونته.

يعكس التخمير هذا عن طريق تسخين المعدن، مما يسمح للبنية البلورية بإعادة التشكيل إلى حالة أكثر تجانسًا وأقل إجهادًا. وهذا يجعل عمليات التشكيل اللاحقة ممكنة دون خطر التشقق.

تخفيف الإجهادات الداخلية

يمكن أن تُدخل العمليات مثل اللحام أو الصب إجهادات داخلية كبيرة داخل المادة. يمكن أن تؤدي هذه الإجهادات الخفية إلى فشل مبكر أو عدم استقرار في الأبعاد بمرور الوقت.

عن طريق تسخين المادة بشكل موحد والسماح لها بالتبريد ببطء، يوفر التخمير طريقة مُتحكَّم بها لإطلاق هذه الإجهادات، مما ينتج عنه مكون أكثر استقرارًا وموثوقية.

التحضير للعمليات اللاحقة

بالنسبة لبعض السبائك عالية الأداء، يعد التخمير خطوة تحضيرية حاسمة.

على سبيل المثال، غالبًا ما يتم "تخمير المحلول" لـ الفولاذ المقسَّى بالترسيب (مثل الفولاذ المقاوم للصدأ 17-4 أو 15-5) والسبائك الفائقة لوضعها في الحالة الصحيحة لعملية تقسية نهائية، والتي تمنحها قوتها القصوى.

نظرة على المواد الشائعة التي تخضع للتخمير

بينما المبدأ عالمي، يختلف تطبيق التخمير بناءً على خصائص المادة واستخدامها المقصود.

المعادن الحديدية: الفولاذ والسبائك

الفولاذ وسبائكه هي المواد الأكثر خضوعًا للتخمير. هذه العملية ضرورية لتحسين قابلية تشغيل الفولاذ عالي الكربون أو جعل فولاذ السبائك مرنًا بما يكفي لعمليات التشكيل المعقدة.

بالنسبة للفولاذ المقاوم للصدأ، يلعب التخمير أيضًا دورًا حيويًا في استعادة أقصى قدر من مقاومة التآكل، والتي يمكن أن تتأثر سلبًا أثناء التصنيع.

السبائك الفائقة عالية الأداء

تُستخدم مواد مثل الإنكونيل (Inconel) و الهاستلوي (Hastelloy) في البيئات القصوى حيث لا يمكن المساومة على سلامة المادة.

تخضع هذه السبائك لدورات تخمير دقيقة، غالبًا في فرن تفريغ، لضمان بنية مجهرية مثالية وخالية من العيوب قبل وضعها في الخدمة في تطبيقات الفضاء الجوي أو المعالجة الكيميائية.

المعادن غير الحديدية: النحاس والنحاس الأصفر والألمنيوم

يُعرف النحاس والنحاس الأصفر بتصلب العمل بسرعة كبيرة. في عمليات مثل السحب العميق لعلبة ذخيرة نحاسية، يجب تخمير المادة بين كل مرحلة سحب لمنعها من أن تصبح هشة للغاية وتتشقق.

يتم أيضًا تخمير الألمنيوم بشكل متكرر لتليينه لعمليات التشكيل، خاصة لإنتاج أجزاء ذات أشكال معقدة.

فهم المفاضلات

التخمير أداة قوية، ولكنه ينطوي على مفاضلات واضحة ومقصودة يجب على المهندسين أخذها في الاعتبار.

تكلفة الوقت والطاقة

تُعرَّف عملية التخمير بـ معدل التبريد البطيء. يتطلب هذا وقتًا كبيرًا في الفرن واستهلاكًا للطاقة، مما يضيف وقتًا وتكلفة إلى دورة التصنيع.

فقدان مقصود للصلابة

الهدف الأساسي من التخمير هو زيادة الليونة، وهو ما يأتي على حساب مباشر للصلابة وقوة الشد. أنت تتاجر عمدًا بالقوة مقابل القابلية للتشكيل.

هذا تمييز حاسم عن المعالجات الحرارية الأخرى مثل التقسية والتطبيع، حيث يكون الهدف هو زيادة صلابة المادة إلى أقصى حد.

خطر نمو الحبيبات غير المرغوب فيه

تتضمن المرحلة النهائية من التخمير نمو الحبيبات، حيث تتوسع البلورات المعاد تشكيلها في المعدن. إذا كانت درجة الحرارة مرتفعة جدًا أو كان وقت التثبيت طويلاً جدًا، يمكن أن تصبح هذه الحبيبات كبيرة بشكل مفرط.

يمكن أن تقلل الحبيبات الكبيرة من متانة المادة وتؤدي إلى تشطيب سطح سيئ بعد التشكيل، وهي حالة تُعرف باسم "قشر البرتقال". التحكم المناسب ضروري لتجنب ذلك.

اتخاذ الخيار الصحيح لهدفك

اختيار المعالجة الحرارية يتعلق بمطابقة العملية مع النتيجة المرجوة. التخمير هو مجرد أداة واحدة من بين العديد.

- إذا كان تركيزك الأساسي هو أقصى قدر من الليونة للتشكيل: التخمير هو الخيار المثالي لتليين المادة وتخفيف الإجهاد ومنع التشقق أثناء التصنيع.

- إذا كان تركيزك الأساسي هو إعداد سبيكة لتقوية نهائية: تخمير المحلول هو الخطوة الأولى الإلزامية للمواد التي تخضع للتقسية بالترسيب لضمان معالجة حرارية نهائية ناجحة.

- إذا كان تركيزك الأساسي هو الصلابة ومقاومة التآكل: التقسية والتطبيع، وليس التخمير، هي العمليات المصممة لزيادة صلابة المادة إلى أقصى حد.

في نهاية المطاف، التخمير هو القرار الاستراتيجي لإعطاء الأولوية لقابلية تشغيل المادة وسلامتها الهيكلية على قوتها الخام.

جدول ملخص:

| المادة الشائعة التي تخضع للتخمير | السبب الرئيسي للتخمير |

|---|---|

| الفولاذ الكربوني وسبائكه | تحسين قابلية التشغيل والليونة بعد التشكيل. |

| الفولاذ المقاوم للصدأ | استعادة مقاومة التآكل وتخفيف الإجهادات. |

| الألمنيوم والنحاس والنحاس الأصفر | عكس تصلب العمل للسحب العميق والتشكيل. |

| السبائك الفائقة (مثل الإنكونيل) | إعداد البنية المجهرية للتطبيقات عالية الأداء. |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لجميع احتياجات المعالجة الحرارية الخاصة بك. سواء كنت تعمل مع الفولاذ المقسَّى أو السبائك عالية الأداء، تضمن حلولنا الخصائص المثلى للمواد. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم كفاءة ونجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هو اللحام بالنحاس في الفراغ؟ الدليل الشامل لربط المعادن عالية النقاء

- ما هي بعض تطبيقات اللحام بالنحاس؟ ربط معادن غير متشابهة بروابط قوية ومحكمة التسرب

- ما هي اللحام الفراغي؟ الدليل الشامل للوصل المعدني عالي النقاء والخالي من التدفق

- ما هي الميزة الرئيسية التي يتمتع بها اللحام بالنحاس (brazing) على اللحام التقليدي (welding)؟ سهولة ربط المعادن غير المتشابهة

- ما هي مزايا اللحام بالنحاس (Brazing) مقارنة باللحام بالنحاس الصلب (Braze Welding)؟ تحقيق وصلات أقوى وأنظف وقابلة للتكرار