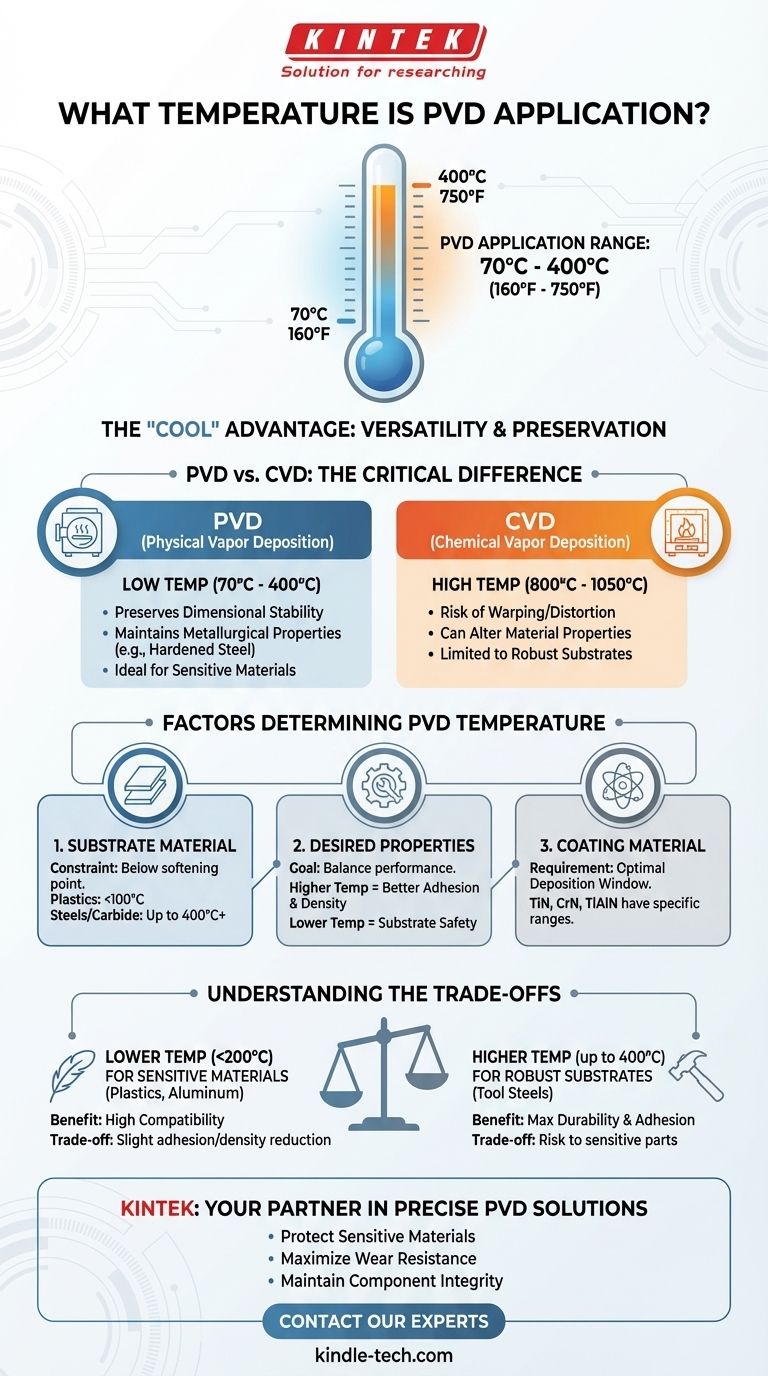

في عمليات الترسيب الفيزيائي للبخار (PVD)، تتراوح درجة حرارة التطبيق عادةً من 70 درجة مئوية إلى 400 درجة مئوية (حوالي 160 درجة فهرنهايت إلى 750 درجة فهرنهايت). يُعد هذا النطاق من درجات الحرارة المنخفضة نسبيًا سمة مميزة لـ PVD، مما يسمح باستخدامه على مجموعة واسعة من المواد، من الفولاذ المقوى إلى البلاستيك الحساس للحرارة، دون إتلاف الجزء الأساسي.

النقطة الأساسية ليست درجة حرارة واحدة، بل هي تعدد استخدامات عملية PVD. طبيعتها "الباردة"، مقارنة بطرق الطلاء الأخرى، هي بالضبط ما يجعلها حلاً قويًا لتعزيز المكونات دون تغيير خصائصها المادية الأساسية.

لماذا تعتبر PVD عملية "منخفضة الحرارة"

مصطلح "درجة حرارة منخفضة" له معنى فقط بالمقارنة. في عالم الطلاءات المتقدمة، تتميز PVD بقدرتها على العمل جيدًا دون الحدود الحرارية الحرجة لمعظم المواد الهندسية.

السياق الحاسم: PVD مقابل CVD

البديل الأساسي لـ PVD هو الترسيب الكيميائي للبخار (CVD). تتطلب عمليات CVD عادةً درجات حرارة عالية للغاية، غالبًا ما تتراوح بين 800 درجة مئوية و 1050 درجة مئوية (1475 درجة فهرنهايت إلى 1925 درجة فهرنهايت).

هذا الاختلاف الجوهري حاسم. تقوم PVD بترسيب مادة طلاء صلبة في فراغ، بينما تعتمد CVD على التفاعلات الكيميائية على سطح الركيزة عند حرارة عالية.

الحفاظ على سلامة الركيزة

يمنح التشغيل في درجات حرارة منخفضة PVD ميزة كبيرة. فهو يضمن الاستقرار الأبعاد للمكون، ويمنع الالتواء أو التشوه الذي يمكن أن يحدث عند الحرارة العالية.

علاوة على ذلك، فإنه يحافظ على الخصائص المعدنية للركيزة. على سبيل المثال، تحتفظ فولاذ الأدوات المعالج حرارياً بصلابتها ومزاجها المصمم بعناية، والذي قد يتلف بسبب درجات الحرارة القصوى لعملية CVD.

العوامل التي تحدد درجة حرارة عملية PVD

درجة الحرارة المحددة المستخدمة ليست عشوائية؛ إنها معلمة يتم التحكم فيها بعناية ومصممة خصيصًا للتطبيق. تحدد عدة عوامل درجة الحرارة المثلى لمهمة معينة.

مادة الركيزة

هذا هو القيد الأكثر أهمية. يجب أن تظل درجة حرارة العملية أقل من النقطة التي تبدأ عندها مادة الركيزة في التلين أو التلدين أو التشوه.

- تتطلب البلاستيك أقل درجات الحرارة، غالبًا أقل من 100 درجة مئوية.

- يمكن أن تتحمل الفولاذ المقوى والكربيد الطرف الأعلى من نطاق PVD، حتى 400 درجة مئوية أو أكثر، مما يساعد على تعزيز التصاق أفضل للطلاء.

خصائص الطلاء المطلوبة

تؤدي درجات حرارة الترسيب الأعلى عمومًا إلى طلاءات أكثر كثافة والتصاقًا مع مقاومة تآكل فائقة. توفر الحرارة مزيدًا من الطاقة للذرات المترسبة، مما يسمح لها بالترتيب في بنية بلورية أكثر مثالية.

يجب تحقيق توازن بين تحقيق أفضل خصائص طلاء ممكنة واحترام الحدود الحرارية للجزء نفسه.

مادة الطلاء المحددة

تتميز مواد الطلاء المختلفة، مثل نيتريد التيتانيوم (TiN)، ونيتريد الكروم (CrN)، أو نيتريد التيتانيوم والألومنيوم (TiAlN)، بنوافذ ترسيب مثالية مختلفة لتحقيق خصائص الأداء المستهدفة. يختار مزود الطلاء درجة الحرارة لتحسين هذه الخصائص.

فهم المفاضلات

يتضمن اختيار درجة حرارة العملية الموازنة بين أهداف الأداء وقيود المواد. لا توجد درجة حرارة "أفضل" واحدة، بل هي درجة الحرارة المناسبة لهدف معين.

درجات حرارة منخفضة للمواد الحساسة

الفائدة الأساسية لاستخدام درجات حرارة منخفضة هي التوافق. فهي تفتح الباب لطلاء مواد مثل الألومنيوم والزنك والبوليمرات التي لا تستطيع تحمل عمليات الحرارة العالية.

قد تكون المفاضلة أحيانًا انخفاضًا طفيفًا في التصاق الطلاء أو كثافته مقارنة بما يمكن تحقيقه عند درجات حرارة أعلى على ركيزة أكثر قوة.

درجات حرارة أعلى لأقصى أداء

بالنسبة للركائز التي يمكنها تحمل الحرارة (مثل فولاذ الأدوات)، يفضل استخدام الطرف الأعلى من نطاق درجة حرارة PVD. تعمل الطاقة الحرارية المتزايدة على تحسين الانتشار الذري عند الواجهة، مما يخلق رابطة أقوى بين الطلاء والركيزة.

ينتج عن ذلك أقصى قدر من المتانة والصلابة ومقاومة التآكل، وهو أمر بالغ الأهمية للتطبيقات الصعبة مثل أدوات القطع والقوالب الصناعية.

اتخاذ القرار الصحيح لتطبيقك

درجة حرارة العملية هي متغير يتم ضبطه لتحقيق نتيجة محددة. لتحديد ما هو مناسب لمشروعك، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة (مثل البلاستيك أو الألومنيوم المقسى): تتطلب عملية PVD ذات درجة حرارة منخفضة (عادةً أقل من 200 درجة مئوية) لمنع تلف الركيزة.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل على ركيزة قوية (مثل الفولاذ أو الكربيد): ستؤدي عملية PVD ذات درجة حرارة أعلى (على سبيل المثال، 350 درجة مئوية - 400 درجة مئوية) إلى أفضل التصاق وبنية طلاء.

- إذا كنت تقوم بطلاء مكون ذو هندسة معقدة أو تحملات ضيقة: تعتبر عملية PVD مثالية، حيث تمنع درجة حرارتها المنخفضة التشوه الذي يمكن أن تسببه طرق الحرارة العالية.

يُمكّنك فهم دور درجة الحرارة من العمل مع مزود الطلاء الخاص بك لاختيار عملية تعزز مكونك دون المساس بسلامته الأساسية.

جدول الملخص:

| العامل | تأثير درجة الحرارة | الاعتبار الرئيسي |

|---|---|---|

| مادة الركيزة | تحدد أقصى درجة حرارة آمنة. | يتطلب البلاستيك <100 درجة مئوية؛ يمكن للفولاذ المقوى تحمل ما يصل إلى 400 درجة مئوية. |

| خصائص الطلاء | درجات الحرارة الأعلى تحسن الالتصاق والكثافة. | توازن الأداء مع حدود الركيزة. |

| مادة الطلاء | المواد المختلفة لها نوافذ ترسيب مثالية. | يتم ضبط TiN و CrN و TiAlN لنتائج محددة. |

هل تحتاج إلى طلاء PVD متين ودقيق لا يضر بسلامة مكونك؟

في KINTEK، نحن متخصصون في حلول PVD ذات درجة الحرارة المنخفضة للمختبرات والمصنعين. سواء كنت تقوم بطلاء البلاستيك الحساس، أو فولاذ الأدوات الدقيق، أو المكونات المعقدة، تضمن خبرتنا الالتصاق والأداء الأمثل دون تلف حراري.

نحن نساعدك على:

- حماية المواد الحساسة من خلال عملياتنا ذات درجة الحرارة المنخفضة (<200 درجة مئوية).

- زيادة مقاومة التآكل على الركائز القوية باستخدام تقنيات درجة الحرارة العالية (حتى 400 درجة مئوية).

- الحفاظ على الاستقرار الأبعاد والخصائص المعدنية لأجزائك.

دعنا نصمم عملية طلاء PVD لاحتياجاتك الخاصة. اتصل بخبرائنا اليوم لمناقشة مشروعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- كيف يعمل الكبس الحراري؟ تحقيق أقصى كثافة للمواد المتقدمة

- ما هي ميزة استخدام التشكيل بالضغط الساخن؟ تحقيق أجزاء أقوى وأكثر تعقيدًا

- ما هي الميزة الرئيسية لعملية الحدادة الساخنة؟ تحقيق أقصى قوة في الأجزاء المعقدة

- ما هي عملية التصفيح بالتفريغ الهوائي؟ تحقيق تشطيب مثالي ومتين للأشكال المعقدة