باختصار، يُستخدم التشكيل بالضغط لإنتاج أجزاء قوية ومتينة، خاصةً من البلاستيك المتصلد حرارياً والمواد المركبة عالية القوة. إنها عملية مفضلة في قطاعات السيارات والفضاء والكهرباء والصناعات الثقيلة لإنشاء مكونات كبيرة وبسيطة نسبياً مثل ألواح هياكل المركبات، وعلب الأجهزة الكهربائية، والعناصر الهيكلية حيث يكون أداء المواد أكثر أهمية من ميزات التصميم المعقدة أو الإنتاج عالي السرعة.

يعود القرار الأساسي لاستخدام التشكيل بالضغط إلى مفاضلة: تحصل على قوة استثنائية والقدرة على استخدام مواد مركبة متقدمة، ولكنك تضحي بأوقات الدورات عالية السرعة وتعقيد التصميم المعقد الذي توفره عمليات مثل التشكيل بالحقن.

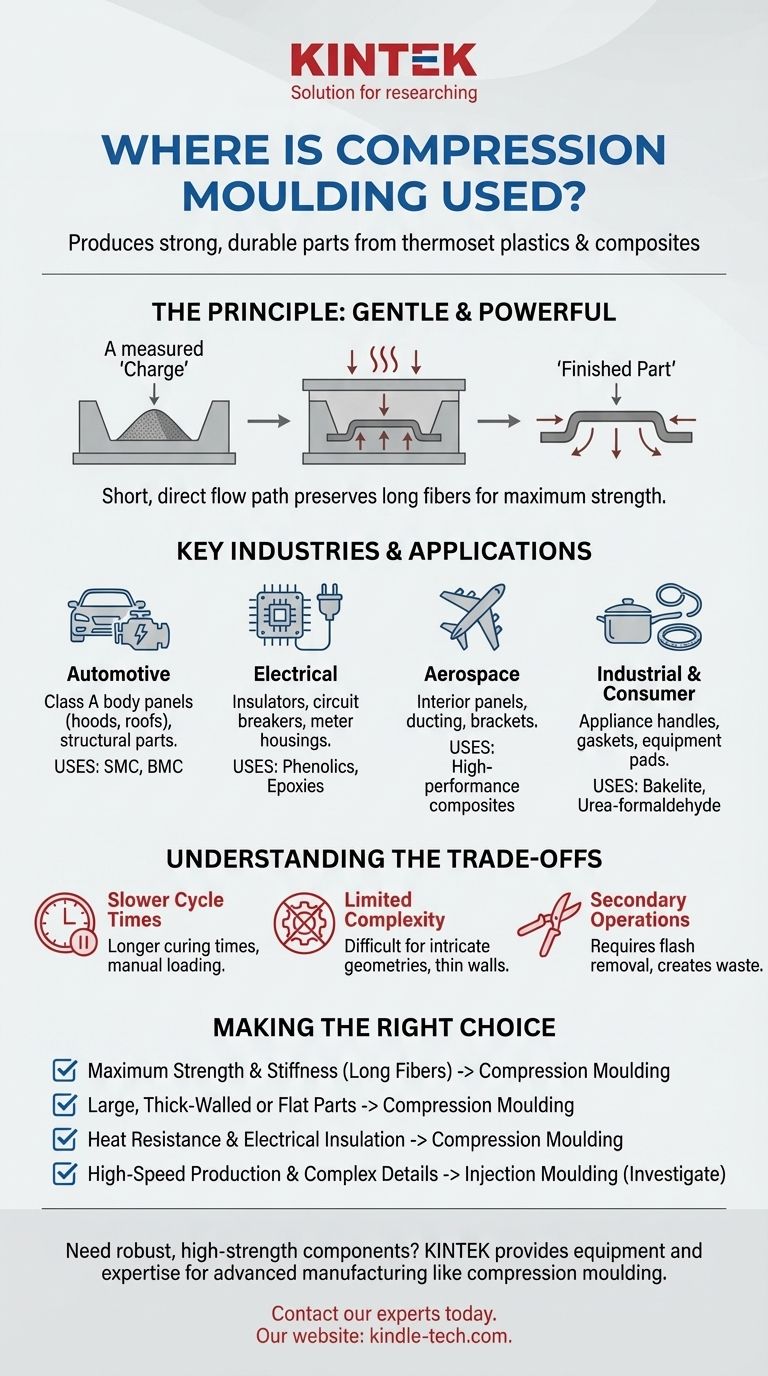

المبدأ: لماذا يتفوق التشكيل بالضغط

لفهم أين يُستخدم التشكيل بالضغط، يجب عليك أولاً فهم ميزته الأساسية. العملية بسيطة ومباشرة وقوية.

العملية في لمحة

يتم وضع كمية محددة مسبقًا من المادة، تسمى "الشحنة"، مباشرة في تجويف قالب مفتوح ومسخن. ثم يُغلق القالب، ويُطبق ضغط هائل، مما يجبر المادة على التدفق وملء كل جزء من التجويف. يؤدي الجمع بين الحرارة والضغط إلى بدء تفاعل كيميائي (المعالجة) الذي يُصلب الجزء بشكل دائم.

تأثير التدفق اللطيف للمادة

على عكس التشكيل بالحقن، حيث يتم دفع البلاستيك المنصهر عبر قنوات ضيقة (بوابات ومجاري)، يتضمن التشكيل بالضغط مسار تدفق أقصر وأكثر لطفًا. هذا هو المفتاح لميزته الأساسية.

تحافظ هذه العملية اللطيفة على سلامة الألياف الزجاجية أو الكربونية الطويلة داخل المواد المركبة، وهو أمر بالغ الأهمية لتحقيق أقصى قوة. تظل الألياف موزعة بشكل صحيح وغير تالفة، مما ينتج عنه جزء نهائي بخصائص ميكانيكية فائقة.

الصناعات والتطبيقات الرئيسية

الفوائد الفريدة للتشكيل بالضغط تجعله الخيار المفضل في تطبيقات محددة ومتطلبة حيث تفشل العمليات الأخرى.

السيارات والنقل الثقيل

هذا هو أكبر سوق للتشكيل بالضغط. يُستخدم لألواح الهيكل الخارجي من الفئة A (أغطية المحرك، الأسطح، أغطية الصندوق الخلفي)، ومكونات تحت غطاء المحرك، والأجزاء الهيكلية الداخلية.

الدافع الأساسي هو استخدام مركب التشكيل بالصفائح (SMC) و مركب التشكيل بالجملة (BMC). هذه مواد مركبة توفر نسبة عالية من القوة إلى الوزن، ومقاومة للتآكل، والقدرة على إنتاج أجزاء كبيرة جدًا ومستقرة الأبعاد.

الكهرباء والإلكترونيات

تتمتع المواد المتصلدة حرارياً مثل الفينول والإيبوكسي بخصائص عازلة ممتازة (لا توصل الكهرباء) ومقاومة عالية للحرارة.

لذلك، يعتبر التشكيل بالضغط مثاليًا لصنع العوازل الكهربائية، وقواطع الدوائر، ومعدات التبديل، وعلب العدادات. تخلق العملية أجزاء كثيفة وخالية من الفراغات وهي ضرورية للسلامة والموثوقية على المدى الطويل في تطبيقات الجهد العالي.

الفضاء والدفاع

في مجال الفضاء، كل جرام مهم. المواد المركبة عالية الأداء ضرورية لإنشاء مكونات خفيفة الوزن وقوية بشكل لا يصدق.

تُستخدم العملية في الألواح الداخلية، والقنوات، والأقواس الهيكلية غير الحرجة. يضمن الإجهاد الداخلي المنخفض للأجزاء المصبوبة بالضغط الاستقرار الأبعاد تحت درجات حرارة وضغوط متغيرة، وهي خاصية حيوية للطيران.

الصناعة والسلع الاستهلاكية

يُستخدم التشكيل بالضغط أيضًا لمجموعة من السلع المعمرة. إنه مثالي لإنتاج مقابض أواني الطهي (باستخدام الباكليت المقاوم للحرارة)، وعلب الأجهزة، وحتى مقاعد المراحيض (باستخدام اليوريا فورمالدهيد).

في البيئات الصناعية، فإن قدرته على التعامل مع المواد القوية تجعله مثاليًا لتصنيع الحشيات، والأختام، ووسادات أو أغطية المعدات المركبة الكبيرة.

فهم المفاضلات

لا توجد عملية تصنيع مثالية لكل موقف. أن تكون موضوعيًا يعني الاعتراف بحدود التشكيل بالضغط.

أوقات دورات أبطأ

تتضمن العملية غالبًا التحميل اليدوي لشحنة المواد وأوقات معالجة أطول (دقائق، وليس ثوانٍ). هذا يجعلها أبطأ وأقل ملاءمة للإنتاج بكميات كبيرة جدًا مقارنة بالتشكيل بالحقن.

تعقيد الأجزاء المحدود

نظرًا لأن المادة لا تتدفق عبر قنوات معقدة، فإن العملية ليست مناسبة جيدًا للأجزاء ذات التصاميم الهندسية المعقدة، أو الجدران الرقيقة، أو التفاصيل الدقيقة. من الصعب أو المستحيل إنتاج التجاويف السفلية والميزات الداخلية الحادة دون أدوات معقدة ومكلفة.

العمليات الثانوية والنفايات

تخلق العملية "فلاش" — مادة زائدة تُعصر بين نصفي القالب. يجب إزالة هذا الفلاش في عملية تشذيب ثانوية، مما يضيف وقت عمل ويخلق نفايات مادية.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية التصنيع بالكامل على الأولويات المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قوة وصلابة باستخدام المواد المركبة ذات الألياف الطويلة: التشكيل بالضغط هو الخيار الأفضل، لأنه يحمي سلامة الألياف بشكل أفضل من أي عملية أخرى ذات حجم إنتاج كبير.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء كبيرة، أو ذات جدران سميكة، أو مسطحة نسبيًا: هذه العملية فعالة للغاية وغالبًا ما تكون أكثر فعالية من حيث التكلفة للأدوات من قوالب الحقن الضخمة.

- إذا كان تركيزك الأساسي هو مقاومة الحرارة والعزل الكهربائي: التشكيل بالضغط هو المعيار الصناعي لإنشاء مكونات متصلدة حرارياً قوية للقطاع الكهربائي.

- إذا كان تركيزك الأساسي هو الإنتاج عالي السرعة لأجزاء معقدة ومفصلة: يجب عليك البحث في التشكيل بالحقن، لأنه مصمم خصيصًا للسرعة والتعقيد الهندسي.

في النهاية، التشكيل بالضغط هو الخيار الحاسم عندما تكون الخصائص المتأصلة للمادة هي العامل الأكثر أهمية في نجاح تصميمك.

جدول الملخص:

| الصناعة | التطبيقات الشائعة | المواد الرئيسية المستخدمة |

|---|---|---|

| السيارات | ألواح الهيكل، مكونات تحت غطاء المحرك، أجزاء هيكلية | SMC، BMC (مركب التشكيل بالصفائح/بالجملة) |

| الفضاء والدفاع | الألواح الداخلية، القنوات، الأقواس الهيكلية | مركبات عالية الأداء |

| الكهرباء والإلكترونيات | العوازل، قواطع الدوائر، معدات التبديل | الفينول، الإيبوكسي |

| الصناعة والسلع الاستهلاكية | علب الأجهزة، مقابض أواني الطهي، الحشيات | الباكليت، اليوريا فورمالدهيد |

هل تحتاج إلى مكونات قوية وعالية المتانة لمختبرك أو خط إنتاجك؟ تتخصص KINTEK في توفير المعدات والخبرة لعمليات التصنيع المتقدمة مثل التشكيل بالضغط. سواء كنت تقوم بتطوير مواد مركبة جديدة أو تحتاج إلى مستهلكات معدات مختبرية متينة، فإن حلولنا مصممة لتلبية الاحتياجات المتطلبة للمختبرات والعملاء الصناعيين. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشروعك بحلول موثوقة وعالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- قالب تسخين مزدوج الألواح للمختبر

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- آلة ضغط حراري معملية أوتوماتيكية

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

يسأل الناس أيضًا

- ما هي طريقة التشكيل بالضغط الساخن؟ دليل لتشكيل المواد بالحرارة والضغط

- ما هي استخدامات المكبس الهيدروليكي الساخن؟ أداة أساسية للمعالجة، التشكيل، والتصفيح

- كيف يختلف التسخين التقليدي عن التسخين بالحث؟ شرح التسخين المباشر مقابل غير المباشر

- ما هو نطاق درجة الحرارة للقولبة بالضغط؟ قم بتحسين عمليتك للحصول على أجزاء مثالية

- لماذا من الضروري استخدام أفران التسخين عالية الدقة التي يتم التحكم في درجة حرارتها؟ تأمين سلامة الألياف الطبيعية.