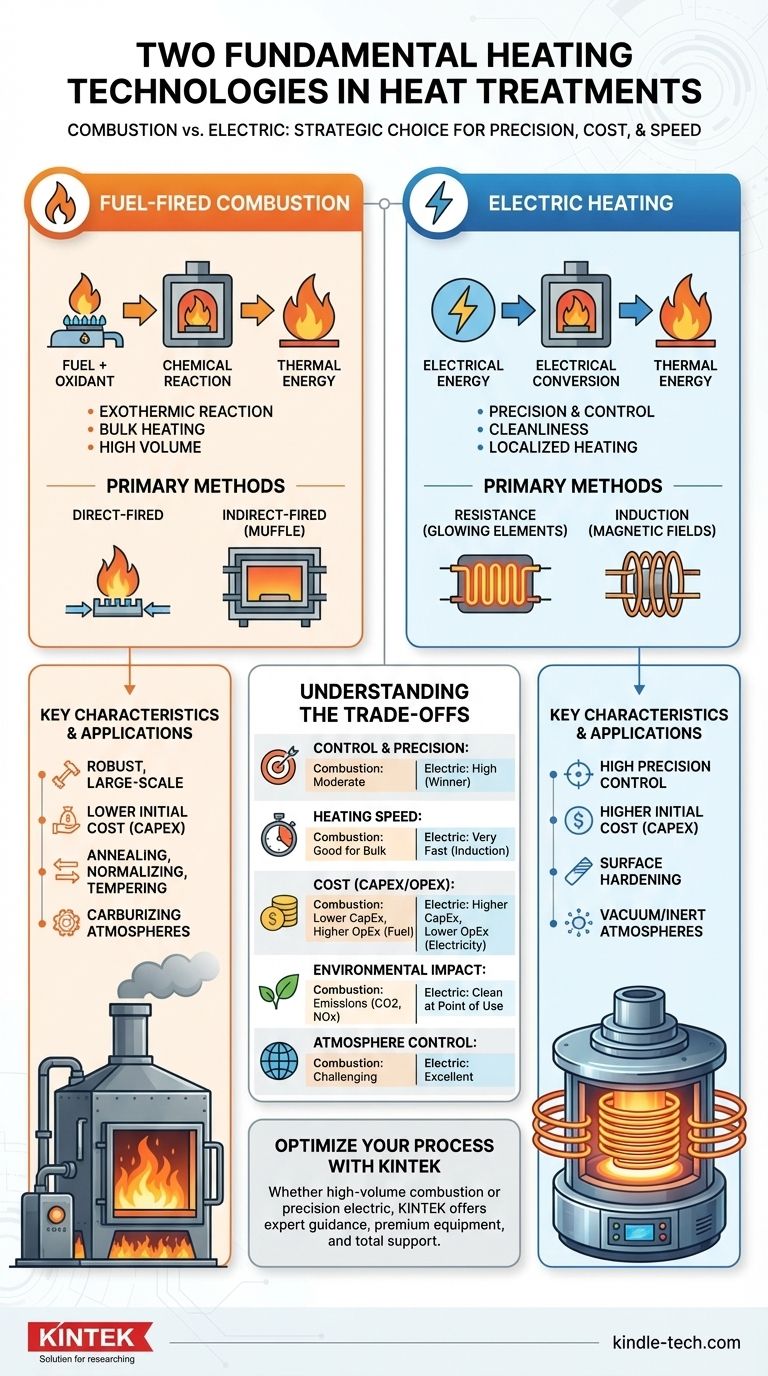

في المعالجة الحرارية الصناعية، تقنيتا التسخين الأساسيتان المستخدمتان لتوليد الحرارة هما الاحتراق بالوقود و التسخين الكهربائي. تمثل هاتان الفئتان طريقتين مختلفتين تمامًا لتحويل مصدر الطاقة - الكيميائي أو الكهربائي - إلى طاقة حرارية مطلوبة لتغيير البنية المجهرية للمادة. يحدد الاختيار بينهما التحكم في العملية والسرعة والتكلفة والخصائص النهائية للمكون المعالج.

إن اختيارك بين الاحتراق والتسخين الكهربائي لا يتعلق بأيهما "أفضل" عالميًا. إنه قرار استراتيجي يعتمد على التوازن المحدد بين الدقة وتكلفة التشغيل وسرعة التسخين والتحكم في الغلاف الجوي الذي يتطلبه تطبيقك.

فهم الاحتراق بالوقود

أفران الاحتراق بالوقود هي القوة التقليدية في صناعة المعالجة الحرارية. فهي تولد الحرارة من خلال التفاعل الكيميائي الطارد للحرارة لحرق مصدر وقود مع مؤكسد، وعادة ما يكون الهواء.

المبدأ: التسخين المباشر وغير المباشر

أفران الاحتراق تحرق وقودًا مثل الغاز الطبيعي أو البروبان أو الزيت. تنقل الغازات الساخنة الناتجة الحرارة إلى قطعة العمل بشكل أساسي من خلال الحمل الحراري و الإشعاع.

في الأفران المباشرة الاحتراق، تكون نواتج الاحتراق على اتصال مباشر بالأجزاء التي يتم معالجتها. في الأفران غير المباشرة الاحتراق (أو ذات الغلاف)، يحدث الاحتراق في حجرة منفصلة، مما يسخن حجرة العملية من الخارج لحماية الأجزاء من غازات المداخن.

الخصائص الرئيسية

تُعرف أنظمة الوقود بقدرتها على توليد كميات هائلة من الطاقة الحرارية بتكلفة منخفضة نسبيًا، مما يجعلها مثالية للعمليات واسعة النطاق.

إنها قوية ومناسبة لتسخين المكونات الكبيرة والثقيلة أو دفعات كبيرة من الأجزاء حيث تكون دقة درجة الحرارة المطلقة ثانوية بالنسبة للإنتاجية الكلية.

التطبيقات الشائعة

تتفوق هذه التقنية في عمليات مثل التخمير والتطبيع والتلطيف لقطع الصلب الكبيرة المسبوكة والمشكلة. كما أنها تستخدم بشكل شائع في الكربنة، حيث يمكن أن يكون الغلاف الجوي الغني بالكربون الناتج عن الاحتراق مفيدًا للعملية.

فهم التسخين الكهربائي

يحول التسخين الكهربائي الطاقة الكهربائية إلى طاقة حرارية. يتميز هذا الأسلوب بدقته ونظافته، حيث يوفر العديد من التقنيات المميزة لتوليد الحرارة ونقلها.

المبدأ: المقاومة مقابل الحث

الشكلان الأكثر شيوعًا للتسخين الكهربائي هما المقاومة و الحث.

يعمل التسخين بالمقاومة الكهربائية مثل المحمصة. تمر الكهرباء عبر عناصر تسخين عالية المقاومة، مما يتسبب في توهجها ساخنة. يتم بعد ذلك نقل هذه الحرارة إلى قطعة العمل من خلال الإشعاع والحمل الحراري.

يختلف التسخين بالحث اختلافًا جوهريًا. يستخدم مجالًا مغناطيسيًا متناوبًا لتحفيز تيار كهربائي (تيار دوامي) مباشرة داخل قطعة العمل الموصلة. تقاوم المادة لهذا التدفق الداخلي للتيار يولد حرارة سريعة وموضعية من الداخل إلى الخارج.

الخصائص الرئيسية

السمة المميزة للتسخين الكهربائي هي التحكم. يمكن تنظيم درجة الحرارة بدقة استثنائية، والعملية نظيفة بطبيعتها لأنه لا توجد نواتج احتراق.

يوفر التسخين بالحث سرعة لا مثيل لها والقدرة على تسخين مناطق محددة جدًا من الجزء، مما يجعله مثاليًا للتصلب السطحي. يوفر التسخين بالمقاومة تجانسًا ممتازًا لدرجة الحرارة داخل غلاف محكم ومتحكم فيه.

فهم المفاضلات: الاحتراق مقابل الكهرباء

يتطلب اختيار التقنية المناسبة تقييمًا واضحًا للمفاضلات الأساسية بين التكلفة الرأسمالية والتحكم التشغيلي والعوامل البيئية.

التحكم والدقة

التسخين الكهربائي هو الفائز الواضح من حيث الدقة. يمكن لأفران المقاومة الحفاظ على درجات الحرارة ضمن نطاق ضيق للغاية، ويسمح الحث بالتحكم الدقيق في كل من المنطقة المسخنة وعمق اختراق الحرارة. التسخين بالاحتراق أقل دقة بسبب طبيعة حرق الوقود.

سرعة التسخين والكفاءة

للتسخين الموضعي، الحث هو الأسرع المتاح، وغالبًا ما يكمل الدورة في ثوانٍ. بالنسبة للتسخين بالجملة، تعتمد الكفاءة الإجمالية لكل من أفران الاحتراق والمقاومة الكهربائية بشكل كبير على تصميم الفرن والعزل وأنظمة الاسترداد التي تستعيد الحرارة المهدرة.

التكلفة: رأسمالية مقابل تشغيلية

عادة ما تكون تكلفة رأس المال الأولية (CapEx) لأفران الاحتراق أقل. ومع ذلك، فإن تكلفتها التشغيلية (OpEx) مرتبطة بتقلبات أسعار الوقود وكفاءة حرارية أقل في كثير من الأحيان.

الأنظمة الكهربائية لها تكلفة رأسمالية أعلى (CapEx)، خاصة بالنسبة لإعدادات الحث المعقدة. تعتمد تكلفتها التشغيلية على أسعار الكهرباء، لكنها غالبًا ما تحقق كفاءة أعلى في استخدام الطاقة وتتطلب صيانة أقل.

التأثير البيئي والتحكم في الغلاف الجوي

التسخين الكهربائي أنظف بكثير عند نقطة الاستخدام، حيث لا ينتج انبعاثات. هذا يجعل من السهل الحفاظ على غلاف جوي محدد للفرن، مثل الفراغ أو غاز خامل مثل الأرجون، وهو أمر بالغ الأهمية لمنع الأكسدة على السبائك الحساسة.

يولد الاحتراق ثاني أكسيد الكربون وأكاسيد النيتروجين ومنتجات ثانوية أخرى. في حين أن الأفران ذات الاحتراق المباشر يمكن أن تخلق غلافًا جويًا للكربنة محددًا، فإن تحقيق غلاف جوي محايد أو خامل يتطلب تصميمًا غير مباشر أكثر تعقيدًا وتكلفة.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يسترشد اختيارك بالنتيجة المعدنية التي تحتاج إلى تحقيقها والواقع التشغيلي لمنشأتك.

- إذا كان تركيزك الأساسي هو المعالجة عالية الحجم ومنخفضة التكلفة للأجزاء الكبيرة: غالبًا ما يكون الاحتراق بالوقود هو الحل الأكثر اقتصادا وعملية.

- إذا كان تركيزك الأساسي هو الدقة العالية والتشطيب السطحي وتكرار العملية: التسخين بالمقاومة الكهربائية في فرن ذي غلاف جوي متحكم فيه هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو السرعة القصوى والتصلب السطحي الموضعي: التسخين بالحث هو التكنولوجيا التي لا تضاهى لهذه المهمة.

من خلال فهم كيفية توليد ونقل الحرارة بهاتين التقنيتين الأساسيتين، يمكنك اختيار الطريقة التي توفر خصائص المواد المطلوبة بأقصى قدر من الكفاءة والتحكم بثقة.

جدول ملخص:

| الميزة | الاحتراق بالوقود | التسخين الكهربائي |

|---|---|---|

| توليد الحرارة | تفاعل كيميائي (حرق الوقود) | تحويل الطاقة الكهربائية |

| الأساليب الأساسية | الاحتراق المباشر، الاحتراق غير المباشر (الغطاء) | المقاومة، الحث |

| الأفضل لـ | الكميات الكبيرة، الأجزاء الكبيرة، التسخين بالجملة الفعال من حيث التكلفة | الدقة، النظافة، الأغلفة الجوية المتحكم فيها، التسخين الموضعي |

| التحكم والدقة | متوسط | عالية (تجانس ممتاز لدرجة الحرارة مع المقاومة؛ تحديد موضعي دقيق مع الحث) |

| السرعة | جيد للتسخين بالجملة | سريع جدًا (خاصة الحث للتسخين الموضعي) |

| التكلفة (رأسمالية/تشغيلية) | تكلفة أولية أقل (رأسمالية)، التكلفة التشغيلية مرتبطة بأسعار الوقود | تكلفة أولية أعلى (رأسمالية)، التكلفة التشغيلية مرتبطة بأسعار الكهرباء |

| التأثير البيئي | ينتج انبعاثات (ثاني أكسيد الكربون، أكاسيد النيتروجين) | نظيف عند نقطة الاستخدام، لا انبعاثات مباشرة |

| التحكم في الغلاف الجوي | صعب للأغلفة الجوية الخاملة؛ يمكن أن يخلق أغلفة كربنة | ممتاز للفراغ، الغاز الخامل، أو الظروف الجوية الدقيقة |

تحسين عملية المعالجة الحرارية الخاصة بك مع KINTEK

يعد الاختيار بين الاحتراق بالوقود والتسخين الكهربائي قرارًا حاسمًا يؤثر على جودة منتجك وكفاءته ونتيجتك النهائية. سواء كنت بحاجة إلى قدرات الاحتراق القوية وعالية الحجم أو دقة وتحكم التسخين بالمقاومة الكهربائية وأفران الحث، فإن KINTEK لديها الخبرة والمعدات لتلبية الاحتياجات الفريدة لمختبرك.

لماذا الشراكة مع KINTEK؟

- توجيه الخبراء: سيساعدك أخصائيو KINTEK في اختيار تقنية التسخين المثالية بناءً على موادك المحددة والنتائج المرجوة وقيود التشغيل.

- معدات متميزة: نوفر أفران ومعدات تسخين معملية موثوقة وعالية الأداء مصممة للدقة والمتانة.

- دعم شامل: من الاستشارة الأولية إلى التركيب والصيانة، نضمن أن عمليات المعالجة الحرارية لديك تسير بسلاسة وكفاءة.

هل أنت مستعد لتعزيز قدرات مختبرك؟ اتصل بـ KINTEK اليوم لمناقشة متطلبات المعالجة الحرارية الخاصة بك واكتشاف كيف يمكن لحلولنا أن تدفع نتائج أفضل لأبحاثك وإنتاجك.

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هو الغرض من الغلاف الجوي الخامل؟ دليل لحماية المواد والعمليات الخاصة بك

- هل يمكن استخدام النيتروجين في اللحام بالنحاس؟ شرح الشروط والتطبيقات الرئيسية

- ما هو دور النيتروجين في عملية التلدين؟ خلق جو متحكم فيه ووقائي

- لماذا يستخدم النيتروجين في الفرن؟ درع فعال من حيث التكلفة للعمليات عالية الحرارة

- هل يمكن تسخين غاز النيتروجين؟ استغل الحرارة الخاملة للدقة والسلامة