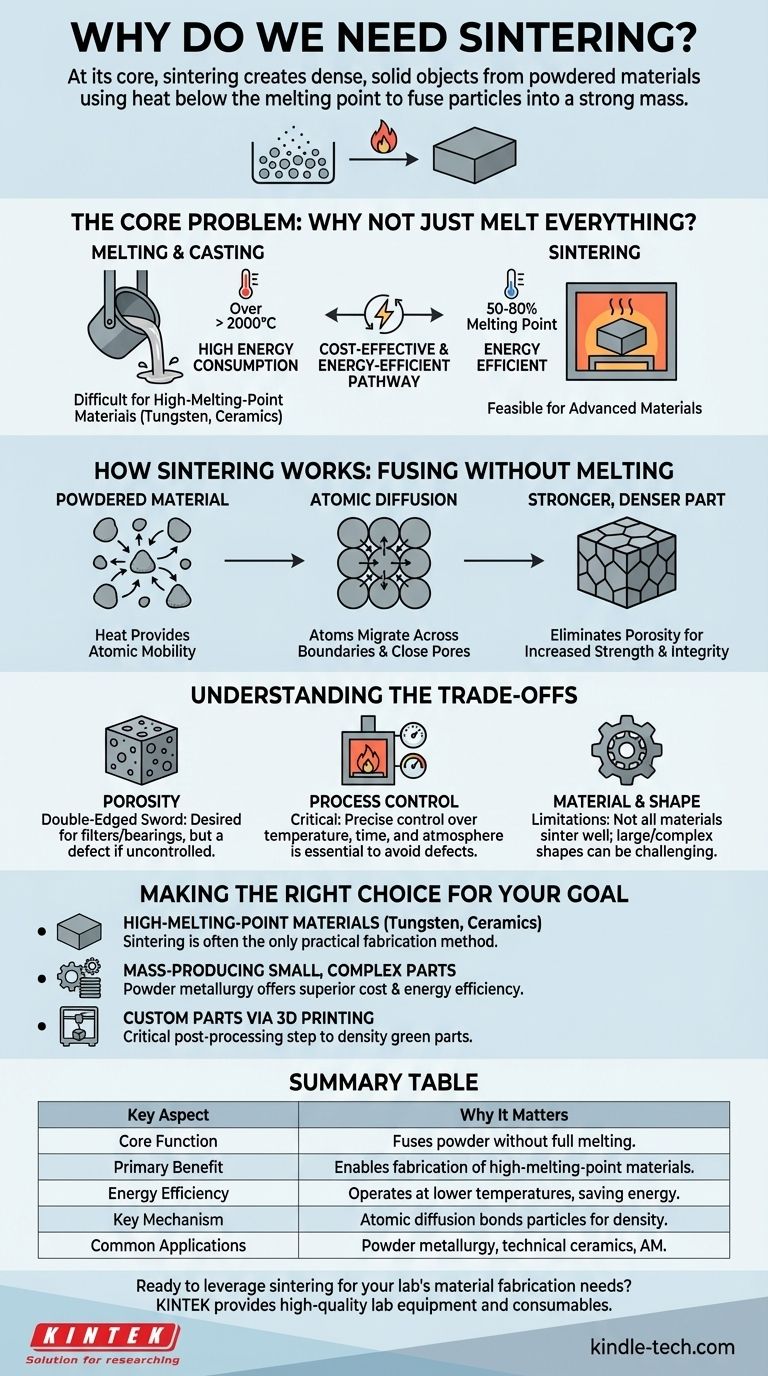

في جوهره، نحتاج إلى التلبيد لإنشاء أجسام صلبة وكثيفة من المواد المسحوقة دون الحاجة إلى صهرها بالكامل. تستخدم هذه العملية الحرارة تحت درجة انصهار المادة لدمج الجسيمات الفردية معًا، وتحويل المسحوق السائب إلى كتلة قوية وموحدة. إنها تقنية أساسية للتعامل مع المواد التي يصعب صهرها أو تكون مكلفة الصهر، مثل السيراميك عالي الأداء وبعض المعادن.

يكمن التحدي الأساسي في تصنيع المواد في إنشاء أجزاء قوية وكثيفة بطريقة فعالة من حيث التكلفة والطاقة. يحل التلبيد هذه المشكلة من خلال توفير مسار لدمج المواد يتجنب متطلبات الطاقة الهائلة وتعقيدات الانصهار الكامل، مما يجعله لا غنى عنه لمجموعة واسعة من التطبيقات الصناعية.

المشكلة الأساسية: لماذا لا نصهر كل شيء؟

على الرغم من أن الصهر والصب طريقة تصنيع شائعة، إلا أنها ليست دائمًا عملية أو مرغوبة. يوفر التلبيد بديلاً حاسمًا عند مواجهة قيود مادية واقتصادية محددة.

تحدي المواد ذات نقاط الانصهار العالية

العديد من المواد المتقدمة، مثل التنغستن والموليبدينوم والسيراميك التقني، لها نقاط انصهار عالية بشكل استثنائي. يتطلب الوصول إلى هذه الدرجات الحرارة (غالبًا ما تزيد عن 2000 درجة مئوية) معدات متخصصة ومكلفة ويستهلك كميات هائلة من الطاقة.

يتجاوز التلبيد هذه المشكلة تمامًا. من خلال العمل في درجات حرارة تتراوح عادة بين 50-80٪ من نقطة الانصهار، فإنه يجعل تصنيع الأجزاء من هذه المواد عالية الأداء ممكنًا من الناحية الاقتصادية والتقنية.

الدافع لكفاءة الطاقة والتكلفة

الصهر عملية كثيفة الاستهلاك للطاقة. يتجنب التلبيد الطور السائل، مما يقلل بشكل كبير من إجمالي الطاقة اللازمة لإنتاج جزء ما.

تترجم هذه الكفاءة مباشرة إلى انخفاض تكاليف التصنيع، خاصة للإنتاج الضخم. لهذا السبب يعد التلبيد العمود الفقري لصناعة علم المعادن المساحيق، ويستخدم لإنشاء مليارات الأجزاء مثل التروس والمحامل والبكرات كل عام.

كيف يعمل التلبيد: الدمج دون انصهار

التلبيد ليس مجرد عملية تسخين؛ إنه ظاهرة مدفوعة بآليات على المستوى الذري تغير بشكل أساسي بنية المادة.

دور الحرارة والضغط

توفر الحرارة المكون الحاسم: الحركية الذرية. عندما يتم تسخين مادة مسحوقة، تكتسب ذراتها طاقة كافية للحركة دون أن تنصهر البنية بأكملها.

في بعض العمليات، يتم تطبيق الضغط أيضًا لإجبار الجسيمات على الاقتراب من بعضها البعض، مما يسرع من عملية الترابط ويساعد على تحقيق كثافة نهائية أعلى.

الانتشار الذري: الآلية الرئيسية

السحر الحقيقي للتلبيد هو الانتشار الذري. عندما تلامس الجسيمات بعضها البعض، تهاجر الذرات عبر الحدود من جسيم إلى آخر، مما يؤدي فعليًا إلى إغلاق الفجوات والمسام بينها.

تعمل هذه العملية ببطء على إزالة الأسطح الفردية لجسيمات المسحوق، ودمجها في بنية بلورية صلبة ومستمرة.

النتيجة: جزء أقوى وأكثر كثافة

الهدف الأساسي من التلبيد هو تقليل أو إزالة المسامية - المساحة الفارغة بين جسيمات المسحوق.

مع اختفاء هذه الفراغات، تصبح المادة أكثر كثافة، مما يعزز بشكل مباشر قوتها الميكانيكية وسلامتها وتوصيلها الحراري والكهربائي. بالنسبة لبعض أنواع السيراميك، يمكن أن يؤدي هذا التكثيف المتزايد إلى تحسين الخصائص البصرية مثل الشفافية.

فهم المفاضلات

على الرغم من قوته، فإن التلبيد عملية معقدة ذات اعتبارات محددة حاسمة للنجاح. إنه ليس حلاً شاملاً لجميع تحديات التصنيع.

المسامية سيف ذو حدين

في حين يستخدم التلبيد لتقليل المسامية، فإنه في بعض الأحيان يكون هناك قدر متحكم فيه من المسامية المتبقية مرغوبًا فيه. يستخدم هذا لإنشاء محامل ذاتية التشحيم (حيث يتم الاحتفاظ بالزيت في المسام) أو مرشحات. ومع ذلك، فإن المسامية غير المقصودة أو غير المتساوية تعمل كعيب، مما يضعف الجزء النهائي.

التحكم في العملية أمر بالغ الأهمية

يتطلب التلبيد تحكمًا دقيقًا في درجة الحرارة والوقت وغلاف الفرن. يمكن أن تؤدي الظروف غير المناسبة إلى عدم اكتمال التكثيف أو تفاعلات كيميائية غير مرغوب فيها. على سبيل المثال، يمكن للغازات المحتوية على الكربون في الفرن أن تودع السخام، مما يلوث المنتج ويتلف المعدات.

قيود المواد والشكل

ليست كل المواد تتلبد بشكل جيد. تعتمد العملية على خصائص الانتشار المحددة للمادة. علاوة على ذلك، يمكن أن يكون إنشاء أجزاء كبيرة جدًا أو معقدة هندسيًا تحديًا، حيث أن ضمان التسخين والتكثيف الموحد في جميع أنحاء الحجم بأكمله يمكن أن يكون صعبًا.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار التلبيد كليًا على المادة الخاصة بك، والخصائص المرغوبة، وأهداف الإنتاج.

- إذا كان تركيزك الأساسي هو العمل مع مواد ذات نقاط انصهار عالية (مثل التنغستن أو السيراميك): غالبًا ما يكون التلبيد هو طريقة التصنيع العملية والاقتصادية الوحيدة المتاحة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعدنية الصغيرة والمعقدة بتكلفة فعالة: تعتبر علم المعادن المساحيق باستخدام التلبيد معيارًا صناعيًا يوفر كفاءة فائقة في التكلفة والطاقة مقارنة بالصب أو التشغيل الآلي.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء معدنية مخصصة عبر الطباعة ثلاثية الأبعاد: يعد التلبيد خطوة معالجة لاحقة حاسمة للطرق مثل نفث المادة الرابطة، وتستخدم لتحويل جزء "أخضر" هش إلى مكون معدني كثيف وعملي بالكامل.

في نهاية المطاف، يعد التلبيد أداة لا غنى عنها تمكن المهندسين من إنشاء مواد عالية الأداء قد يكون تصنيعها بخلاف ذلك مستحيلاً أو باهظ التكلفة.

جدول ملخص:

| الجانب الرئيسي | سبب أهميته |

|---|---|

| الوظيفة الأساسية | يدمج جسيمات المسحوق دون انصهار كامل. |

| الفائدة الأساسية | يمكّن تصنيع المواد ذات نقاط الانصهار العالية. |

| كفاءة الطاقة | يعمل في درجات حرارة أقل من الصهر، مما يوفر الطاقة. |

| الآلية الرئيسية | الانتشار الذري يربط الجسيمات، ويزيد الكثافة والقوة. |

| التطبيقات الشائعة | أجزاء علم المعادن المساحيق، السيراميك التقني، التصنيع بالإضافة. |

هل أنت مستعد للاستفادة من التلبيد لاحتياجات مختبرك في تصنيع المواد؟

تتخصص KINTEK في توفير معدات المختبر والمواد الاستهلاكية عالية الجودة الضرورية لعمليات التلبيد الدقيقة. سواء كنت تعمل مع سيراميك متقدم، أو معادن لتلبيد المساحيق، أو معالجة الأجزاء المطبوعة ثلاثية الأبعاد، فإن حلولنا تساعدك على تحقيق الكثافة والقوة والأداء المطلوبين في موادك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تطبيقات التلبيد في مختبرك وتعزيز نتائج أبحاثك وإنتاجك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الخزف السني بالشفط

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هي درجة حرارة تلبيد الزركونيوم؟ دليل لنطاق 1400 درجة مئوية - 1600 درجة مئوية لمختبرات الأسنان

- ما الذي يجعل الزركونيا شفافة؟ العلم وراء جماليات الأسنان الحديثة

- ما هو سعر فرن تلبيد الزركونيا؟ استثمر في الدقة، وليس مجرد سعر.

- ما هو فرن طب الأسنان؟ الفرن الدقيق لإنشاء ترميمات أسنان قوية وجمالية

- ما هو وقت تلبيد الزركونيا؟ دليل للتسخين الدقيق للحصول على أفضل النتائج