في عالم السيراميك المتقدم، تعتبر الكثافة الخاصية الأكثر أهمية بلا منازع لأنها تحكم بشكل مباشر الأداء النهائي للمادة. إنها بمثابة المؤشر الأساسي للقوة الميكانيكية والصلابة ومقاومة السيراميك للعوامل البيئية. السيراميك ذو الكثافة الأعلى يترجم دائمًا تقريبًا إلى مكون ذي متانة وموثوقية فائقة.

المفهوم الأساسي الذي يجب فهمه هو أن الكثافة هي عكس المسامية. لا ينصب التركيز الحقيقي على المادة الموجودة، بل على الفراغ - المسام - غير الموجود. تعمل هذه المسام كعيوب مجهرية تتحكم في النهاية في أداء المكون بأكمله.

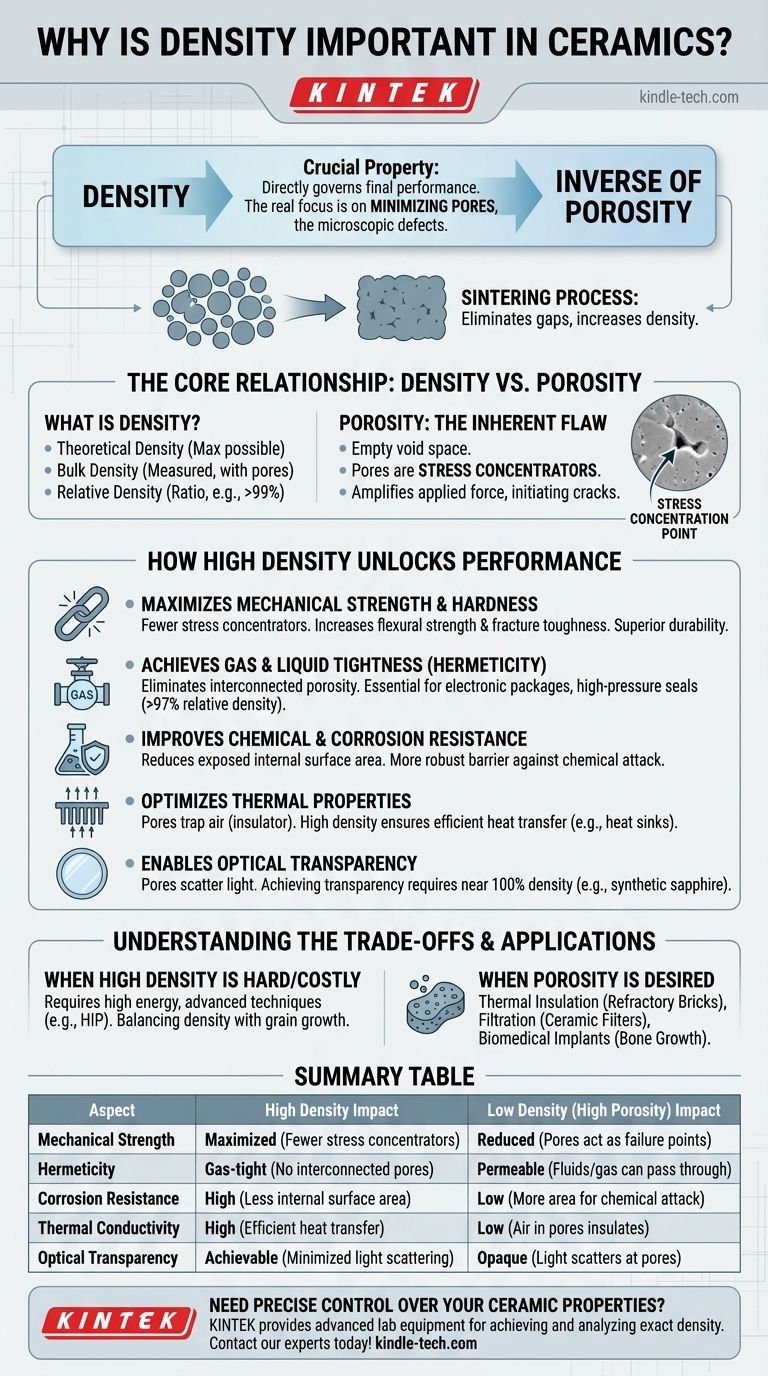

العلاقة الأساسية: الكثافة مقابل المسامية

لفهم سبب أهمية الكثافة، يجب علينا أولاً فحص علاقتها بالمسامية، وهي العامل المحدد الحقيقي لسلوك السيراميك.

ماذا نعني بـ "الكثافة"

في السيراميك، نناقش نوعين من الكثافة. الكثافة النظرية هي أقصى كثافة ممكنة محسوبة من الوزن الذري للمادة وبنيتها البلورية.

الكثافة الظاهرية (Bulk Density) هي الكثافة الفعلية المقاسة لجزء مُصنَّع، وهي دائمًا أقل بسبب وجود المسام. النسبة بين هذين النوعين، والتي تسمى الكثافة النسبية، هي المقياس الأكثر شيوعًا المستخدم، حيث تتجاوز القيم غالبًا 99٪ للتطبيقات عالية الأداء.

المسامية: العيب المتأصل

المسامية هي ببساطة قياس للفراغ الفارغ داخل جسم السيراميك. أثناء المعالجة، توجد فجوات صغيرة بين جزيئات المسحوق الأولية.

الهدف من عملية التكليس، المعروفة باسم التلبيد (Sintering)، هو إزالة هذه الفجوات، مما يتسبب في انكماش الجزء وزيادة كثافته. أي مسام متبقية هي المصدر الرئيسي للفشل في معظم أنواع السيراميك.

لماذا المسام ضارة للغاية

المسامة ليست مجرد فراغ؛ إنها مُركِّز للإجهاد (Stress Concentrator). عندما يتم تطبيق حمل على جزء سيراميكي، يتدفق الإجهاد حول هذه الفراغات الداخلية.

هذا يركز القوة عند النقطة الأكثر حدة للمسامة، مما يضخمها عدة مرات. يمكن لهذا الإجهاد الموضعي والمُضخَّم أن يبدأ بسهولة في تكوين صدع، حتى لو كانت القوة المطبقة الإجمالية منخفضة.

كيف تطلق الكثافة العالية الأداء

من خلال تقليل المسامية وبالتالي زيادة الكثافة، نقوم بتحسين الخصائص التي تجعل السيراميك مواد قيّمة للتطبيقات الصعبة بشكل مباشر.

تعظيم القوة الميكانيكية والصلابة

عدد أقل من المسام يعني عددًا أقل من مُركِّزات الإجهاد. هذا يزيد بشكل كبير من قوة الانثناء (flexural strength) للسيراميك (القدرة على مقاومة الانحناء) ومتانة الكسر (fracture toughness) (القدرة على مقاومة انتشار الشقوق).

السيراميك الكثيف يوزع الإجهاد بشكل أكثر توازناً، مما يسمح له بتحمل أحمال أعلى بكثير قبل الفشل. ينطبق المبدأ نفسه على الصلابة ومقاومة التآكل، حيث يصعب خدش أو تآكل السطح الكثيف الصلب.

تحقيق إحكام الغاز والسوائل (Hermeticity)

بالنسبة للتطبيقات مثل الحزم الإلكترونية، أو أنابيب التفريغ، أو الأختام عالية الضغط، فإن عدم النفاذية أمر ضروري. يمكن أن تتصل المسام لتشكل مسارًا مستمرًا عبر المادة.

التكثيف العالي (عادةً >97٪ كثافة نسبية) يزيل المسامية المترابطة (interconnected porosity) هذه، مما يجعل الجزء السيراميكي محكم الغلق تمامًا بالغاز، أو محكمًا (hermetic).

تحسين مقاومة التآكل الكيميائي

المسام هي أسطح داخلية. السيراميك ذو المسامية العالية لديه مساحة سطح داخلية أكبر بكثير معرضة لبيئته مقارنة بالجزء الكثيف بالكامل.

تزيد مساحة السطح هذه من مواقع الهجوم الكيميائي، مما يسرع من التآكل والتدهور. السطح الكثيف والأملس يعمل كحاجز أكثر قوة.

تحسين الخصائص الحرارية والبصرية

عادة ما تكون المسام مملوءة بالهواء، وهو عازل حراري ممتاز. في التطبيقات التي تتطلب موصلية حرارية عالية، مثل المشتتات الحرارية، يجب إزالة المسامية لضمان انتقال فعال للحرارة عبر الشبكة البلورية للسيراميك.

بالنسبة للسيراميك الشفاف، مثل الياقوت الصناعي للنوافذ، تكون المسام كارثية. لها معامل انكسار مختلف عن مادة السيراميك، مما يتسبب في تشتيت الضوء وجعل المادة تبدو معتمة. يتطلب تحقيق الشفافية كثافة تقارب 100٪.

فهم المفاضلات

على الرغم من أن الكثافة العالية غالبًا ما تكون الهدف، إلا أنها ليست دائمًا ضرورية أو مرغوبة. السعي لتحقيق أقصى كثافة يأتي مع اعتبارات مهمة.

تكلفة وصعوبة التكثيف الكامل

تحقيق كثافات أكبر من 99٪ يتطلب طاقة كبيرة. هذا يعني غالبًا درجات حرارة تلبيد أعلى، أو أوقات أطول في الفرن، أو استخدام تقنيات متقدمة ومكلفة مثل الكبس متساوي الحرارة الساخن (Hot Isostatic Pressing - HIP). تمثل نقاط النسبة المئوية النهائية من الكثافة دائمًا الأصعب والأكثر تكلفة في تحقيقها.

متى تكون المسامية ميزة مرغوبة

في بعض التطبيقات، يتم تصميم المسامية عمدًا في المادة.

- العزل الحراري: تم تصميم الطوب الحراري للأفران بمسامية عالية لحبس الهواء وتقليل انتقال الحرارة.

- الترشيح: تعتمد المرشحات السيراميكية على مسامية مترابطة يتم التحكم فيها للسماح بمرور السوائل مع حجز الجسيمات.

- الزرعات الطبية الحيوية: تشجع الطلاءات المسامية على الزرعات على نمو أنسجة العظام داخل المكون، مما يثبته في مكانه.

معضلة التلبيد مقابل نمو الحبيبات

عملية التلبيد، التي تزيد من الكثافة، تتسبب أيضًا في نمو الحبيبات البلورية الفردية للسيراميك لتصبح أكبر. في حين أن الكثافة العالية جيدة، فإن الحبيبات الكبيرة بشكل مفرط يمكن أن تقلل أحيانًا من متانة الكسر. هذا يخلق تحديًا في المعالجة: تعظيم الكثافة مع التحكم في نمو الحبيبات لتحقيق المزيج الأمثل من الخصائص.

مطابقة الكثافة لتطبيقك

يتم تحديد الكثافة المثالية لمكون سيراميكي بالكامل من خلال وظيفته المقصودة.

- إذا كان تركيزك الأساسي هو أقصى قوة، أو مقاومة التآكل، أو الإحكام: استهدف أعلى كثافة ممكنة (عادةً >99.5٪) لتقليل المسامية، التي تعمل كنقطة فشل أساسية.

- إذا كان تركيزك الأساسي هو العزل الحراري: المسامية المصممة عمداً وعالية هي هدفك، حيث أن الهواء المحبوس داخل المسام يقلل بشكل كبير من انتقال الحرارة.

- إذا كان تركيزك الأساسي هو ترشيح السوائل أو السقالات الطبية الحيوية: المسامية المتحكم فيها، بحجم مسام واتصال محددين، هي المعلمة التصميمية الحاسمة، وليس أقصى كثافة.

في نهاية المطاف، يعد فهم الكثافة والتحكم فيها هو المفتاح لتصميم مادة سيراميكية تلبي بدقة متطلبات تطبيقها.

جدول الملخص:

| الجانب | تأثير الكثافة العالية | تأثير الكثافة المنخفضة (مسامية عالية) |

|---|---|---|

| القوة الميكانيكية | مُعظَّمة (عدد أقل من مُركِّزات الإجهاد) | مُقلَّلة (المسام تعمل كنقاط فشل) |

| الإحكام (Hermeticity) | محكم الغلق بالغاز (لا توجد مسام مترابطة) | نفاذية (يمكن أن يمر السائل/الغاز عبره) |

| مقاومة التآكل | عالية (مساحة سطح داخلية أقل) | منخفضة (مساحة أكبر للهجوم الكيميائي) |

| الموصلية الحرارية | عالية (انتقال فعال للحرارة) | منخفضة (الهواء في المسام يعزل) |

| الشفافية البصرية | يمكن تحقيقها (تشتيت ضوء مُقلَّل) | معتم (الضوء يتشتت عند المسام) |

هل تحتاج إلى تحكم دقيق في خصائص السيراميك لديك؟ كثافة مكونات السيراميك الخاصة بك أساسية لأدائها. تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لتحقيق وتحليل الكثافة الدقيقة المطلوبة لتطبيقك، سواء كنت بحاجة إلى أقصى قوة، أو مسامية مُتحكم فيها للترشيح، أو عزل حراري. دع خبرتنا تساعدك في تصميم سيراميك يلبي مواصفاتك الأكثر تطلبًا. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

- حشية عازلة من السيراميك الزركونيا هندسة سيراميك دقيق متقدم

- قضيب ألومينا متقدم دقيق معزول للسيراميك Al2O3 للتطبيقات الصناعية

- كرة سيراميك زركونيا مصنعة بدقة للسيراميك المتقدم الدقيق الهندسي

- مركب السيراميك من نيتريد البورون الموصل للتطبيقات المتقدمة

يسأل الناس أيضًا

- ما هي أهمية المواد السيراميكية مثل كربيد السيليكون (SiC) وأكسيد الألومنيوم (Al2O3) في مفاعلات التكسير الكهربائي؟ تعزيز الإنتاجية وكفاءة الحرارة

- ما هو استخدام كربيد السيليكون في أشباه الموصلات؟ دليل لدور كربيد السيليكون المزدوج في إلكترونيات الطاقة والتصنيع

- ماذا يفعل التلبيد للسيراميك؟ تحويل المسحوق إلى مادة كثيفة وعالية القوة

- كيف يؤثر التلبيد على الكثافة؟ تحقيق تحكم دقيق في خصائص المواد

- ما هي المزايا التقنية لاستخدام سيراميك الألومينا عالي النقاء؟ تعظيم استقرار المستشعر حتى 1500 درجة مئوية

- ما هو تأثير معدل التسخين على آلية تلبيد جسيمات الألومينا النانوية؟ التحكم في الكثافة والقوة

- ما هو النطاق الحراري لأنبوب السيراميك؟ اختر المادة المناسبة لاحتياجاتك من درجات الحرارة العالية

- ما هي خصائص السيراميك الملبد؟ حقق أداءً عاليًا باستخدام المواد الهندسية