تطبيقات سيراميك الألومينا

المجال الميكانيكي

يشتهر سيراميك الألومينا بخصائصه الميكانيكية الاستثنائية، ويُستخدم على نطاق واسع في مختلف الصناعات نظرًا لقوة ثنيها العالية وصلابتها في موس ومقاومتها الفائقة للتآكل. هذه الخصائص تجعل سيراميك الألومينا مثاليًا للتطبيقات التي تتطلب مكونات متينة وموثوقة.

في المجال الميكانيكي، يُستخدم سيراميك الألومينا على نطاق واسع في تصنيع الأدوات والصمامات وعجلات الطحن والمحامل. تضمن قوة الانحناء العالية لسيراميك الألومينا قدرة هذه المكونات على تحمل الإجهاد الميكانيكي الكبير، مما يجعلها مناسبة للتطبيقات الشاقة. بالإضافة إلى ذلك، توفر صلابة موس، التي يمكن مقارنتها بصلابة الياقوت، مقاومة ممتازة للخدش والتآكل، مما يعزز من طول عمر المكونات.

تُعد مقاومة سيراميك الألومينا للتآكل عاملاً حاسمًا آخر يدفع إلى اعتمادها في التطبيقات الميكانيكية. وعلى عكس المواد التقليدية، يُظهر سيراميك الألومينا الحد الأدنى من التآكل حتى في ظل ظروف التشغيل القاسية، مما يقلل من الحاجة إلى الاستبدال والصيانة المتكررة. وهذا لا يقلل من التكاليف التشغيلية فحسب، بل يزيد أيضًا من الكفاءة والموثوقية الإجمالية للأنظمة الميكانيكية.

وعلاوة على ذلك، فإن الجمع بين هذه الخصائص الميكانيكية يجعل سيراميك الألومينا خيارًا مفضلًا للتطبيقات التي تكون فيها القوة والمتانة أمرًا بالغ الأهمية. على سبيل المثال، في صناعة السيارات، تُستخدم محامل سيراميك الألومينا في المحركات عالية الأداء نظرًا لقدرتها على تحمل درجات الحرارة والضغوط الشديدة دون المساس بالأداء.

وباختصار، فإن الخصائص الميكانيكية الفائقة لسيراميك الألومينا - قوة الانحناء العالية وصلابة موس ومقاومة التآكل - تضعها كمادة رائدة في المجال الميكانيكي، مما يتيح إنتاج مكونات قوية وطويلة الأمد في مختلف الصناعات.

مجال الإلكترونيات/الكهرباء

في مجال الإلكترونيات والكهرباء، يلعب سيراميك الألومينا دورًا محوريًا نظرًا لخصائص العزل الكهربائي الاستثنائية والحد الأدنى من فقدان التردد العالي. ويُستخدم هذا السيراميك في أشكال متنوعة، بما في ذلك الألواح الأساسية والركائز والأفلام وسيراميك العزل الكهربائي، والتي تُعد مكونات أساسية في الأجهزة الإلكترونية الحديثة.

تضمن قدرات العزل الفائقة لسيراميك الألومينا قدرة السيراميك على تحمل الفولتية العالية دون المساس بسلامة هيكلها أو أدائها. وهذا ما يجعلها مثالية للاستخدام في التطبيقات التي يكون فيها العزل الكهربائي أمرًا بالغ الأهمية، مثل أنظمة توزيع الطاقة والمعدات عالية الجهد.

وعلاوة على ذلك، فإن خاصية فقدان الترددات العالية المنخفضة لسيراميك الألومينا مفيدة بشكل خاص في تصميم المكونات الإلكترونية التي تعمل بترددات عالية. تضمن هذه الخاصية الحفاظ على سلامة الإشارة، مما يقلل من مخاطر تدهور الإشارة والتداخل، وهي مشكلات شائعة في الدوائر عالية التردد.

ويتأكد تعدد استخدامات سيراميك الألومينا في مجال الإلكترونيات من خلال استخدامها في إنشاء ركائز للدوائر المتكاملة. وتوفر هذه الركائز منصة مستقرة وموثوقة لدمج المكونات الإلكترونية المختلفة، مما يعزز الأداء العام وطول عمر الأجهزة.

وخلاصة القول، فإن استخدام سيراميك الألومينا في مجال الإلكترونيات والكهرباء مدفوع بخصائص العزل التي لا مثيل لها وانخفاض فقدان الترددات العالية، مما يجعلها لا غنى عنها في تصميم وتشغيل الأنظمة الإلكترونية المتقدمة.

الصناعة الكيميائية

تلعب سيراميك الألومينا دورًا حاسمًا في الصناعة الكيميائية، ويرجع ذلك في المقام الأول إلى مقاومتها الاستثنائية للتآكل. هذه الخاصية تجعلها لا غنى عنها في مختلف التطبيقات، مثل كرات الحشو الكيميائي وأغشية الترشيح الدقيق والطلاءات المقاومة للتآكل.

كرات الحشو الكيميائي

في المفاعلات والأعمدة الكيميائية، تُستخدم كرات حشو الألومينا لتعزيز نقل الكتلة وكفاءة التفاعل. تمنع نقاوتها العالية وخمولها أي تفاعلات كيميائية غير مرغوب فيها، مما يضمن سلامة العملية. كما أن متانة هذه الكرات، إلى جانب مقاومتها للمواد الكيميائية القاسية، تجعلها الخيار المفضل في الصناعات التي تتعامل مع الأحماض والقلويات وغيرها من المواد المسببة للتآكل.

أغشية الترشيح الدقيق

تُستخدم أغشية الترشيح الدقيق القائمة على الألومينا في العمليات التي تتطلب فصل دقيق للجسيمات والترشيح. توفر هذه الأغشية نفاذية وانتقائية عالية، مما يجعلها مثالية للتطبيقات في معالجة المياه والمستحضرات الصيدلانية ومعالجة الأغذية. تضمن قدرتها على تحمل درجات الحرارة العالية والبيئات المسببة للتآكل أداءً ثابتاً وطول العمر.

الطلاءات المقاومة للتآكل

في البيئات التي تتعرض فيها المعدات باستمرار للعوامل المسببة للتآكل، توفر طلاءات الألومينا حاجزاً واقياً. يتم تطبيق هذه الطلاءات على الأنابيب والصمامات وصهاريج التخزين لحمايتها من التآكل. تضمن الصلابة العالية والمسامية المنخفضة لطلاءات الألومينا أن تظل فعالة حتى في ظل التعرض الطويل للمواد المسببة للتآكل.

وبشكل عام، فإن مقاومة سيراميك الألومينا الفائقة للتآكل تجعلها مادة أساسية في الصناعة الكيميائية، حيث تقدم حلولاً موثوقة لمجموعة واسعة من التطبيقات.

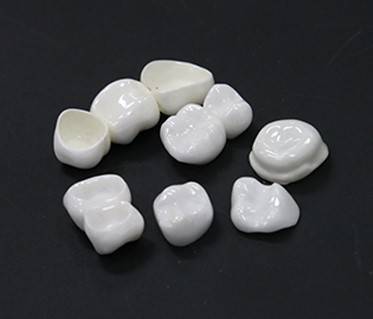

المجال الطبي

وجد سيراميك الألومينا تطبيقات مهمة في المجال الطبي نظرًا لخصائصه الاستثنائية. وتستخدم هذه السيراميك في المقام الأول في تصنيع العظام الاصطناعية والمفاصل وزراعة الأسنان. ويضمن التوافق الحيوي لسيراميك الألومينا عدم حدوث تفاعلات ضارة عند ملامسته للأنسجة الحية، مما يجعلها مثالية للزراعة. وبالإضافة إلى ذلك، يمنع خمولها التفاعلات الكيميائية مع سوائل الجسم، مما يقلل من خطر التآكل أو التدهور بمرور الوقت.

وتوفر الصلابة العالية لسيراميك الألومينا المتانة وطول العمر للغرسات الطبية، وهو أمر بالغ الأهمية لأدائها على المدى الطويل. وتساهم هذه الصلابة أيضاً في الاستقرار الميكانيكي للغرسات الطبية، مما يضمن قدرتها على تحمل الضغوط والإجهاد الناتج عن الاستخدام اليومي دون المساس بسلامتها الهيكلية. وعلاوة على ذلك، فإن السطح الأملس لسيراميك الألومينا يقلل من فرص التصاق البكتيريا، وبالتالي يقلل من خطر الإصابة بالعدوى.

وخلاصة القول، إن الجمع بين التوافق الحيوي والخمول والصلابة العالية يجعل سيراميك الألومينا مادة مفضلة لمختلف الغرسات الطبية، مما يساهم في تحسين نتائج المرضى وتحسين جودة الحياة.

تقنيات التصنيع

فراغات ضغط المسحوق

يُعد كبس المسحوق تقنية تصنيع أساسية في إنتاج سيراميك الألومينا المتقدم. تتضمن هذه الطريقة الضغط على مسحوق السيراميك لتشكيله في فراغ، وهي مناسبة لإنشاء أشكال بسيطة ذات أبعاد دقيقة. ومع ذلك، فإن هذه العملية لا تخلو من التحديات. إحدى المشكلات الأساسية التي تواجهها في عملية كبس المسحوق هي تآكل القالب. يمكن أن يتسبب التطبيق المتكرر للضغط في تآكل القوالب بشكل كبير، مما يؤدي إلى انخفاض الكفاءة وزيادة تكاليف الإنتاج.

وعلى الرغم من هذه التحديات، يظل كبس المسحوق خطوة حاسمة في عملية التصنيع، خاصةً بالنسبة للتطبيقات التي تتطلب دقة أبعاد عالية. وتُعد هذه التقنية مفضلة بشكل خاص لقدرتها على إنتاج فراغات جاهزة لمزيد من المعالجة، مثل التلبيد، وهو أمر ضروري لتحقيق الخصائص النهائية المرغوبة لمادة السيراميك.

وللتخفيف من مشكلة تآكل القوالب، غالبًا ما يستخدم المصنعون مواد وطلاءات متخصصة للقوالب، مما يعزز من متانتها وطول عمرها. بالإضافة إلى ذلك، أتاحت التطورات في تصميم المكابس وأنظمة التحكم إمكانية الضغط بشكل أكثر دقة وكفاءة، مما أدى إلى زيادة تحسين الجودة الإجمالية للفراغات المنتجة.

الكبس المتوازن للفراغات

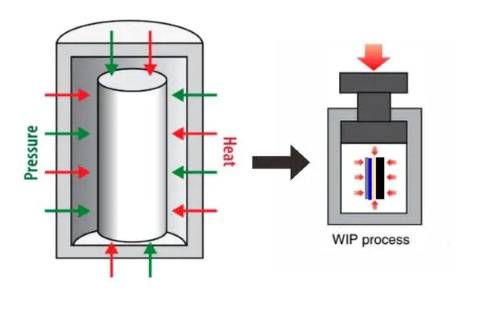

الكبس المتساوي الضغط هو طريقة متطورة تستخدم السوائل لتطبيق ضغط موحد على جميع أسطح المادة، مما ينتج عنه فراغات كثيفة وموحدة ذات قوة استثنائية. وتتضمن هذه العملية وضع المادة في حاوية مغلقة مملوءة بوسيط سائل، ثم يتم تعريضها لضغط عالٍ. ويضمن التوزيع المتساوي للضغط تحقيق كثافة موحدة للمادة، وبالتالي تعزيز سلامتها الهيكلية وأدائها.

تعتبر عملية الكبس المتساوي الضغط مفيدة بشكل خاص للمواد التي تتطلب دقة عالية وتوحيدًا عاليًا، مثل السيراميك والكربيدات الأسمنتية ومساحيق المعادن النادرة. ومن خلال تطبيق الضغط في جميع الاتجاهات، تتغلب هذه التقنية على قيود الكبس أحادي المحور، والتي يمكن أن تؤدي إلى كثافة غير متساوية وضعف هيكلي.

هناك نوعان أساسيان من الكبس المتساوي الضغط: الكبس المتساوي الضغط على البارد (CIP) والكبس المتساوي الضغط الساخن (HIP). يُستخدم الكبس المتساوي التثبيت البارد لضغط الأجزاء الخضراء في درجات الحرارة المحيطة، بينما يتضمن الكبس المتساوي التثبيت الساخن التثبيت في درجات حرارة مرتفعة من خلال الانتشار في الحالة الصلبة. ويُستخدم الكبس المتساوي الاستاتيكي الساخن أيضًا للتخلص من المسامية المتبقية في الأجزاء الملبدة، مما يزيد من تحسين كثافتها وقوتها.

وعلى الرغم من فوائدها العديدة، فإن الكبس المتساوي الضغط المتساوي الضغط لا يخلو من التحديات. فالمعدات المطلوبة لهذه العملية معقدة ومكلفة، والكفاءة الكلية منخفضة نسبيًا مقارنة بطرق التشكيل الأخرى. بالإضافة إلى ذلك، يمكن أن تؤدي العملية إلى انخفاض دقة الأبعاد وخشونة السطح، مما قد يستلزم خطوات تشطيب إضافية.

باختصار، في حين أن عملية الكبس المتساوي الضغط توفر مزايا كبيرة في إنتاج فراغات عالية الجودة وكثيفة وموحدة، إلا أنها تمثل أيضًا تحديات يجب إدارتها بعناية لتحسين المنتج النهائي.

صب الجسم الأخضر بالحقن بالحقن

إن القولبة بالحقن هي تقنية متطورة تتفوق في إنتاج أجسام خضراء ذات قوة وتجانس استثنائيين. وتعد هذه الطريقة مفيدة بشكل خاص لإنتاج أشكال معقدة، مما يجعلها الخيار المفضل في الصناعات التي تتطلب مكونات خزفية معقدة.

تتمثل إحدى السمات البارزة للقولبة بالحقن في قدرتها على تقليل المحتوى العضوي داخل الجسم الأخضر. ويؤدي هذا التقليل من المواد العضوية إلى تبسيط عملية إزالة البلاستيك اللاحقة، وبالتالي تعزيز الكفاءة الإجمالية لسير عمل التصنيع. وتتميز الأجسام الخضراء التي يتم تشكيلها من خلال هذه التقنية بخصائص ميكانيكية فائقة الأهمية للتطبيقات المقصودة في مختلف المجالات مثل الإلكترونيات والهندسة الميكانيكية والأجهزة الطبية.

وعلاوة على ذلك، يضمن اتساق الأجسام الخضراء التي يتم إنتاجها عن طريق القولبة بالحقن اتساق الأداء والموثوقية. هذا الاتساق أمر حيوي للتطبيقات التي تكون فيها الدقة والمتانة غير قابلة للتفاوض، كما هو الحال في البيئات عالية الضغط أو المكونات الحرجة. إن الجمع بين القوة العالية والمحتوى العضوي المنخفض لا يسهّل المعالجة الأسهل فحسب، بل يساهم أيضًا في طول عمر المنتجات الخزفية النهائية وأدائها.

عملية الضغط المتوازن

مبدأ تقنية الضغط المتوازن

تنطوي تقنية الكبس المتساوي الضغط على وضع جسم أخضر داخل تجويف عالي الضغط، والذي يحيط به بعد ذلك قالب مرن. يسمح هذا الإعداد بتطبيق ضغط موحد من خلال وسط سائل عالي الضغط. والهدف الأساسي من هذه العملية هو تحقيق التكثيف، مما يضمن حصول المادة على كثافة عالية وتجانس.

تبدأ العملية بإغلاق الجسم الأخضر داخل القالب المرن، والذي يتم وضعه بعد ذلك في حاوية مغلقة مملوءة بسائل. ثم يتم إدخال سائل عالي الضغط لتطبيق ضغط متساوٍ على جميع أسطح الجسم الأخضر. ويعزز هذا التطبيق المنتظم للقوة بشكل كبير كثافة المادة تحت الضغط العالي، مما يسهل تشكيل الأشكال المرغوبة.

وتتمثل إحدى المزايا الرئيسية للضغط المتساوي الضغط في قدرته على توحيد المساحيق أو معالجة العيوب في المسبوكات، مما يجعلها طريقة مفضلة لمجموعة متنوعة من المواد بما في ذلك السيراميك والمعادن والمواد المركبة والبلاستيك والكربون. وقد تم ابتكار هذه التقنية في منتصف الخمسينيات من القرن الماضي وتطورت منذ ذلك الحين من مجرد فضول بحثي إلى أداة إنتاج قابلة للتطبيق، وتم اعتمادها على نطاق واسع في العديد من الصناعات.

يوفر الكبس المتوازن مزايا فريدة من نوعها، خاصةً في تطبيقات السيراميك والحراريات. وتسمح القوة الموحدة المطبقة على المنتج بأكمله، بغض النظر عن شكله أو حجمه، بتشكيل أشكال المنتج بتفاوتات دقيقة. وتقلل هذه الإمكانية بشكل كبير من الحاجة إلى المعالجة الآلية المكلفة، مما يؤدي إلى تطويرها وقبولها تجاريًا.

باختصار، تستفيد تقنية الضغط المتساوي الضغط من سائل الضغط العالي لتطبيق قوة موحدة، مما يحقق أجسامًا خضراء عالية الكثافة مع تجانس وقوة استثنائيين. وتعد هذه الطريقة مفيدة بشكل خاص للأشكال المعقدة والمواد التي تتطلب تفاوتات دقيقة، مما يجعلها حجر الزاوية في تصنيع سيراميك الألومينا المتقدم.

مزايا الكبس المتوازن

يوفر الكبس المتوازن العديد من المزايا المتميزة عن طرق الكبس التقليدية، خاصةً في مجال تصنيع السيراميك. ومن أبرز هذه المزايا إنتاج أجسام خضراء عالية الكثافة بكثافة موحدة. ويتحقق هذا التوحيد من خلال تطبيق ضغط متساوٍ في جميع الاتجاهات، وهي عملية تلغي الحاجة إلى مواد التشحيم، وبالتالي ضمان الحصول على مادة كثيفة باستمرار دون إدخال مواد غريبة.

هذه الطريقة مناسبة بشكل خاص لإنشاء أشكال معقدة يصعب تحقيقها من خلال الكبس أحادي الاتجاه. ويسمح غياب القوالب الصلبة بحرية هندسية أكبر، مما يتيح إنشاء أجزاء معقدة قد تكون مقيدة بقيود تقنيات الكبس التقليدية.

وعلاوة على ذلك، فإن الكبس المتساوي الضغط المتساوي الاستاتيكي فعال للغاية في التعامل مع المواد التي يصعب ضغطها مثل السبائك الفائقة والتيتانيوم وفولاذ الأدوات والفولاذ المقاوم للصدأ والبريليوم. هذه المواد، التي غالبًا ما تكون باهظة الثمن وصعبة المعالجة، تستفيد من توزيع الضغط الموحد الذي يقلل من العيوب ويعزز استخدام المواد. وتعد هذه الكفاءة أمرًا بالغ الأهمية في الصناعات التي تكون فيها تكاليف المواد عاملاً مهمًا، مثل صناعة الطيران والأجهزة الطبية.

باختصار، لا يعزز الكبس المتساوي الضغط المتساوي الضغط جودة وقوة المنتج النهائي فحسب، بل يوسع أيضًا نطاق ما يمكن تصنيعه، مما يجعله تقنية لا غنى عنها في إنتاج السيراميك المتقدم.

عيوب الكبس المتساوي الضغط المتساوي الضغط

في حين أن الضغط المتساوي التثبيت يوفر مزايا مثل الكثافات المدمجة العالية والقدرة على تشكيل أشكال معقدة، إلا أنه لا يخلو من العيوب. أحد العيوب الأساسية هيانخفاض دقة الأبعاد وخشونة السطح المنتجات النهائية. ويمكن أن يُعزى ذلك إلى التوزيع غير المتكافئ للضغط والطبيعة المرنة للقوالب المستخدمة، مما يؤدي في كثير من الأحيان إلى انحرافات عن الأبعاد المطلوبة وصقل السطح بشكل أقل.

العملية نفسهامعقدة وتتطلب معدات متخصصةمما يزيد من التعقيد الكلي. على سبيل المثال، عادةً ما تكون القوالب المستخدمة في الكبس المتساوي الضغط مصنوعة من الجرافيت عالي النقاء والقوة العالية، الأمر الذي لا يزيد من التكلفة فحسب، بل يستلزم أيضًا استيراد هذه المواد، مما يزيد من النفقات. وعلاوة على ذلك، غالبًا ما تكون المعدات اللازمة للضغط المتساوي الضغط غير مناسبة للإنتاج الصناعي المستمر، مما يحد من قابليتها للتوسع وكفاءتها.

ومن العيوب المهمة الأخرىانخفاض كفاءة الإنتاج. على سبيل المثال، يقلل تحميل وتفريغ القوالب في الكبس بالأكياس الرطبة بشكل كبير من الإنتاجية ويحد من إمكانية التشغيل الآلي. ويتفاقم عدم الكفاءة هذا بسبب حقيقة أن العملية تستغرق وقتًا طويلاً وتتطلب عمالة كثيفة، مما يجعلها أقل قدرة على المنافسة في سيناريوهات الإنتاج بكميات كبيرة.

علاوة على ذلك، فإنتوحيد الحبيبات المستهدفة المستهدفة، مما يؤدي إلى تناقضات في المنتج النهائي. يمكن أن يؤثر هذا النقص في التوحيد على الجودة والأداء العام للأجزاء الخزفية، خاصةً في التطبيقات التي تتطلب دقة وموثوقية عالية.

وباختصار، على الرغم من أن الكبس المتساوي التثبيت تقنية قوية لبعض التطبيقات، إلا أن عيوبها من حيث دقة الأبعاد وخشونة السطح وتعقيد العملية وانخفاض الكفاءة تجعلها أقل ملاءمة للإنتاج بكميات كبيرة والتطبيقات التي تتطلب مراقبة صارمة للجودة.

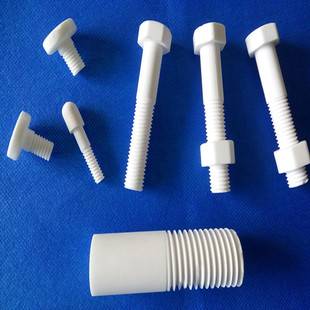

طريقة التشكيل الشامل

إن طريقة التشكيل الشامل هي تقنية مبتكرة تدمج بشكل تآزري بين الكبس الجاف والكبس المتساوي الضغط لتحقيق خصائص مواد استثنائية. هذا النهج الهجين مفيد بشكل خاص لتصنيع منتجات السيراميك عالية الدقة، مثل محامل السيراميك، حيث تكون الكثافة العالية ودقة الأبعاد أمرًا بالغ الأهمية.

ويتضمن الكبس الجاف، وهي طريقة تقليدية، ضغط مسحوق السيراميك في قالب تحت ضغط عالٍ. هذه التقنية فعالة لإنشاء أشكال بسيطة بأبعاد دقيقة ولكنها غالبًا ما تعاني من مشاكل تتعلق بتآكل القالب وعدم القدرة على التعامل مع الأشكال الهندسية المعقدة. ومن ناحية أخرى، تستخدم تقنية الضغط المتساوي الضغط المتساوي الضغط المتساوي الضغط لتطبيق ضغط موحد من جميع الاتجاهات، مما ينتج عنه أجسام خضراء كثيفة وموحدة ذات قوة فائقة. ومع ذلك، ترتبط هذه الطريقة بمتطلبات معدات معقدة وكفاءة منخفضة نسبيًا.

ومن خلال الجمع بين هاتين الطريقتين، تستفيد تقنية القولبة الشاملة من نقاط القوة في كلتا الطريقتين. يتم استخدام الكبس الجاف في البداية لتشكيل الشكل الأساسي بدقة أبعاد عالية، بينما يتم استخدام الكبس المتساوي في وقت لاحق لتعزيز كثافة المادة وتوحيدها. لا تخفف هذه العملية ثنائية الخطوات من نقاط الضعف في كل طريقة على حدة فحسب، بل تعمل أيضًا على تحسين كفاءة التصنيع الإجمالية وجودة المنتج.

وتتميز منتجات السيراميك الناتجة، خاصةً تلك المصممة للتطبيقات عالية الدقة مثل محامل السيراميك، بخصائص ميكانيكية فائقة. كما أنها تتميز بكثافة عالية وبنية مجهرية موحدة ودقة أبعاد ممتازة، مما يجعلها مثالية للتطبيقات الصناعية والهندسية الصعبة. وتتأكد فعالية هذه الطريقة أيضًا من خلال قدرتها على إنتاج أشكال معقدة يصعب تحقيقها باستخدام الكبس الجاف أو الكبس المتساوي التثبيت وحده.

باختصار، تمثل طريقة القولبة الشاملة تقدمًا كبيرًا في تصنيع السيراميك، حيث تقدم حلًا متوازنًا يعالج قيود التقنيات التقليدية مع تعزيز أداء المنتج النهائي.

قوالب سيراميك الألومينا المتقدمة

قوالب الكبس الجاف التقليدية

تعتبر قوالب الكبس الجاف التقليدية طريقة فعالة من حيث التكلفة وفعالة لإنتاج أشكال بسيطة من سيراميك الألومينا. تنطوي هذه التقنية على استخدام إطار ضغط ووعاء ضغط ونظام تغيير القالب، والتي يمكن أن تكون إما مدمجة أو قابلة للتبديل حسب احتياجات الإنتاج. يعتبر القالب المدمج مثاليًا للحالات التي تظل فيها أبعاد المواد الكربيدية ثابتة، في حين أن نظام القالب المرن أكثر ملاءمة للتغييرات المتكررة في القالب.

تبدأ العملية بتحميل قالب الضغط بمساحيق WC-Co، إما يدويًا أو آليًا. ثم يتم تثبيت القالب المملوء، إلى جانب وعاء الضغط، بإحكام داخل إطار المكبس. تستغرق عملية الضغط عادةً ما بين 5 إلى 10 دقائق، حيث يتم خلالها تشكيل ضغط أخضر واحد مضغوط. يمكن معالجة هذه الرغاوى الخضراء بشكل مماثل لتلك التي يتم إنتاجها عن طريق الكبس بالأكياس الرطبة.

يُستخدم الكبس الجاف بالأكياس الجافة عادةً لإنتاج قضبان أو أنابيب بأقطار تصل إلى 200 مم وأطوال تصل إلى 600 مم. وهو فعال بشكل خاص لكبس الأنابيب التي يبلغ سمك جدارها 2 مم أو أكثر، مع تفاوتات تفاوت بين 0.1 إلى 1 مم حسب الأبعاد. وتضاهي قوة المضغوطات الخضراء الناتجة عن الكبس بالأكياس الجافة تلك المصنوعة عن طريق الكبس بالأكياس الرطبة.

| الجانب | كبس الأكياس الجافة |

|---|---|

| نوع القالب | متكامل أو قابل للتبديل |

| وقت الضغط | 5-10 دقائق |

| أبعاد المنتج | أقطار تصل إلى 200 مم، وأطوال تصل إلى 600 مم |

| سُمك الجدار | 2 مم أو أكثر |

| التفاوت المسموح به | 0.1-1 مم |

| القوة | مماثلة لكبس الأكياس الرطبة |

إن أحد المتطلبات الرئيسية لقوالب الكبس بالأكياس الجافة هو تأثير الانسيابية المتغيرة الانسيابية، والذي يضمن تحويل الضغط المناسب. يجب أن تنخفض لزوجة مادة القالب تحت الضغط للسماح بنقل الضغط بشكل موحد إلى المسحوق، مما يحقق الضغط المطلوب. وعند تحرير الضغط، تزداد اللزوجة مرة أخرى إلى قيمتها الأولية، مما يتيح دورات ضغط لاحقة.

وعلى الرغم من مزاياها من حيث السرعة والفعالية من حيث التكلفة، فإن قوالب الكبس الجاف التقليدية تقتصر على المنتجات ذات نسب العرض إلى الارتفاع الصغيرة وقد لا تكون مناسبة للأشكال الأكثر تعقيدًا أو الأبعاد الأكبر.

تطبيق قوالب الضغط المتساوي الضغط

لا غنى عن قوالب الضغط المتوازن في إنتاج السيراميك المتقدم مثل كربيد السيليكون ونتريد السيليكون والزركونيا. تضمن هذه التقنية أن تحقق المواد الخزفية كثافة عالية وتوزيعًا موحدًا للضغط وأداءً فائقًا للمنتج. وتتضمن عملية الكبس المتساوي الضغط وضع جسم السيراميك الأخضر في حاوية مغلقة مملوءة بسائل، حيث يتم تطبيق ضغط موحد على جميع الأسطح. لا تعمل هذه الطريقة على تحسين الكثافة فحسب، بل تقلل أيضًا من انكماش التلبيد والتشوه، مما ينتج عنه منتجات ذات قوة عالية وقابلية تشغيل ممتازة.

فوائد استخدام قوالب الضغط المتساوي الضغط متعددة:

- الكثافة العالية والتوحيد: يضمن التطبيق الموحد للضغط على جميع الأسطح أن تحقق مادة السيراميك كثافة عالية ومتسقة.

- تحسين أداء المنتج: تؤدي الكثافة العالية والتوزيع المنتظم للضغط إلى تحسين الخصائص الميكانيكية، مثل القوة ومقاومة التآكل.

- الأشكال المعقدة: على عكس طرق القولبة التقليدية، يمكن أن ينتج عن الكبس المتساوي الضغط المتساوي الضغط قواعد طويلة ورفيعة وأنبوبية الشكل يصعب تصنيعها.

- قولبة فعالة من حيث التكلفة: تتمتع القوالب المستخدمة في هذه العملية بعمر تشغيلي طويل وهي غير مكلفة نسبيًا، مما يجعل العملية مجدية اقتصاديًا.

- الإنتاج على نطاق واسع: يمكن أن تتعامل المكابس المتوازنة مع عمليات الدمج كبيرة الحجم، مما يسمح بإنتاج وحدات متعددة في كل دورة.

| الخصائص | الوصف |

|---|---|

| كثافة عالية | تحقق كثافة عالية وموحدة في المواد الخزفية. |

| ضغط موحد | يضمن توزيع الضغط بشكل متساوٍ على جميع الأسطح. |

| أداء محسّن | يعزز الخواص الميكانيكية مثل القوة ومقاومة التآكل. |

| الأشكال المعقدة | مناسبة لتصنيع قواعد طويلة ورفيعة وأنبوبية الشكل. |

| فعالة من حيث التكلفة | تتمتع القوالب بعمر تشغيلي طويل وهي غير مكلفة نسبياً. |

| الإنتاج على نطاق واسع | قادرة على التعامل مع التركيبات كبيرة الحجم وإنتاج وحدات متعددة. |

وباختصار، فإن استخدام قوالب الضغط المتساوي الضغط في تصنيع السيراميك يحسن بشكل كبير من جودة وأداء المنتجات النهائية، مما يجعلها طريقة مفضلة لإنتاج مكونات السيراميك عالية الأداء.

قالب سيراميك الألومينا عالي النقاء القابل للتعديل

قالب سيراميك الألومينا عالي النقاء القابل للتعديل هو أداة متطورة مصممة لتشكيل القوالب بدقة وتنوع. تم تجهيز نظام القالب المبتكر هذا بالعديد من الميزات المتقدمة التي تعزز وظائفه ومرونته.

إحدى سماته الرئيسية هيحجم الحقن القابل للتعديل. تسمح هذه الميزة بتخصيص أبعاد تجويف القالب، مما يلبي مجموعة واسعة من مواصفات المنتج. وسواءً كان إنتاج المكونات الصغيرة أو الكبيرة، يمكن تعديل القالب بسهولة لتلبية الأبعاد المطلوبة، مما يضمن الاتساق والدقة في المنتج النهائي.

يشتمل القالب أيضًا علىبراغي وأعمدة حدية موزعة بشكل متماثل. تلعب هذه المكونات دورًا حاسمًا في الحفاظ على السلامة الهيكلية ومحاذاة القالب. تضمن المسامير تثبيت نصفي القالب بإحكام معًا، بينما توفر الأعمدة الحدية تحديدًا دقيقًا للموضع، مما يمنع أي اختلال أثناء عملية الحقن. هذا التوزيع المتماثل لا يعزز متانة القالب فحسب، بل يضمن أيضًا توزيعًا موحدًا للضغط، مما يؤدي إلى الحصول على أجزاء مصبوبة عالية الجودة.

بالإضافة إلى ذلك، يتميز القالب بنظامنظام حربة. تسمح هذه الآلية بالتوصيل السريع والآمن لمكونات القالب، مما يسهل عملية التجميع والتفكيك. ويضمن تصميم نظام الحربة إمكانية إعادة تشكيل القالب بسرعة لمختلف الأشكال والأحجام، مما يجعله قابلاً للتكيف بشكل كبير مع مختلف تطبيقات التشكيل.

وباختصار، يتميز قالب سيراميك الألومينا عالي النقاء القابل للتعديل بسبب قدرته على استيعاب متطلبات المنتجات المتنوعة من خلال حجم الحقن القابل للتعديل، وتكوينه القوي للبراغي والعمود المحدد، ونظام الحربة الفعال. وتساهم هذه الميزات مجتمعة في تعدد استخدامات القالب ودقته وموثوقيته في إنتاج مكونات سيراميك عالية الجودة.

المنتجات ذات الصلة

- ألواح سيراميك مخصصة من الألومينا والزركونيا بأشكال خاصة لمعالجة السيراميك الدقيق المتقدم

- مسحوق الألومينا عالي النقاء المحبب للسيراميك المتقدم الدقيق الهندسي

- أنبوب فرن الألومينا عالي الحرارة (Al2O3) للسيراميك الدقيق الهندسي المتقدم

- لوح ألومينا Al2O3 مقاوم للتآكل بدرجة حرارة عالية للسيراميك الدقيق الهندسي المتقدم

- أنبوب واقٍ من أكسيد الألومنيوم (Al2O3) عالي الحرارة للسيراميك المتقدم الدقيق الهندسي

المقالات ذات الصلة

- أحدث التطورات في أفران تلبيد زركونيا لتطبيقات طب الأسنان

- كشف النقاب عن الخواص والتطبيقات الاستثنائية لألواح الكوارتز الضوئية

- فهم عملية وفوائد الضغط المتوازن على البارد لسيراميك الزركونيا

- أفضل 5 ميزات لفرن تلبيد الزركونيا عالي الجودة

- الأواني الزجاجية مقابل الأواني البلاستيكية - ما هو الخيار الأفضل لاحتياجاتك؟