مقدمة

جدول المحتويات

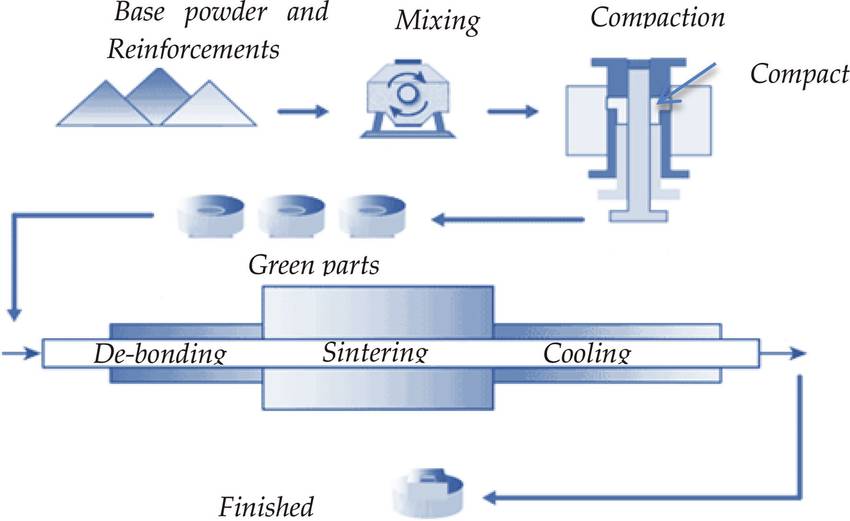

في عالم معالجة مساحيق المعادن، يتم استخدام طريقتين شائعتين للضغط: الضغط الساخن والضغط البارد . تلعب هذه التقنيات دورًا حاسمًا في إنشاء مكونات معدنية عالية الجودة. يتضمن الضغط الساخن دمج مراحل تعدين المساحيق المنفصلة في غرفة واحدة، حيث يحدث الضغط والتلبيد في وقت واحد. من ناحية أخرى، يستخدم الضغط البارد أسلوبًا مختلفًا من خلال الضغط دون استخدام الحرارة. في منشور المدونة هذا، سوف نتعمق أكثر في الخصائص والفوائد والنتائج لكل من طرق الضغط الساخنة والباردة، ونقدم نظرة ثاقبة لتطبيقاتها ومزاياها في صناعة تشغيل المعادن.

طريقة الضغط الساخن في غرفة الضغط

وصف عملية الضغط الساخن

يتضمن الضغط الساخن الضغط على جزء المسحوق وتلبيده في خطوة واحدة. تعمل قوة القالب على ضغط المسحوق، وفي نفس الوقت يتم تطبيق الحرارة على العمل. يمكن تحقيق خصائص ميكانيكية جيدة ودقة الأبعاد من خلال عملية التصنيع هذه. يجب الحفاظ على جو متحكم فيه للضغط الساخن. يجب أن تكون مواد القالب قادرة على الحفاظ على السلامة في ظل ظروف درجة الحرارة والضغط القصوى التي تتطلبها هذه العملية.

عملية دمج مراحل تعدين المساحيق المنفصلة

يمكن دمج مرحلتين من مراحل تعدين المساحيق المنفصلة. هذا هو الضغط الساخن، مع إجراء عملية الضغط والتلبيد في غرفة واحدة. أولاً، يقوم القالب بتكوين الجزء الأخضر، والذي لا يزال عبارة عن كتلة من الجزيئات المعدنية الفردية. بعد ذلك، الحبوب "الرقبة" واللبيدة. يتم الاحتفاظ بدرجة الحرارة المرتفعة أسفل نقطة الانصهار الحرجة للسبيكة المختارة، وبالتالي تتحد الجزيئات. لا يوجد سيولة، ولا تتدفق معادن ذائبة. مرة أخرى، يتم استخدام مصدرين منفصلين للطاقة داخل غرفة واحدة. الضغوط الهائلة تعطي المسحوق شكله الهندسي، ثم تعمل الطاقة الحرارية المطبقة على تشجيع المسحوق المضغوط على الاندماج.

آلية الدمك والتلبيد في غرفة واحدة

تُستخدم غرف الضغط/التلبيد بالضغط الساخن لإنتاج أدوات مكثفة. عند الضغط على قوالب الجرافيت الموزعة للحرارة، تعمل الطاقة الحرارية وعملية الضغط على تحسين خصائص التلبيد للمساحيق المعدنية التي قد تقاوم العملية. من خلال الجمع بين المرحلتين، يمكن إنتاج أدوات قطع الكربيد منخفضة المسامية والمكثفة بكميات كبيرة في شكل آلة لم تكن مخصصة في الأصل لمثل هذه الأغراض. وبدلاً من ذلك، عندما يتعلق الأمر بالضغط على البارد، فإن مرحلتي التشكيل المنفصلتين تنتجان منتجات مفصلة هندسيًا، والتي تعرض حاصل مسامية محسوب، بالإضافة إلى نوع من السائل/الشمع المخزن داخليًا. يتم تخزين زيوت التشحيم بشكل شائع داخل محامل التشحيم الذاتي بهذه الطريقة.

الضغط الساخن مقابل الضغط البارد للمساحيق المعدنية: ما الفرق؟

وبالعودة إلى غرفة الضغط، يتوفر نظامان بديلان للضغط. في طريقة الضغط الساخن، يتم استخدام درجات حرارة مرتفعة. إنها عملية مزدوجة، حيث يتم ضغط مسحوق المعدن ثم تلبيده. تقريبًا صلبة، ومسامية قليلاً، يؤدي أسلوب المعالجة المدمج إلى نتائج جودة الأداة. وبدلاً من ذلك، يتم الضغط على البارد بدون حرارة. يتم ترك هذه المرحلة الأخيرة من العملية حتى يصل المنتج المضغوط إلى مرحلة التلبيد.

طريقة الضغط على البارد في غرفة الضغط

وصف عملية الضغط على البارد

الضغط على البارد هو أسلوب يستخدم في غرف الضغط لإنتاج منتجات مفصلة هندسيًا مع نسبة مسامية محسوبة. على عكس الضغط الساخن، لا يتضمن الضغط البارد تطبيق الحرارة لتحويل المضغوط الأخضر إلى كتلة صلبة. بدلاً من ذلك، يتم تطبيق ضغوط عالية في غرفة الضغط، حيث تجتمع أقسام القالب العلوية ومكوناتها السفلية معًا. يكمل العنصر الأساسي وحذاء التغذية بنية القالب. قد تخضع غرفة الضغط لعملية خبز بدرجة حرارة منخفضة لحرق مادة التشحيم الملحة.

على النقيض من الضغط الساخن من حيث تطبيق الحرارة

من ناحية أخرى، يستخدم الضغط الساخن درجات حرارة مرتفعة في عملية مزدوجة. يتم أولاً ضغط المعدن المسحوق ثم تلبيده. تعمل الحرارة على تشجيع المسحوق المضغوط على الاندماج، مما ينتج عنه منتج شبه صلب ومسامي قليلاً. يؤدي الجمع بين الضغط والتلبيد في غرفة واحدة إلى الحصول على نتائج بجودة الأداة. في المقابل، الضغط على البارد لا يتضمن أي عناصر تسخين ويتم تنفيذ عملية التلبيد بشكل منفصل بعد الضغط.

الاختلافات في بنية القالب بين الضغط الساخن والبارد

تختلف بنية القالب أيضًا بين الضغط الساخن والبارد. في الضغط الساخن، يتم استخدام قلوب الجرافيت لتحل محل أنواع الفولاذ المتصلبة الموجودة في الضغط البارد. يعد هذا الاختلاف في بنية القالب ضروريًا لاستيعاب تطبيق الحرارة في الضغط الساخن، حيث أن الجرافيت هو موصل أفضل للحرارة مقارنة بالفولاذ.

بشكل عام، كل من طرق الضغط الساخنة والباردة لها فوائدها وتطبيقاتها الخاصة. يعد الضغط على الساخن مناسبًا لإنتاج أدوات مكثفة ذات خصائص تلبيد محسنة، بينما يعد الضغط على البارد مثاليًا لإنتاج منتجات مفصلة هندسيًا مع نسبة مسامية محسوبة. بالإضافة إلى ذلك، يمكن دمج الضغط البارد مع عمليات أخرى مثل الضغط المتوازن على البارد، والذي يطبق الضغط بشكل موحد على كامل سطح القالب وينتج عنه كثافات أكثر تجانسًا.

توفر طريقة الضغط على البارد في غرف الضغط طريقة متعددة الاستخدامات لإنتاج منتجات عالية الجودة باستخدام تقنيات تعدين المساحيق.

فوائد طرق الضغط الساخنة والباردة

إنتاج أدوات مكثفة باستخدام الضغط الساخن

تُستخدم غرف الضغط/التلبيد بالضغط الساخن لإنتاج أدوات مكثفة. تتضمن هذه الطريقة تطبيق ضغط الضغط والطاقة الحرارية على المساحيق المعدنية المضغوطة في قوالب الجرافيت الموزعة للحرارة. يؤدي الجمع بين الضغط والحرارة إلى تحسين خصائص التلبيد للمساحيق المعدنية، مما يؤدي إلى أدوات قطع كربيد منخفضة المسامية ومكثفة. تسمح هذه التقنية بإنتاج أدوات عالية الجودة بكميات كبيرة ضمن شكل آلة لم تكن مخصصة أصلاً لمثل هذه الأغراض.

تحسين خصائص التلبيد مع المراحل المشتركة

يجمع الضغط الساخن بين مرحلتي الضغط والتلبيد في غرفة واحدة. أولاً، يقوم القالب بتكوين الجزء الأخضر، وهو عبارة عن كتلة من الجزيئات المعدنية الفردية. بعد ذلك، يتم "عنق" الحبوب وتكلسها تحت درجات حرارة مرتفعة أقل بقليل من نقطة الانصهار الحرجة للسبيكة. تشجع هذه العملية الجزيئات على الاندماج والتجمع دون تدفق المعادن الذائبة. من خلال استخدام مصدرين منفصلين للطاقة في غرفة واحدة، يحقق الضغط الساخن خصائص تلبيد محسنة وإنتاج منتجات ذات حبيبات دقيقة وخواص ميكانيكية وكهربائية جيدة.

الخصائص الخاصة للمنتجات المنتجة من خلال الضغط البارد

الضغط البارد هو أسلوب لا يتضمن الحرارة أثناء مرحلة الضغط. بدلاً من ذلك، يتم تلبيد المنتج المضغوط بشكل منفصل. تُستخدم هذه الطريقة لإنشاء مكونات مفصلة بدقة مع فراغات ومسارات شعرية وسوائل تشحيم محددة مسبقًا. تعرض المنتجات المنتجة من خلال الضغط على البارد نسبة مسامية محسوبة وسائل/شمع مخزن داخليًا، مثل زيوت التشحيم المخزنة داخل محامل التشحيم الذاتي. يوفر الضغط البارد مزايا مرونة أكبر في الشكل والحجم، ونسب أبعاد أطول، وضغط محسّن للمسحوق، والقدرة على معالجة المواد ذات الخصائص والأشكال المختلفة.

في الختام، تتمتع طرق الضغط الساخنة والباردة بمزايا فريدة في إنتاج الأدوات والمكونات المكثفة. يعمل الضغط بالضغط الساخن على تحسين خصائص التلبيد ويسمح بإنتاج أدوات عالية الجودة بكميات كبيرة. من ناحية أخرى، يوفر الضغط البارد مرونة أكبر في الشكل والحجم، بالإضافة إلى القدرة على إنشاء مكونات مفصلة بدقة بخصائص محددة مسبقًا. يعد فهم الاختلافات بين هاتين الطريقتين أمرًا ضروريًا لاختيار التقنية الأكثر ملاءمة لمتطلبات التصنيع المحددة.

مقارنة النتائج بين تقنيات الضغط الساخن والبارد

تحسينات القوة والكثافة بالضغط الساخن

تُعرف تقنيات الضغط الساخن بقدرتها على إزالة نقاط الضعف المحتملة في المواد، مما يؤدي إلى الحصول على أجزاء أقوى وأكثر كثافة. ومع انخفاض نسبة المسامية، يصبح المنتج النهائي أكثر قوة. وهذا يجعل الضغط الساخن طريقة مفضلة لإنشاء عناصر متخصصة مثل أدوات الكربيد الملبدة. تتضمن العملية استخدام حجرة واحدة تطبق ضغط الضغط والطاقة الحرارية لتحقيق النتيجة المرجوة.

إنشاء عناصر متخصصة بتقنية الغرفة الواحدة

توفر تقنيات الضغط الساخن، التي يتم إجراؤها في غرفة واحدة، ميزة إنشاء عناصر متخصصة ذات قوة وكثافة محسنة. تُستخدم هذه الطريقة بشكل شائع لتصنيع أدوات الكربيد الملبدة والمكونات المتخصصة الأخرى. من خلال تطبيق ضغط الضغط والطاقة الحرارية في بيئة خاضعة للرقابة، يضمن الضغط الساخن إنتاج مكونات عالية الجودة.

إنتاج مكونات مفصلة بدقة من خلال الضغط البارد

تُستخدم تقنيات الضغط البارد لإنشاء مكونات مفصلة بدقة مع فراغات ومسارات شعرية وسوائل تشحيم محددة مسبقًا. قد تبدو المكونات المنتجة من خلال الضغط البارد صلبة ولكنها تمتلك هذه الخصائص الفريدة. تُستخدم هذه الطريقة على نطاق واسع في العديد من الصناعات مثل تصنيع الهواتف المحمولة وتصنيع شاشات اللمس وتصنيع الكمبيوتر وتصنيع الطابعات وتصنيع مفاتيح الأغشية.

الخصائص الفريدة للمكونات المنتجة من خلال الضغط البارد

المكونات المنتجة من خلال الضغط البارد لها العديد من الخصائص الفريدة. وهي تمتلك فراغات ومسارات شعرية وسوائل تشحيم محددة مسبقًا، على الرغم من أنها قد تبدو صلبة. وهذا يسمح بمرونة أكبر في شكل وحجم المنتج النهائي. يتيح الضغط البارد أيضًا إنتاج مكونات ذات نسب عرض إلى ارتفاع أطول، مما يجعل من الممكن إنشاء كريات طويلة ورفيعة. بالإضافة إلى ذلك، يسمح الضغط البارد بتحسين ضغط المسحوق، مما يؤدي إلى تكثيف أفضل للمنتج النهائي. توفر هذه الطريقة أيضًا القدرة على معالجة المواد ذات الخصائص والأشكال المختلفة، مما ينتج عنه مكونات ذات خصائص محسنة.

باختصار، تتمتع كل من تقنيات الضغط الساخن والضغط البارد بمزاياها الخاصة وتستخدم لأغراض مختلفة. يُفضل الضغط على الساخن لتحسين قوته وكثافته، في حين يُفضل الضغط على البارد لإنشاء مكونات مفصلة بدقة ذات خصائص فريدة. يعتمد الاختيار بين التقنيتين على الأهداف المحددة للمشروع وخصائص المواد المستخدمة.

خاتمة

في الختام، كل من طرق الضغط الساخن والضغط البارد لها مزاياها وتطبيقاتها الخاصة في معالجة مساحيق المعادن. يوفر الضغط الساخن فوائد إنتاج أدوات مكثفة، وخصائص تلبيد محسنة، والقدرة على دمج مراحل الضغط والتلبيد في غرفة واحدة. من ناحية أخرى، يسمح الضغط البارد بإنتاج مكونات مفصلة بدقة ويوفر خصائص فريدة في المنتجات النهائية. يعتمد الاختيار بين الطريقتين على النتيجة المرجوة والمتطلبات المحددة للمشروع. يعد فهم الاختلافات والإمكانيات بين كل طريقة أمرًا ضروريًا لتحقيق أفضل النتائج في معالجة مساحيق المعادن.

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص

- آلة الضغط الهيدروليكي الأوتوماتيكية المسخنة بألواح مسخنة للمختبر الصحافة الساخنة 25 طن 30 طن 50 طن