فهم الغلاف الجوي المختلط وإعداده

تكوين الغلاف الجوي المختلط وتأثيره

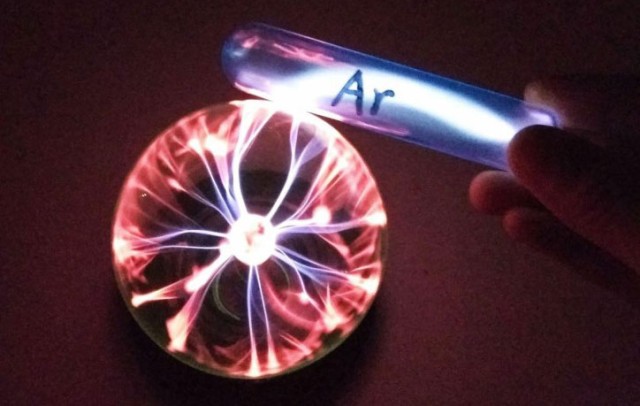

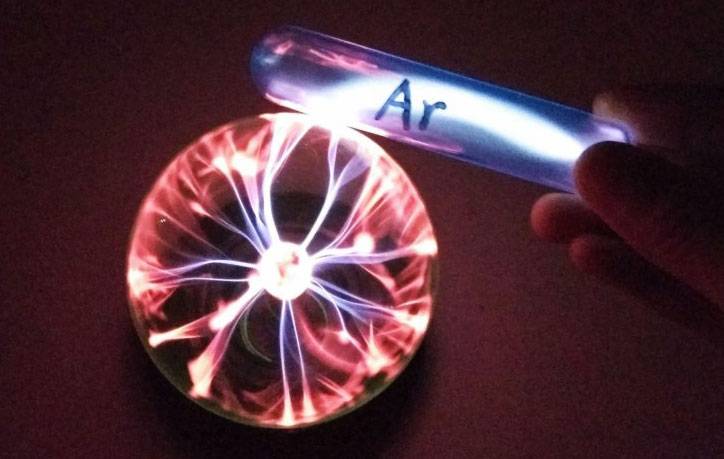

يتكون الغلاف الجوي المختلط، وهو عنصر حاسم في عمليات المعالجة الحرارية، عادةً من مزيج من الغازات المختلفة بنسب محددة. يتم صياغة هذه التركيبة بدقة إما لتكرار بيئة معالجة حرارية معينة أو لتحقيق نتيجة العملية المطلوبة. وتشمل الغازات التي تدخل عادةً في مثل هذه الخلائط الغازات الخاملة مثل الأرجون والنيتروجين، وكذلك الغازات التفاعلية مثل الهيدروجين والميثان، ويساهم كل منها بشكل فريد في الجو العام.

إن تأثير مخاليط الغاز هذه على عملية المعالجة الحرارية عميق. على سبيل المثال، تساعد الغازات الخاملة على منع الأكسدة وإزالة الكربنة، مما يضمن سلامة المواد المعالجة. ومن ناحية أخرى، يمكن للغازات التفاعلية أن تسهل عملية الكربنة أو النيترة، مما يغير خصائص سطح المواد لتعزيز صلابتها ومقاومة التآكل. إن التركيب الدقيق لهذه الغازات ونسبتها أمر بالغ الأهمية، حيث إنها تؤثر بشكل مباشر على التوصيل الحراري والسعة الحرارية النوعية والتفاعل الكيميائي داخل بيئة الفرن.

للتوضيح، ضع في اعتبارك جوًا مختلطًا نموذجيًا يستخدم لكربنة الفولاذ. قد يتكون هذا الخليط من 90% نيتروجين و5% هيدروجين و5% أول أكسيد الكربون. يوفر النيتروجين بيئة خاملة، بينما يساعد الهيدروجين في إزالة قشور الأكسيد. وينتشر أول أكسيد الكربون، الذي يعمل كعامل كربنة، في سطح الفولاذ، مما يزيد من محتواه من الكربون وبالتالي يزيد من صلابته.

| نوع الغاز | الدور في الغلاف الجوي المختلط | التأثير على المعالجة الحرارية |

|---|---|---|

| الغازات الخاملة | منع الأكسدة وإزالة الكربنة | سلامة المواد |

| الغازات التفاعلية | تسهيل الكربنة أو النيترة | تحسين خاصية السطح |

| المساعدة في إزالة قشور الأكسيد | نظافة السطح |

إن التحكم الدقيق في مخاليط الغازات هذه ضروري لتحقيق نتائج المعالجة الحرارية المطلوبة. يمكن أن يؤدي أي انحراف في تركيبة الغاز إلى نتائج دون المستوى الأمثل، مما قد يضر بجودة المواد المعالجة وأدائها. ولذلك، فإن اختيار هذه الغازات وتحضيرها، وكذلك مراقبة وضبط معدلات تدفقها، هي خطوات محورية في تشغيل فرن حماية الغلاف الجوي الخامل.

اختيار الغاز وتحضيره

يعد اختيار الغاز الخامل المناسب والغازات الأخرى خطوة حاسمة في ضمان فعالية وسلامة عملية المعالجة الحرارية. يجب أن يتم هذا الاختيار وفقًا لمتطلبات العملية المحددة، مع مراعاة عوامل مثل نتيجة المعالجة الحرارية المطلوبة، والمواد التي تتم معالجتها، واعتبارات السلامة التشغيلية.

نقاء الغاز وجودته

نقاء الغازات المستخدمة أمر بالغ الأهمية. فحتى الشوائب الطفيفة يمكن أن تغير بشكل كبير الجو داخل الفرن، مما يؤدي إلى نتائج غير متوقعة. على سبيل المثال، يمكن أن تتفاعل آثار الأكسجين أو الرطوبة في الغاز الخامل مع المواد التي تتم معالجتها، مما قد يضر بسلامة المنتج النهائي. لذلك، من الضروري الحصول على الغازات من موردين موثوقين يمكنهم ضمان مستويات نقاء عالية.

معدات إمداد الغاز

ينطوي إعداد معدات إمداد الغاز على إعداد نظام يضمن تدفقاً مستمراً ومضبوطاً للغازات إلى الفرن. ويشمل ذلك عادةً ما يلي:

- أسطوانات الغاز: الحاويات التي تخزن الغازات عند ضغوط عالية. يعد التعامل السليم مع هذه الأسطوانات وتخزينها أمرًا بالغ الأهمية لمنع وقوع الحوادث.

- صمامات تخفيض الضغط: الأجهزة التي تقلل الضغط العالي في أسطوانات الغاز إلى ضغط آمن وقابل للاستخدام في الفرن.

- مقاييس التدفق: الأجهزة التي تقيس معدل تدفق الغازات، مما يضمن الحفاظ على النسب الصحيحة.

إعداد المعدات واختبارها

قبل البدء في عملية المعالجة الحرارية، يُنصح بإجراء إعداد واختبار شامل لمعدات إمداد الغاز. وهذا يشمل:

- اختبار التسرب: التحقق من وجود أي تسربات غاز في النظام لمنع المخاطر المحتملة.

- المعايرة: التأكد من معايرة جميع الأدوات، مثل صمامات تخفيض الضغط وعدادات التدفق، لتعمل بدقة.

- بروتوكولات السلامة: تنفيذ بروتوكولات السلامة، مثل استخدام كاشفات الغازات وأجهزة الإنذار، للتخفيف من المخاطر المرتبطة بتسرب الغاز أو تعطل المعدات.

من خلال الاختيار الدقيق للغازات ومعدات إمدادها وإعدادها بدقة، يمكن للمشغلين ضمان وجود جو مستقر ومضبوط داخل الفرن، وبالتالي تحسين عملية المعالجة الحرارية وتعزيز جودة المنتج النهائي.

الضوابط التشغيلية والمراقبة

التحكم في الغلاف الجوي واستقراره

يعد الحفاظ على انتظام واستقرار الغلاف الجوي داخل فرن الغلاف الجوي الخامل الذي يعمل في جو مختلط أمرًا بالغ الأهمية. ويتم إدارة ذلك عادةً من خلال نظام متطور للتحكم في التدفق، والذي ينظم بدقة إدخال كل غاز في غرفة الفرن. يضمن النظام أن يتم توصيل الغازات بنسبة معايرة بدقة، وبالتالي الحفاظ على بيئة متسقة طوال عملية المعالجة الحرارية.

ولتحقيق هذا المستوى من الدقة، يدمج نظام التحكم في التدفق تقنيات متقدمة مثل وحدات التحكم في التدفق الكتلي والصمامات التناسبية. تعمل هذه المكونات جنبًا إلى جنب لمراقبة وضبط معدلات تدفق الغازات الفردية، مما يضمن بقاء الخليط المطلوب دون عائق. على سبيل المثال، إذا كانت المعالجة تتطلب نسبة محددة من النيتروجين إلى الأرجون، فسيقوم النظام بضبط تدفق كل غاز باستمرار للحفاظ على هذه النسبة، بغض النظر عن التقلبات في الطلب أو الظروف الخارجية.

علاوة على ذلك، يتم تعزيز استقرار الغلاف الجوي بشكل أكبر من خلال استخدام أنظمة المراقبة في الوقت الحقيقي. وتستخدم هذه الأنظمة أجهزة استشعار وأجهزة تحليل لتقييم تكوين وتركيز الغازات داخل الفرن بشكل مستمر. وفي حالة اكتشاف أي انحراف عن المعلمات المحددة مسبقًا، يمكن لنظام التحكم في التدفق تنفيذ التدابير التصحيحية بسرعة، وبالتالي الحفاظ على سلامة بيئة المعالجة الحرارية.

وباختصار، فإن التحكم في اتساق الغلاف الجوي واستقراره في فرن الغلاف الجوي المختلط هو عملية متعددة الأوجه تعتمد على التحكم الدقيق في التدفق وتقنيات المراقبة المتقدمة وآليات الاستجابة السريعة. ويضمن هذا النهج المتكامل أن يعمل الفرن في ظل أفضل الظروف، مما يعزز في نهاية المطاف جودة واتساق نتائج المعالجة الحرارية.

مراقبة الغلاف الجوي في الوقت الحقيقي

لضمان استقرار وتوحيد الغلاف الجوي داخل غرفة الفرن، من الضروري تركيب أجهزة تحليل الغلاف الجوي المتقدمة. توفر هذه الأجهزة صورة شاملة في الوقت الحقيقي لتكوين وتركيز الغازات الموجودة في الغرفة. وتسمح هذه البيانات في الوقت الحقيقي بإجراء تعديلات فورية على تدفق الغاز، مما يضمن بقاء الغلاف الجوي ثابتًا طوال عملية المعالجة الحرارية.

| الميزة | الوصف |

|---|---|

| تحليل التركيب | تحليل تفصيلي لأنواع الغازات وتركيزاتها. |

| مراقبة التركيز | تتبع مستويات تركيز الغاز في الوقت الحقيقي لاكتشاف أي انحرافات. |

| إمكانية التعديل | حلقة تغذية مرتدة فورية تتيح إجراء تعديلات في الوقت المناسب على تدفق الغاز. |

لا يعزز نظام المراقبة في الوقت الحقيقي دقة عملية المعالجة الحرارية فحسب، بل يضمن أيضًا تحديد أي مشاكل محتملة ومعالجتها على الفور. هذا النهج الاستباقي ضروري للحفاظ على سلامة المنتج النهائي وجودته.

ومن خلال دمج إمكانات المراقبة المتقدمة هذه، يمكن للمشغلين تحقيق مستوى أعلى من التحكم في بيئة الفرن، مما يؤدي إلى نتائج أكثر قابلية للتنبؤ وموثوقية في عملية المعالجة الحرارية.

تعديلات عملية المعالجة الحرارية

تعديلات المعلمات للمعالجة الحرارية

لتحقيق التأثير الأمثل للمعالجة الحرارية، من الضروري ضبط المعلمات مثل سرعة التسخين، ووقت الاحتفاظ، وطريقة التبريد وفقًا لمتطلبات العملية المحددة. هذه التعديلات ليست اعتباطية ولكنها تسترشد بالخصائص والتفاعلات الفريدة للغازات داخل الغلاف الجوي المختلط.

يمكن أن تؤثر الغازات المختلفة بشكل كبير على عملية المعالجة الحرارية. على سبيل المثال، قد تعمل بعض الغازات على تعزيز انتشار العناصر داخل المادة، مما يؤدي إلى تحسين الخواص الميكانيكية، في حين أن غازات أخرى قد تعزز الأكسدة أو إزالة الكربنة. ولذلك، يجب التحكم بدقة في اختيار ونسبة الغازات في الغلاف الجوي المختلط لتتماشى مع النتائج المرجوة.

| نوع الغاز | التأثير على المعالجة الحرارية | التطبيقات النموذجية |

|---|---|---|

| النيتروجين | محايد، يمنع الأكسدة | المعالجة الحرارية العامة |

| الأرجون | خامل، عالي النقاء | تطبيقات دقيقة |

| الهيدروجين | يعزز إزالة الكربنة | تصلب السطح |

| الميثان | مصدر الكربون | عمليات الكربنة |

بالإضافة إلى اختيار الغاز، فإن سرعة التسخين أمر بالغ الأهمية. يمكن أن يقلل معدل التسخين السريع من نمو الحبيبات إلى الحد الأدنى، في حين أن المعدل الأبطأ قد يكون ضروريًا لتحقيق توزيع موحد لدرجة الحرارة. يسمح وقت الثبات، أو المدة عند درجة الحرارة المستهدفة، باستكمال التحولات الطورية وتجانس المادة. وتحدد طرق التبريد، سواءً كان التبريد بالهواء أو الزيت أو التبريد بالغاز، البنية المجهرية النهائية وخصائص المادة المعالجة.

من خلال موازنة هذه المعلمات بعناية وفهم دور كل غاز في الجو المختلط، يمكن للمرء أن يخصص عملية المعالجة الحرارية لتلبية متطلبات الأداء المحددة وتحقيق نتائج فائقة.

إجراءات السلامة والصيانة

تدابير السلامة في الغلاف الجوي المختلط

يعد ضمان سلامة العمليات داخل بيئة الغلاف الجوي المختلط أمرًا بالغ الأهمية، نظرًا لاحتمال وجود غازات قابلة للاشتعال أو قابلة للانفجار أو سامة. وللتخفيف من هذه المخاطر، يجب تنفيذ العديد من تدابير السلامة الحاسمة والحفاظ عليها بدقة.

أولاً، من الضروري تركيب نظام إنذار شامل لتسرب الغازات. يجب أن يكون هذا النظام مزودًا بأجهزة استشعار موضوعة بشكل استراتيجي لاكتشاف أدنى أثر لتسرب الغاز. عند الكشف، يجب أن يطلق الإنذار إنذارات فورية، مما يسمح باتخاذ إجراءات تصحيحية سريعة لمنع أي تراكم خطير للغازات.

ثانياً، تعد أنظمة التهوية والعادم القوية أمراً بالغ الأهمية. يجب أن تكون هذه الأنظمة مصممة لتدوير الهواء وطرده بكفاءة، مما يضمن تخفيف أي غازات منبعثة وإزالتها بسرعة من منطقة التشغيل. يمكن للمراوح والقنوات عالية الكفاءة، إلى جانب الصيانة الدورية، أن تعزز فعالية هذه الأنظمة بشكل كبير.

بالإضافة إلى ذلك، لا غنى عن تدريبات السلامة الدورية والدورات التدريبية للعاملين. يجب أن يكون المشغلون على دراية جيدة بإجراءات الطوارئ، بما في ذلك الاستخدام السليم لمعدات السلامة مثل أقنعة الغاز والبدلات الواقية. وتساعد التدريبات المنتظمة على ضمان استعداد جميع أعضاء الفريق للاستجابة بسرعة وفعالية في حالة الطوارئ.

علاوة على ذلك، فإن المراقبة المستمرة لتركيزات الغاز داخل غرفة الفرن أمر حيوي. يمكن أن توفر أجهزة تحليل الغلاف الجوي المتقدمة بيانات في الوقت الفعلي عن تركيبة الغاز وتركيزه، مما يتيح للمشغلين إجراء تعديلات في الوقت المناسب على تدفق الغاز والحفاظ على جو مستقر وموحد. يساعد هذا النهج الاستباقي على منع تراكم الغازات الخطرة ويضمن سلامة عملية المعالجة الحرارية.

باختصار، من خلال دمج أنظمة متطورة للكشف عن الغازات، وتحسين قدرات التهوية والعادم، وإجراء تدريب منتظم على السلامة، والحفاظ على مراقبة تركيز الغازات اليقظة، يمكن تعزيز سلامة وموثوقية العمليات في بيئة الغلاف الجوي المختلط بشكل كبير.

إحكام إغلاق الفرن وصيانته

إن ضمان سلامة ختم الفرن أمر بالغ الأهمية للحفاظ على استقرار ونقاء الغلاف الجوي داخل الفرن. قبل بدء أي عملية تشغيل، من الضروري إجراء فحص دقيق لباب الفرن ووصلات الأنابيب والمكونات الحرجة الأخرى للتأكد من عدم وجود تسربات. يساعد هذا النهج الاستباقي في الحفاظ على البيئة الخاضعة للرقابة اللازمة لعمليات المعالجة الحرارية الدقيقة.

نقاط الفحص الرئيسية لختم الفرن

-

إحكام غلق باب الفرن:

- المواد والتصميم: يجب أن يتميز باب الفرن بآلية إحكام قفل قوية، وغالبًا ما تستخدم مواد مثل حبل الأسبستوس وزجاج الماء، والتي يتم تثبيتها بواسطة براغي لضمان إحكام الإغلاق.

- تدابير إضافية: ضع في اعتبارك استخدام الفلنجات الضاغطة، أو موانع تسرب الزيت، أو طرق التبريد بالماء لتعزيز الختم.

-

نظام الأنابيب:

- الكشف المنتظم عن التسرب: إجراء اختبارات تسرب دورية على نظام الأنابيب لتحديد أي تسربات هواء محتملة وتصحيحها على الفور.

- تقنيات الختم: استخدام حشوات وشفاه مانعة للتسرب متطورة لمنع أي خروقات في النظام.

-

إحكام إغلاق غرفة الفرن:

- نظام الباب المزدوج: تنفيذ نظام الباب المزدوج حيث يمكن فتح وإغلاق الغرف الأمامية والخلفية للفرن بالتناوب لمنع دخول الهواء المباشر.

- مانعات تسرب ضغط الجاذبية: يمكن تجهيز باب الفرن بأخدود مانع للتسرب من الرمل وبكرات، بالإضافة إلى إمالة بزاوية 3 درجات إلى 7 درجات وضغط الجاذبية لضمان إحكام الإغلاق. وبدلاً من ذلك، يمكن استخدام مانعات تسرب ظلال النار لمزيد من الأمان.

من خلال الالتزام ببروتوكولات الختم والفحص الدقيقة هذه، يمكنك إطالة عمر الفرن بشكل كبير وضمان استمرار تشغيله بكفاءة. تعد الصيانة الدورية والالتزام بروتين الفحص المجدول أمرًا بالغ الأهمية في الحفاظ على أداء الفرن ودقته، وبالتالي حماية سلامة عمليات المعالجة الحرارية الخاصة بك.

الميزات والمواصفات المتقدمة

معالجة الغاز عالي الضغط وتكنولوجيا منع التسرب

في التطبيقات ذات درجات الحرارة المرتفعة، مثل فرن الغلاف الجوي بدرجة حرارة 1400 درجة مئوية، فإن القدرة على التعامل مع الغازات عالية الضغط أمر بالغ الأهمية للحفاظ على بيئة مستقرة ومضبوطة. تم تصميم الفرن لاستيعاب الغازات عالية الضغط مع قيمة حدية للضغط الجوي تصل إلى 0.1 ميجا باسكال. هذه القدرة ضرورية لضمان بقاء خليط الغاز ثابتًا وفعالًا طوال عملية المعالجة الحرارية.

تُعد تقنية الختم المستخدمة في هذه الأفران عنصرًا حاسمًا يسمح باحتباس الضغط لفترات طويلة. تضمن هذه التقنية بقاء الفرن محكم الإغلاق، مما يمنع أي تسرب لخليط الغاز عالي الضغط. إن فعالية نظام الإغلاق أمر بالغ الأهمية، حيث أن حتى التسريبات الطفيفة يمكن أن تضر بسلامة الغلاف الجوي وتؤثر على جودة المعالجة الحرارية.

ولتحقيق هذا المستوى من الإغلاق، يشتمل الفرن على مواد وتقنيات متقدمة. على سبيل المثال، يضمن استخدام حشيات عالية الأداء وموانع تسرب مصممة بدقة أن الفرن يمكن أن يتحمل درجات الحرارة والضغوط العالية دون المساس بسلامته. وبالإضافة إلى ذلك، فإن الصيانة الدورية وفحص مكونات مانع التسرب ضرورية لضمان استمرار فعاليتها.

وباختصار، فإن تقنية معالجة الغاز عالي الضغط ومانعات التسرب في فرن الغلاف الجوي بدرجة حرارة 1400 درجة مئوية هي نظام متطور مصمم للحفاظ على بيئة مستقرة ومضبوطة. لا تسمح هذه التكنولوجيا باستخدام الغازات عالية الضغط فحسب، بل تضمن أيضًا الاحتفاظ بها لفترات طويلة، وبالتالي دعم عمليات المعالجة الحرارية الدقيقة والفعالة المطلوبة في مختلف التطبيقات الصناعية.

أنظمة التحكم في درجة الحرارة والتبريد

يستخدم الفرن قضبان كربون السيليكون كعنصر تسخين أساسي، وهو مدمج في هيكل غلاف مزدوج متطور. ويشتمل هذا التصميم على نظام تحكم في درجة الحرارة قابل للبرمجة مكون من 40 جزءًا، ويضم مشغلات لتغيير الطور وآليات تحكم في السيليكون. الحجرة الداخلية للفرن مبطنة بمواد من ألياف الألومينا متعددة البلورات من النوع 1600، والتي تشتهر بخصائص العزل الحراري الممتازة.

وبين الغلافين المزدوجين، تم تركيب نظام تبريد هواء متطور. تم تصميم هذا النظام لتبديد الحرارة بسرعة، مما يضمن إدارة فعالة لدرجة الحرارة وقدرات تبريد سريعة. ويسمح الجمع بين هذه العناصر بالتحكم الدقيق في درجة الحرارة والتغيرات السريعة في درجة الحرارة، وهو أمر بالغ الأهمية للحفاظ على سلامة وفعالية عملية المعالجة الحرارية.

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن الغلاف الجوي المتحكم فيه بحزام شبكي

المقالات ذات الصلة

- الدليل الشامل لأفران الغلاف الجوي: الأنواع والتطبيقات والفوائد

- فرن دثر: كشف أسرار التدفئة الموحدة والجو المتحكم فيه

- لماذا تفشل وصلات اللحام بالنحاس لديك باستمرار: المخرب الخفي في الفرن الخاص بك

- أفران الغلاف الجوي: الدليل الشامل للمعالجة الحرارية المتحكم بها

- فرن الغلاف الجوي المتحكم فيه: الدليل الشامل للمعالجة الحرارية المتقدمة