الحدود غير المرئية

في أي نظام معقد، غالبًا ما يكون المكون الأكثر أهمية هو ذلك الذي تلاحظه بأقل قدر.

في الجراحة، ليس المشرط دائمًا؛ بل هو المجال المعقم. في المعالجة الحرارية، ليس دائمًا عنصر التسخين أو وحدة التحكم PID؛ بل هو أنبوب العمل.

الأنبوب هو الشرط الحدودي. إنه التفاوض المادي بين عنف الحرارة الشديدة والكيمياء الدقيقة لعينتك.

غالبًا ما ينظر المهندسون إلى فرن الأنبوب على أنه مجرد سخان بسيط. لكن مادة هذا الأنبوب المركزي - سواء كانت سيراميك أو زجاج أو سبيكة - هي العامل الأكثر تحديدًا لما يمكن لمختبرك تحقيقه. إنها تحدد حدود درجة حرارتك، ونقاء جوك، وفي النهاية، سلامة بياناتك.

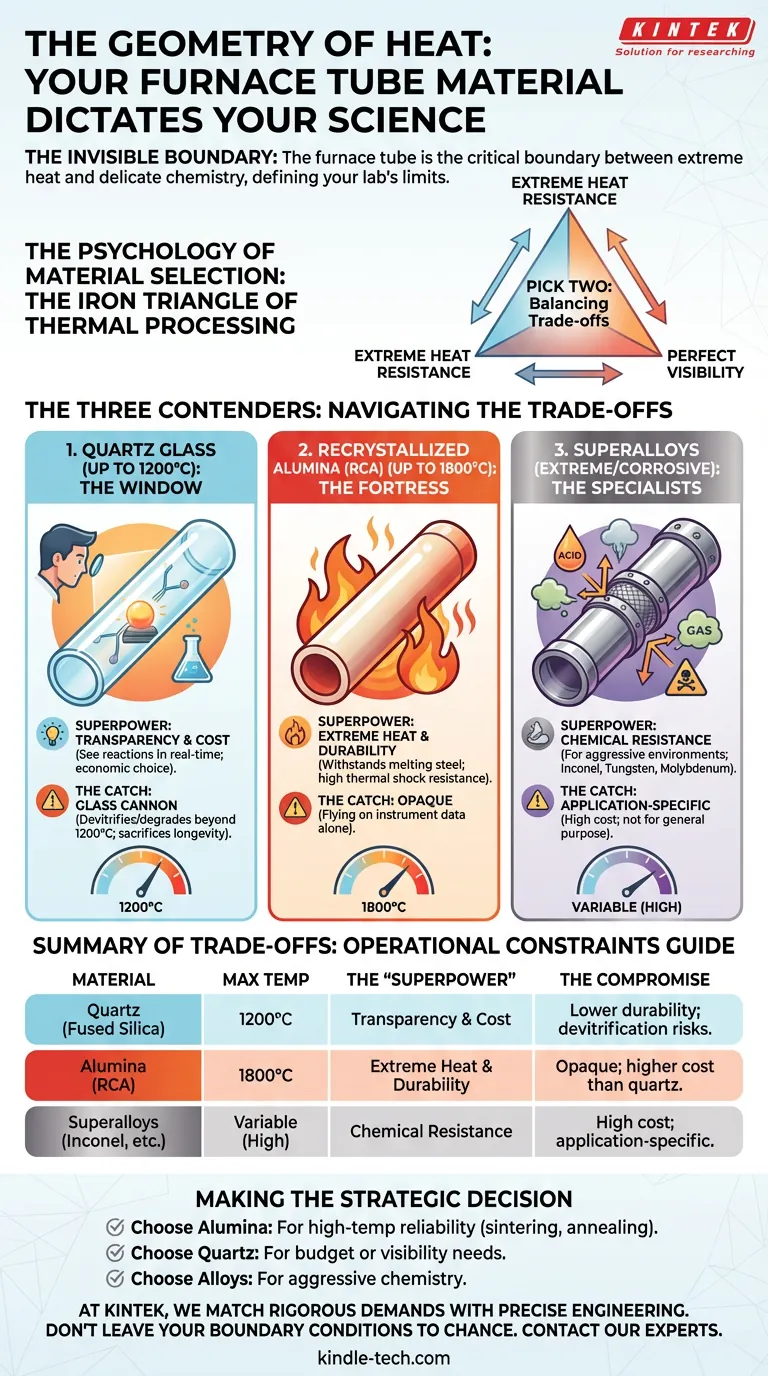

سيكولوجية اختيار المواد

عند اختيار المعدات، غالبًا ما ننجذب إلى المواصفات التي يمكننا التحكم فيها: معدلات التسخين، وأوقات الثبات، وواجهات البرامج.

ومع ذلك، فإن اختيار مادة الأنبوب يجبرنا على مواجهة مواصفات لا يمكننا التفاوض عليها: الفيزياء والكيمياء.

إنها ممارسة في إدارة المقايضات. أنت تريد عمومًا ثلاثة أشياء:

- مقاومة حرارية قصوى.

- رؤية مثالية.

- تكلفة منخفضة.

يفرض واقع علم المواد أنه نادرًا ما يمكنك اختيار أكثر من اثنين. فهم "المثلث الحديدي" هذا للمعالجة الحرارية هو الخطوة الأولى نحو نتائج موثوقة.

المتنافسون الثلاثة

للتنقل بين هذه المقايضات، يجب أن ننظر إلى الفئات الثلاث الرئيسية للمواد المستخدمة في المختبرات الحديثة. كل منها يمثل فلسفة حماية مختلفة.

1. زجاج الكوارتز: النافذة (حتى 1200 درجة مئوية)

الكوارتز المصهور هو خيار المراقب.

قوته الخارقة هي الشفافية. في العمليات التي تحتاج فيها التغيرات الطورية أو التفاعلات إلى المراقبة البصرية، لا يمكن الاستغناء عن الكوارتز. يسمح لك برؤية العلم يحدث في الوقت الفعلي.

إنه أيضًا الخيار الاقتصادي لدرجات الحرارة "المعتدلة".

المشكلة: الكوارتز هو سلاح زجاجي. في حين أنه يتعامل مع الصدمات الحرارية بشكل معقول مقارنة بالزجاج القياسي، إلا أنه يفقد شفافيته (يتبلور) ويتدهور بسرعة إذا تم دفعه إلى ما بعد 1200 درجة مئوية أو تعرض للكثير من دورات التسخين المتمايزة. إنه يضحي بالمتانة مقابل الرؤية.

2. الألومينا المعاد بلورتها (RCA): الحصن (حتى 1800 درجة مئوية)

إذا كان الكوارتز نافذة، فإن الألومينا هي ملجأ.

الأنابيب الخزفية المصنوعة من الألومينا المعاد بلورتها هي المعيار للمعالجة الحرارية عالية الأداء. إنها مصممة للمتانة.

- المرونة الحرارية: تتحمل درجات حرارة من شأنها أن تذيب الفولاذ وتلين الزجاج.

- عمر الدورة: مقاومة للغاية للصدمات الحرارية، وتتحمل مئات دورات التسخين والتبريد.

المشكلة: إنها معتمة. بمجرد أن تكون العينة بالداخل، فإنك تعتمد فقط على بيانات الأجهزة. أنت تتاجر بعيونك مقابل التأكيد على أن الأنبوب لن يفشل عند 1700 درجة مئوية.

3. السبائك الفائقة: المتخصصون (شديدة / أكالة)

في بعض الأحيان، تكون البيئة داخل الأنبوب أكثر خطورة من الحرارة نفسها.

بالنسبة لأبحاث محركات الصواريخ أو معالجة المواد الكيميائية العدوانية، قد تتفاعل السيراميك القياسية وتلوث العينة. هنا، نلجأ إلى المعادن المقاومة للحرارة والسبائك الفائقة.

- إينكونيل (Inconel): لمقاومة أكسدة محددة في درجات حرارة عالية.

- التنجستن/الموليبدينوم: للخمول الكيميائي الشديد ضد الأبخرة المسببة للتآكل.

هذه ليست أدوات للأغراض العامة؛ إنها أدوات دقيقة لبيئات محددة وعدوانية.

التكلفة الخفية للتوافق

الخطأ الأكثر تكلفة في المختبر ليس شراء الفرن الخطأ؛ بل هو إتلاف شهور من العينات بسبب عدم التوافق الكيميائي.

الأنبوب ليس مراقبًا سلبيًا. عند درجات الحرارة العالية، تصبح المواد تفاعلية.

- الرطوبة والمواد المتطايرة: يمكن للعينات التي تحتوي على مواد رابطة عضوية أو رطوبة عالية أن تنبعث منها غازات، مما يخلق أجواء مسببة للتآكل تأكل الأنابيب القياسية.

- الهجوم الكيميائي: ستهاجم أبخرة معينة بنية حبيبات الألومينا أو تنحت الكوارتز، مما يؤدي إلى فشل كارثي أو، ما هو أسوأ، تلوث خفي لنتائجك.

قبل التسخين، يجب عليك التحقق من أن وعاءك خامل بالنسبة لكيميائك.

ملخص المقايضات

لقد قمنا بتجميع القيود التشغيلية لهذه المواد في دليل مبسط.

| المادة | درجة الحرارة القصوى | "القوة الخارقة" | التنازل |

|---|---|---|---|

| الكوارتز (السيليكا المنصهرة) | 1200 درجة مئوية | الشفافية والتكلفة | متانة أقل؛ مخاطر فقدان الشفافية. |

| الألومينا (RCA) | 1800 درجة مئوية | الحرارة الشديدة والمتانة | معتم؛ تكلفة أعلى من الكوارتز. |

| السبائك الفائقة (إينكونيل، إلخ) | متغير (مرتفع) | المقاومة الكيميائية | تكلفة عالية؛ خاصة بالتطبيق. |

اتخاذ القرار الاستراتيجي

الفرن الخاص بك هو استثمار طويل الأجل في قدرة مختبرك. يجب ألا يكون الأنبوب الذي تختاره فكرة لاحقة - بل يجب أن يكون انعكاسًا لأهدافك العلمية.

- اختر الألومينا إذا كنت بحاجة إلى أداة قوية للتلبيد أو التقسية في درجات حرارة عالية حيث تكون الموثوقية أمرًا بالغ الأهمية.

- اختر الكوارتز إذا كانت ميزانيتك محدودة أو إذا كانت القدرة على مراقبة التفاعل أمرًا بالغ الأهمية لفرضيتك.

- اختر السبائك إذا كانت كيميائك عدوانية وتتطلب درعًا متخصصًا.

في KINTEK، نتفهم أنك لا تشتري أنبوبًا فحسب؛ بل تشتري اليقين بأن معداتك لن تكون المتغير الذي يفسد التجربة.

نحن متخصصون في مطابقة المتطلبات الصارمة لبحثك مع الهندسة الدقيقة لمعدات مختبرنا. لا تترك شروطك الحدودية للصدفة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- أنبوب فرن الألومينا عالي الحرارة (Al2O3) للسيراميك الدقيق الهندسي المتقدم