مقدمة

الضغط المتساوي الساكن الدافئ (WIP) هو تقنية عالية الضغط تستخدم لتعزيز الكثافة وتقليل عيوب المواد. إنه ينطوي على تعريض مادة لضغط مرتفع ودرجة حرارة عالية مع تطبيق غاز خامل في نفس الوقت ، والذي يضغط المواد بشكل موحد. هذه العملية مفيدة بشكل خاص للمواد التي يصعب تشكيلها والتي تنطوي على مخاطر عالية من العيوب ، مثل السيراميك والمعادن والمواد المركبة. يمكن لـ WIP تحسين الخصائص الميكانيكية والفيزيائية والكيميائية للمواد ، مما يجعلها مناسبة للغاية للاستخدام في مختلف التطبيقات ، بما في ذلك الصناعات الفضائية والطبية والسيارات.

جدول المحتويات

ما هو الضغط المتوازنة الدافئة؟

الضغط المتكافئ الدافئ (WIP) هو تقنية متخصصة تستخدم لإنتاج مواد عالية الكثافة ومنخفضة العيوب. تتضمن هذه العملية وضع مادة في وعاء ضغط ، والذي يتم ملؤه بعد ذلك بغاز مضغوط ، عادةً الأرجون. يتم تسخين الوعاء إلى درجة حرارة أعلى من درجة حرارة إعادة بلورة المادة ، ولكن أقل من نقطة الانصهار ، مما يؤدي إلى تليين المادة.

عملية الضغط المتوازنة الدافئة

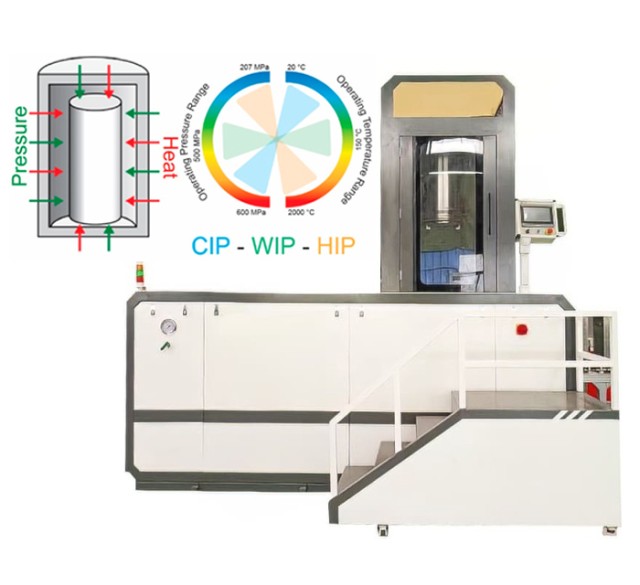

يطبق الغاز المضغوط قوة متوازنة على المادة ، ويدفعها إلى قالب ، مما يؤدي إلى تكوين مادة عالية الكثافة وموحدة. الضغط المتساوي الساكن الدافئ هو نوع من الضغط المتوازنة على البارد (CIP) الذي يشتمل على عنصر تسخين. يستخدم الماء الدافئ أو وسطًا مشابهًا لتطبيق ضغط موحد على مسحوق المنتجات من جميع الاتجاهات.

مزايا الضغط المتوازنة الدافئة

واحدة من أكبر مزايا العمل تحت التنفيذ هي أنها تنتج مواد بها عيوب قليلة جدًا. تضمن القوة المتوازنة المطبقة أثناء العملية ضغط المادة بشكل موحد ، مما يلغي أي فراغات أو عيوب قد تكون موجودة في المادة الأصلية. ينتج عن هذا مادة لها خصائص ميكانيكية فائقة ، مثل قوة ومتانة أعلى.

يشيع استخدام العمل قيد التقدم في صناعات الطيران والطب والطاقة ، حيث يلزم استخدام مواد عالية الأداء. يمكن استخدام هذه العملية لإنشاء مواد مقاومة لدرجات الحرارة الشديدة والضغط والتآكل ، مما يجعلها مثالية للاستخدام في البيئات القاسية. بالإضافة إلى ذلك ، يمكن استخدام العمل قيد التقدم لإنتاج أشكال وأجزاء معقدة بدرجة عالية من الدقة ، مما يجعلها خيارًا شائعًا لتصنيع المكونات الهامة.

الفرق بين الضغط المتوازنة الباردة والضغط المتوازنة الدافئة

تعتبر المكابس المتوازنة الباردة ، والمكابس المتوازنة الدافئة ، والمكابس المتوازنة الساخنة نوعًا من المعدات التي تستخدم غازات الضغط العالي لمعالجة المواد. وهي تستند إلى مبدأ تسخين الغاز أو تبريده إلى درجة حرارة معينة ثم تطبيق ضغط موحد على المادة من خلال وعاء مغلق. يمكن أن تحسن هذه الطريقة كثافة المواد وهيكلها وخصائصها وهي مناسبة للسيراميك والمعادن والمركبات وما إلى ذلك.

يتمثل الاختلاف الرئيسي بين المكابس المتوازنة الباردة والمكابس المتوازنة الدافئة والمكابس المتوازنة الساخنة في درجات الحرارة المرتفعة والمنخفضة أثناء التشكيل والدمج. تستخدم المكابس المتوازنة الباردة بشكل عام في بيئة درجة حرارة الغرفة وهي مناسبة للمواد الحساسة لدرجة الحرارة مثل السيراميك ومساحيق المعادن وما إلى ذلك. المطاط ، وما إلى ذلك. درجة حرارة العمل للضغط المتوازنة الساخنة هي درجة حرارة عالية ، ومناسبة للمواد ذات متطلبات درجات الحرارة العالية ، مثل المعادن ، والسبائك ، وما إلى ذلك.

في الختام ، يعتبر الضغط الدافئ المتساوي الساكن (Warm Isostatic Pressing) تقنية متخصصة تنتج مواد عالية الكثافة ومنخفضة العيوب تُستخدم في مجموعة متنوعة من الصناعات. تتضمن هذه العملية تسخين مادة إلى درجة حرارة معينة وتطبيق قوة متوازنة لتكوين مادة موحدة وعالية الكثافة. تشمل مزايا العمل قيد التقدم قدرته على إنتاج أشكال معقدة بدقة عالية ومقاومة البيئات القاسية وخصائص ميكانيكية فائقة.

فوائد الضغط المتوازنة الدافئة

الضغط المتوازنة الدافئة (WIP) هي تقنية تصنيع متقدمة لها العديد من الفوائد لإنتاج مواد عالية الكثافة ومنخفضة العيوب. في هذا القسم ، سوف نستكشف بعض فوائد العمل قيد التقدم بالتفصيل.

كثافة أعلى

يمكن أن تنتج الأعمال قيد التقدم مواد ذات كثافة أعلى من تلك التي تنتجها طرق أخرى. هذا لأن الضغط العالي ودرجة الحرارة يجبران المساحيق على الاندماج معًا ، مما يخلق مادة أكثر إحكاما وكثافة. والنتيجة هي مادة أقوى وأكثر متانة ولها خصائص ميكانيكية أفضل.

كثافة عيب أقل

يمكن أن ينتج العمل قيد التقدم مواد ذات كثافة عيوب أقل من تلك التي تنتجها طرق أخرى. وذلك لأن الضغط المرتفع ودرجة الحرارة للعملية يمكن أن يساعد في القضاء على الفراغات والعيوب الأخرى في المادة ، مما ينتج عنه مادة أكثر تجانسًا وخالية من العيوب. والنتيجة هي مادة تتمتع باستقرار أفضل في الأبعاد ، ومقاومة أفضل للإجهاد ، ومقاومة أفضل للتآكل.

مجموعة واسعة من التكوينات والخصائص

يمكن استخدام العمل قيد التقدم لإنتاج مواد بمجموعة واسعة من التركيبات والخصائص. هذا يجعلها عملية مثالية لإنتاج المواد المتقدمة ، مثل السيراميك والمركبات والمعادن ، والتي تتطلب تحكمًا دقيقًا في تكوينها وخصائصها. والنتيجة هي مادة مصممة لتطبيقات محددة بخصائص تم تحسينها لهذا التطبيق.

خصائص ميكانيكية محسنة

لقد حسنت المواد التي تنتجها الأعمال التحضيرية من الخصائص الميكانيكية مثل مقاومة الصدمات والليونة وقوة الإجهاد بسبب التخلص من المسامية الداخلية. يحقق الهيكل الدقيق للمادة أيضًا تجانسًا جزئيًا مما يؤدي إلى خصائص الخواص. والنتيجة هي مادة أقوى وأكثر متانة ولها خصائص ميكانيكية أفضل.

تقليل الخسائر والخسائر

يؤدي استخدام العمل قيد التقدم كجزء لا يتجزأ من عملية التصنيع إلى تقليل الخردة وتحسين العائد. تحتوي المصبوبات المعالجة بواسطة WIP على عيوب مسامية داخلية تم إصلاحها ، وتصاميم أخف ، ومنتجات ذات ليونة وصلابة أفضل ، وتقلبات خصائص منخفضة ، وعمر خدمة أطول ، والقدرة على تكوين روابط معدنية بين المواد المختلفة. والنتيجة هي عملية تصنيع أكثر كفاءة وفعالية من حيث التكلفة.

باختصار ، الضغط المتوازنة الدافئة (WIP) هي عملية تصنيع متقدمة توفر العديد من الفوائد لإنتاج مواد عالية الكثافة ومنخفضة العيوب. إن قدرتها على إنتاج مواد ذات كثافة أعلى ، وكثافة أقل للعيوب ، وخصائص ميكانيكية محسنة ، ومجموعة واسعة من التركيبات والخصائص ، وتقليل الخردة والخسائر تجعلها تقنية مهمة لتطوير مواد متقدمة لمجموعة متنوعة من التطبيقات.

خاتمة

في الختام ، يوفر الضغط المتساوي الساكن الدافئ مجموعة من الفوائد لإنتاج مواد عالية الكثافة وقليلة العيوب. تتضمن العملية تطبيق الحرارة والضغط على مادة في حاوية مغلقة ، مما ينتج عنه منتج موحد ومتسق. تتضمن بعض فوائد الضغط المتساوي الساكن الدافئ الخواص الميكانيكية المحسنة ، ومقاومة التعب المحسنة ، وتقليل المسامية. يمكن استخدام هياكل مختلفة للمسامير والأسنان واللف الأسلاك للمعدات متوسطة الحجم وكبيرة الحجم وكبيرة الحجم ، على التوالي. بشكل عام ، يعد الضغط المتساوي الساكن الدافئ طريقة موثوقة وفعالة لإنتاج مواد عالية الجودة لمجموعة متنوعة من الصناعات.

المنتجات ذات الصلة

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- آلة الضغط الأيزوستاتيكي البارد CIP لإنتاج قطع العمل الصغيرة 400 ميجا باسكال

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- قوالب الضغط الأيزوستاتيكي للمختبر