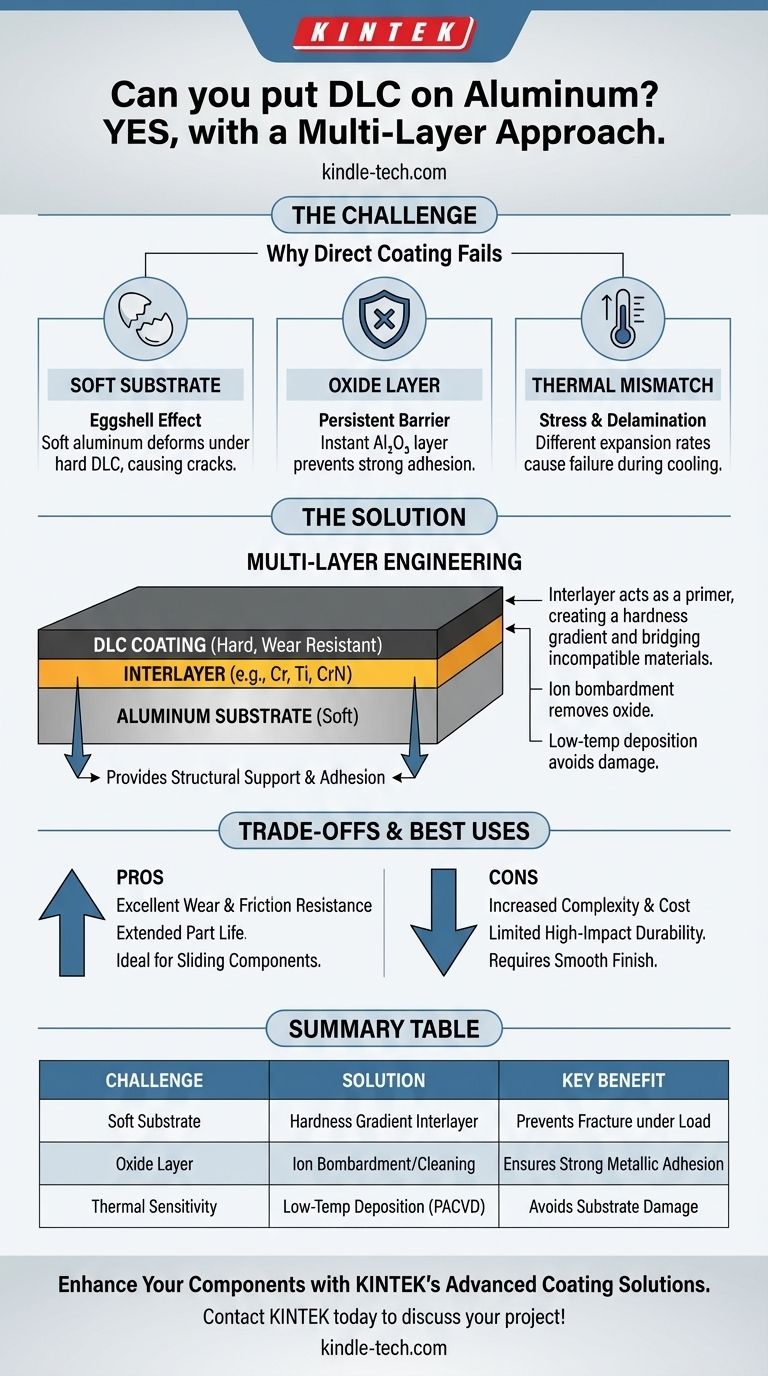

نعم، يمكنك بالتأكيد طلاء الألومنيوم بالكربون الشبيه بالألماس (DLC). ومع ذلك، فهي ليست عملية مباشرة. يتطلب تطبيق DLC بنجاح على ركيزة الألومنيوم نهجًا متخصصًا يتضمن طبقات وسيطة مختارة بعناية للتغلب على التحديات المتأصلة التي يفرضها طبيعة الألومنيوم اللينة وطبقة الأكسيد المستمرة وغير اللاصقة.

الخلاصة الحاسمة هي أن الطلاء المباشر لـ DLC على الألومنيوم سيفشل. يعتمد النجاح على استخدام نظام متعدد الطبقات، حيث يتم أولاً تطبيق طبقة "أساسية" مثل الكروم أو التيتانيوم على الألومنيوم لضمان الالتصاق وتوفير أساس مستقر لطبقة DLC النهائية.

لماذا يعد طلاء الألومنيوم بـ DLC تحديًا

يعد فهم الصعوبات التي ينطوي عليها الأمر مفتاحًا لتقدير الحل. يمثل الألومنيوم ثلاث عقبات رئيسية للطلاءات الصلبة مثل DLC.

مشكلة الركيزة اللينة (تأثير "قشرة البيض")

سبائك الألومنيوم أكثر ليونة بكثير من طبقة DLC الرقيقة والصلبة جدًا. يؤدي تطبيق طلاء صلب مباشرة على قاعدة ناعمة إلى سيناريو يُعرف باسم "تأثير قشرة البيض".

تخيل وضع لوح زجاجي رقيق على مرتبة إسفنجية. الزجاج صلب، لكن أي ضغط مركز سيؤدي إلى تشوه الإسفنج، مما يوفر دعمًا ولا يسمح للزجاج بالتشقق بسهولة. يتصرف فيلم DLC على الألومنيوم الخام بنفس الطريقة.

طبقة الأكسيد المستمرة

يشكل الألومنيوم على الفور طبقة متينة وخاملة كيميائيًا من أكسيد الألومنيوم (Al₂O₃) عند تعرضه للهواء. هذه الطبقة المجهرية ممتازة لمقاومة التآكل ولكنها سيئة لالتصاق الطلاء.

تتطلب معظم عمليات الترسيب بالبخار الفيزيائي (PVD) المستخدمة لـ DLC سطحًا معدنيًا نظيفًا تمامًا لتكوين رابطة قوية. تعمل طبقة الأكسيد الأصلية كحاجز، مما يمنع الطلاء من الالتصاق بشكل صحيح بالمعادن الأساسية.

الحساسية الحرارية وعدم التطابق

قد تتضمن العمليات المستخدمة لترسيب DLC درجات حرارة مرتفعة. يتمتع الألومنيوم بنقطة انصهار منخفضة نسبيًا ومعامل تمدد حراري عالٍ مقارنة بـ DLC الشبيه بالسيراميك.

يمكن أن يؤدي عدم التطابق هذا إلى إجهاد بين الطلاء والركيزة أثناء تبريدهما، مما يؤدي إلى ضعف الالتصاق أو التشقق أو حتى انفصال الطلاء.

الحل: نهج هندسي متعدد الطبقات

يتغلب مزودو الطلاءات المتخصصة على هذه التحديات ليس بطبقة واحدة، ولكن بنظام هندسي متعدد الطبقات.

الدور الحاسم للطبقة البينية

الخطوة الأكثر أهمية هي ترسيب طبقة واحدة أو أكثر من الطبقات الوسيطة، والتي يطلق عليها غالبًا طبقات الربط أو الطبقات البينية. يتم اختيار هذه المواد لأنها تلتصق جيدًا بكل من ركيزة الألومنيوم وفيلم DLC اللاحق.

تشمل مواد الطبقة البينية الشائعة الكروم (Cr) والتيتانيوم (Ti) و نيتريد الكروم (CrN). تعمل هذه الطبقة كـ "أساس"، مما يخلق جسرًا قويًا بين المادتين غير المتوافقتين ظاهريًا.

توفير الدعم الهيكلي

لا يعمل نظام الطبقة البينية المختار جيدًا على تحسين الالتصاق فحسب، بل يساعد أيضًا في تخفيف تأثير قشرة البيض. من خلال استخدام مادة أكثر صلابة من الألومنيوم ولكنها أكثر ليونة من DLC، فإنه يخلق تدرجًا في الصلابة.

يوفر هذا الانتقال التدريجي من الركيزة اللينة إلى الطلاء الصلب الدعم اللازم لمنع فيلم DLC من التشقق تحت الحمل.

إعداد السطح المتقدم

قبل بدء أي طلاء، يتم وضع جزء الألومنيوم في غرفة تفريغ. داخل الغرفة، تُستخدم عملية تسمى قصف الأيونات أو تنظيف الرش. هذا في الأساس عملية سفع رملي مجهري باستخدام البلازما لإزالة طبقة الأكسيد الأصلية، وكشف سطح ألومنيوم معدني نقي مباشرة قبل تطبيق الطبقة البينية.

الترسيب في درجات حرارة منخفضة

لتجنب المشاكل المتعلقة بالحرارة، يتم استخدام عملية ترسيب في درجات حرارة منخفضة. يمكن لتقنيات مثل الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD) ترسيب طلاءات DLC عالية الجودة في درجات حرارة أقل من 200 درجة مئوية (392 درجة فهرنهايت)، وهو ضمن نطاق العمل الآمن لمعظم سبائك الألومنيوم.

فهم المفاضلات

على الرغم من فعالية هذه العملية المتقدمة، إلا أن لها آثارًا يجب أن تأخذها في الاعتبار.

زيادة التعقيد والتكلفة

يعد الطلاء متعدد الطبقات DLC على الألومنيوم عملية أكثر تعقيدًا وتطلبًا من الناحية الفنية من طلاء جزء فولاذي بسيط. وهذا يترجم إلى تكاليف أعلى ويتطلب مزودًا يتمتع بخبرة محددة في طلاء المعادن الخفيفة.

مقاومة محدودة للتأثير

حتى مع وجود طبقة بينية داعمة، فإن المتانة الإجمالية للنظام محدودة في النهاية بنعومة الألومنيوم الأساسي. يوفر الطلاء مقاومة استثنائية للتآكل والاحتكاك، ولكنه لن يجعل جزء الألومنيوم يتحمل الصدمات الحادة والثقيلة كما يفعل جزء من الفولاذ الأداتي المطلي.

أهمية تشطيب السطح

طلاءات DLC رقيقة للغاية، عادة ما تتراوح بين 1 إلى 5 ميكرومتر فقط. سوف تعكس نسيج السطح الأساسي للجزء، وليس إخفاءه. يعد تشطيب السطح الأولي الناعم والمُجهز جيدًا أمرًا ضروريًا للحصول على نتيجة نهائية عالية الجودة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد تحديد ما إذا كان DLC هو الحل المناسب تمامًا على هدفك للمكون الألومنيوم.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك والتآكل الكاشط الخفيف: للتطبيقات مثل المكابس والمكونات المنزلقة وأجزاء الروبوتات، يعد طلاء DLC المطبق بشكل صحيح حلاً ممتازًا وفعالًا للغاية.

- إذا كان تركيزك الأساسي هو متانة التأثير العالية: للتطبيقات التي سيتعرض فيها الجزء لصدمات حادة، سيساعد DLC ولكنه لن يحل المشكلة الأساسية لليونة الألومنيوم. قد تحتاج إلى التفكير في الأكسدة الصلبة أو مادة أساسية مختلفة تمامًا.

- إذا كان تركيزك الأساسي هو مقاومة التآكل في بيئة مالحة: على الرغم من أن DLC خامل جدًا، إلا أن أي ثقب صغير في الطلاء يمكن أن يؤدي إلى تآكل جلفاني. غالبًا ما تكون الأكسدة الصلبة خيارًا أكثر موثوقية للحماية من التآكل النقي.

من خلال فهم ضرورة وجود نظام متعدد الطبقات، يمكنك الاستفادة بنجاح من الخصائص الاستثنائية لـ DLC لتعزيز مكونات الألومنيوم الخاصة بك للتطبيقات الصعبة.

جدول الملخص:

| التحدي | الحل | الفائدة الرئيسية |

|---|---|---|

| الركيزة اللينة (تأثير قشرة البيض) | طبقة بينية متدرجة الصلابة (مثل Cr، Ti) | يمنع تشقق الطلاء تحت الحمل |

| طبقة الأكسيد المستمرة | قصف الأيونات / تنظيف الرش | يضمن التصاقًا معدنيًا قويًا |

| الحساسية الحرارية | الترسيب في درجات حرارة منخفضة (مثل PACVD) | يتجنب تلف الركيزة |

عزز مكونات الألومنيوم الخاصة بك بطلاءات DLC عالية الأداء من KINTEK! تم تصميم عملياتنا المتخصصة متعددة الطبقات للتغلب على تحديات الألومنيوم الفريدة، مما يوفر مقاومة فائقة للتآكل، واحتكاكًا منخفضًا، وعمرًا أطول للأجزاء لمعدات المختبرات والمكونات الدقيقة الخاصة بك.

دع خبرائنا يساعدونك في اختيار حل الطلاء المناسب لتطبيقك المحدد. اتصل بـ KINTEK اليوم لمناقشة احتياجات مشروعك واكتشاف كيف يمكن لمعدات المختبر والمواد الاستهلاكية المتقدمة لدينا تحسين نتائجك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

يسأل الناس أيضًا

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي معدات الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ دليل لترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي مكونات ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ دليل لأنظمة ترسيب الأغشية الرقيقة في درجات حرارة منخفضة