للمشاريع التي تتطلب نماذج أولية عالية الدقة وسلاسل إنتاج بكميات صغيرة، يعد الصب الفراغي عملية دقيقة بشكل ملحوظ. يحقق عادةً تفاوتًا في الأبعاد يبلغ ±0.3% من البعد الاسمي. بالنسبة للأجزاء الأصغر، يبلغ التفاوت الأساسي الشائع حوالي ±0.15 مم على المليمتر الأول.

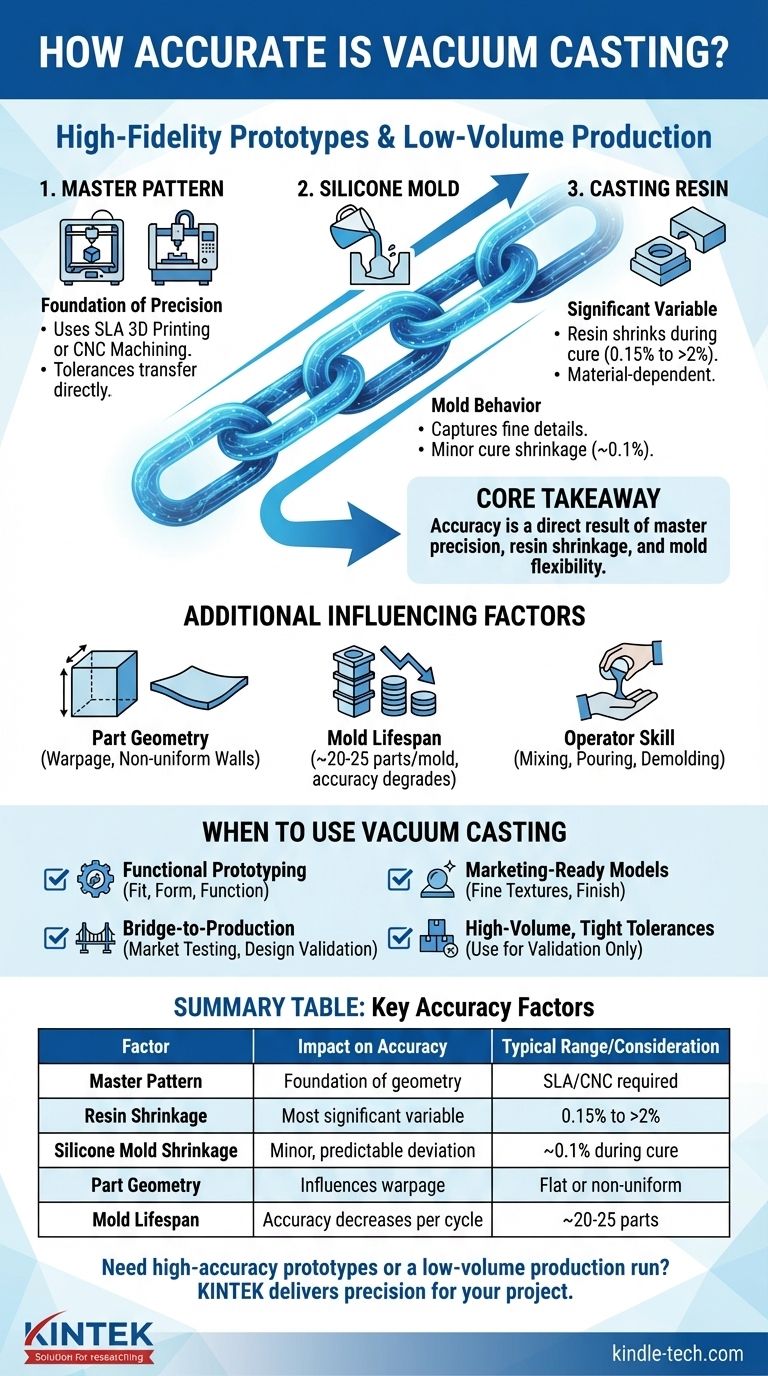

الخلاصة الأساسية هي أن دقة الصب الفراغي ليست رقمًا واحدًا، بل هي نتيجة مباشرة لثلاثة عوامل رئيسية: دقة النمط الرئيسي، والانكماش المتوقع لراتنج الصب، والمرونة المتأصلة لقالب السيليكون.

ما الذي يحكم دقة الصب الفراغي؟

لفهم ما إذا كانت العملية مناسبة لجزءك حقًا، يجب عليك النظر إلى المتغيرات التي تساهم في الأبعاد النهائية. الدقة هي سلسلة من التبعيات، بدءًا من نموذجك الرئيسي.

النمط الرئيسي: أساس دقة عملك

لا يمكن أن يكون الجزء المصبوب النهائي أكثر دقة من النمط الرئيسي المستخدم لإنشاء القالب. هذا النموذج الأولي هو مصدر جميع الأشكال الهندسية اللاحقة.

تُستخدم طرق عالية الدقة مثل الطباعة ثلاثية الأبعاد SLA (التصوير المجسم) أو التصنيع باستخدام الحاسب الآلي (CNC) لإنشاء النمط الرئيسي. تنتقل تفاوتات هذه الخطوة الأولية مباشرة إلى المنتج النهائي.

سلوك قالب السيليكون

يُسكب مطاط السيليكون السائل حول النمط الرئيسي لإنشاء القالب. بينما تعد هذه المادة ممتازة في التقاط التفاصيل السطحية الدقيقة، إلا أن لها سلوكياتها الفيزيائية الخاصة.

يخضع السيليكون نفسه لكمية صغيرة من الانكماش أثناء المعالجة، عادةً حوالي 0.1%. يتم أخذ ذلك في الاعتبار في التصميم، ولكنه مصدر انحراف طفيف.

انكماش راتنج الصب

غالبًا ما يكون هذا هو العامل الأكثر أهمية الذي يؤثر على دقة الأبعاد. تنكمش راتنجات البولي يوريثان المستخدمة في الصب الفراغي أثناء خضوعها لتفاعل كيميائي للمعالجة والتصلب.

توفر الشركات المصنعة للمواد أوراق بيانات تحدد معدل الانكماش لكل راتنج، والذي يمكن أن يتراوح من 0.15% إلى أكثر من 2%. يأخذ الفنيون ذوو الخبرة ذلك في الاعتبار، ولكنه يظل متغيرًا حاسمًا.

هندسة وحجم الجزء

يلعب تصميم جزءك دورًا مباشرًا في دقته النهائية.

تكون الأجزاء الكبيرة والمسطحة أكثر عرضة للتشوه، بينما يمكن أن يكون للأجزاء ذات سماكات الجدران غير المنتظمة انكماش متفاوت، مما يؤدي إلى إجهادات داخلية وتشوه طفيف.

فهم المفاضلات

يوفر الصب الفراغي توازنًا استثنائيًا من الميزات، ولكن من الأهمية بمكان التعرف على حدوده مقارنة بالعمليات الأخرى.

الدقة مقابل عمر القالب

يمكن لقالب سيليكون واحد عادةً إنتاج 20-25 جزءًا. ومع ذلك، يتدهور القالب قليلاً مع كل دورة صب.

هذا يعني أن الجزء العشرين الذي يتم سحبه من القالب قد يكون له تفاوتات أقل إحكامًا وتفاصيل أقل وضوحًا من الجزء الأول. للحصول على دقة متسقة عبر سلسلة الإنتاج، قد تكون هناك حاجة إلى قوالب جديدة.

إنه ليس بديلاً للأدوات الصلبة

الصب الفراغي ليس بديلاً مباشرًا للقولبة بالحقن بكميات كبيرة. تستخدم القولبة بالحقن أدوات فولاذية قوية يمكنها إنتاج مئات الآلاف من الأجزاء القابلة للتكرار بدرجة عالية مع تفاوتات أكثر إحكامًا.

المفاضلة هي التكلفة والسرعة. الأداة الفولاذية أغلى بكثير وتستغرق وقتًا أطول بكثير لإنشائها من قالب السيليكون.

تأثير مهارة المشغل

تتضمن العملية درجة كبيرة من المهارة البشرية. يعتمد الخلط الصحيح للراتنج، والصب المتحكم فيه، وإزالة القوالب بعناية، كلها على فني ذي خبرة لتقليل التباين وضمان أفضل نتيجة ممكنة.

هل الصب الفراغي دقيق بما يكفي لمشروعك؟

استخدم هذه الإرشادات لتحديد ما إذا كانت العملية تناسب هدفك المحدد.

- إذا كان تركيزك الأساسي هو النماذج الأولية الوظيفية: يعد الصب الفراغي خيارًا ممتازًا، حيث أن دقته كافية تمامًا لاختبار الملاءمة والشكل والوظيفة باستخدام مواد من درجة الإنتاج.

- إذا كان تركيزك الأساسي هو إنشاء نماذج جاهزة للتسويق: فإن قدرته على تكرار الأنسجة الدقيقة وإنتاج سطح خالٍ من العيوب يجعله خيارًا فائقًا.

- إذا كان تركيزك الأساسي هو سلسلة إنتاج انتقالية: فهو مثالي لإنتاج بضع مئات من الأجزاء لاختبار السوق أو التحقق من صحة التصميم قبل الالتزام بأدوات فولاذية باهظة الثمن للقولبة بالحقن.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة بتفاوتات ضيقة جدًا: يجب عليك التخطيط لاستخدام الصب الفراغي للتحقق ثم الانتقال إلى القولبة بالحقن أو التصنيع باستخدام الحاسب الآلي للإنتاج الضخم.

من خلال فهم هذه العوامل، يمكنك الاستفادة بثقة من التوازن الفريد للصب الفراغي بين السرعة وجودة المواد والدقة لتطبيقك.

جدول الملخص:

| العامل | التأثير على الدقة | النطاق النموذجي/الاعتبار |

|---|---|---|

| النمط الرئيسي | أساس جميع الأشكال الهندسية | مطلوب طباعة ثلاثية الأبعاد SLA أو تصنيع CNC |

| انكماش الراتنج | المتغير الأكثر أهمية | 0.15% إلى أكثر من 2% (يعتمد على المادة) |

| انكماش قالب السيليكون | انحراف طفيف يمكن التنبؤ به | ~0.1% أثناء المعالجة |

| هندسة الجزء | يؤثر على التشوه والالتواء | المناطق الكبيرة والمسطحة أو الجدران غير المنتظمة تمثل تحديًا |

| عمر القالب | تنخفض الدقة قليلاً مع كل دورة | ~20-25 جزءًا لكل قالب للحصول على جودة متسقة |

هل تحتاج إلى نماذج أولية عالية الدقة أو سلسلة إنتاج بكميات صغيرة؟

يوفر الصب الفراغي من KINTEK الدقة التي تحتاجها للاختبار الوظيفي والنماذج الجاهزة للسوق. تضمن خبرتنا في معدات المختبرات والمواد الاستهلاكية استفادة مشروعك من الاختيار الأمثل للمواد والتقنيات الماهرة.

دعنا نناقش متطلبات التفاوت المحددة وأهداف مشروعك. اتصل بخبرائنا اليوم لمعرفة ما إذا كان الصب الفراغي هو الحل المناسب لك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن تفحيم الخزف السني بالشفط

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الجرافيت بالفراغ المستمر

يسأل الناس أيضًا

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- ما هي مزايا وعيوب الختم الساخن؟ أطلق العنان للقوة الفائقة لقطع غيار السيارات

- ما هي الحدادة بالكبس الساخن؟ إنشاء مكونات معدنية معقدة وعالية القوة

- لماذا يعتبر مكبس الهيدروليك المختبري المسخن ضروريًا للصفائح المركبة؟ تحقيق سلامة هيكلية خالية من الفراغات

- لماذا يُفضل فرن الضغط الساخن الفراغي لمركبات الألياف الكربونية/نيتريد السيليكون؟ تحقيق كثافة عالية وحماية الألياف