في جوهره، الختم الساخن هو عملية تصنيع تجمع عمدًا بين التشكيل والمعالجة الحرارية لإنشاء مكونات فولاذية ذات قوة استثنائية. ميزته الأساسية هي القدرة على إنتاج أجزاء خفيفة الوزن وفائقة القوة بأشكال معقدة، وهو إنجاز غالبًا ما يكون مستحيلاً باستخدام الختم البارد التقليدي. ومع ذلك، تأتي هذه الفوائد على حساب ارتفاع الاستثمار الأولي، وزيادة تعقيد العملية، وأوقات الدورات الأطول.

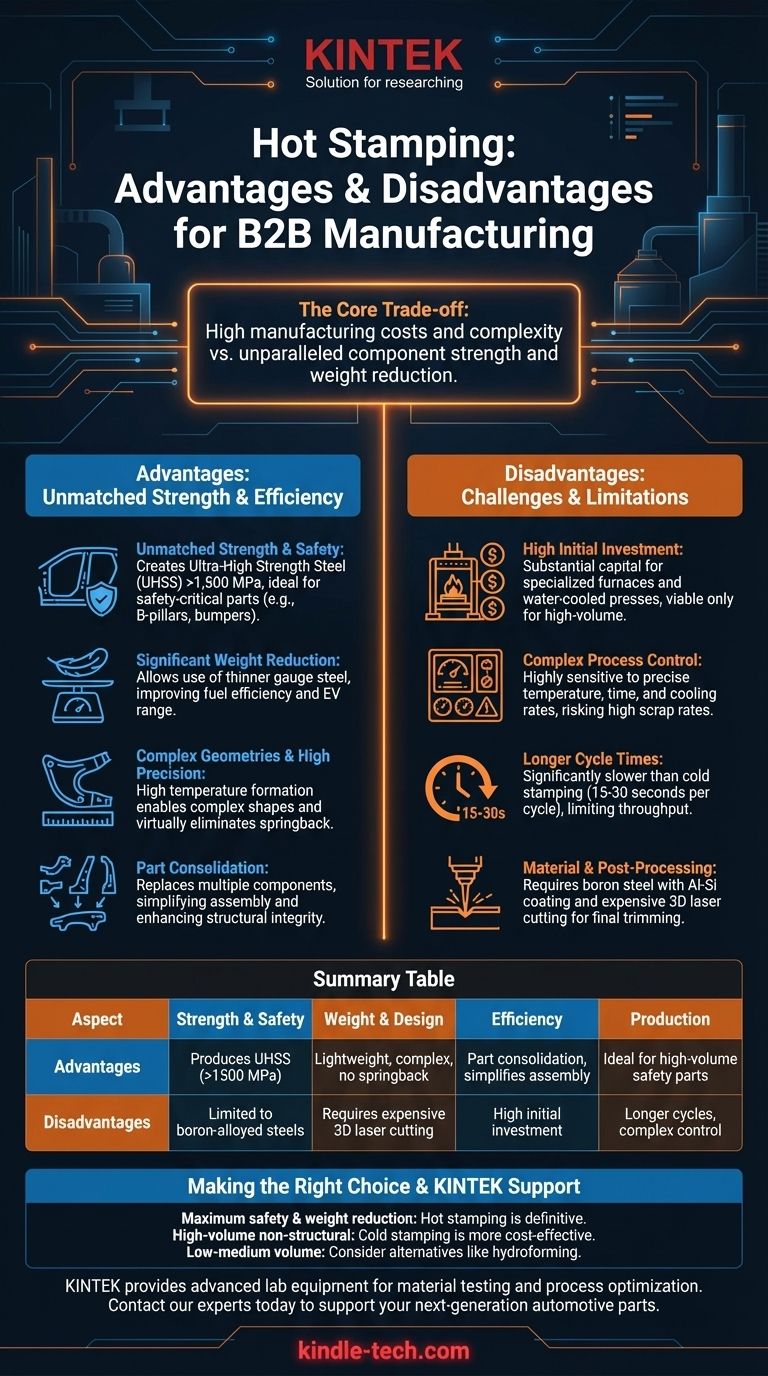

يعتمد قرار استخدام الختم الساخن على مقايضة حاسمة: قبول تكاليف تصنيع وتعقيد أعلى مقابل قوة مكونات لا مثيل لها وتقليل الوزن. إنه الخيار الأمثل للأجزاء الحيوية للسلامة، ولكنه غير فعال للتطبيقات الأقل تطلبًا.

لماذا تختار الختم الساخن؟ المزايا الأساسية

الختم الساخن، المعروف أيضًا بالتقسية بالضغط، ليس مجرد طريقة مختلفة لتشكيل المعدن؛ بل هو طريقة لتغيير خصائصه بشكل أساسي أثناء التشكيل. توفر هذه القدرة الفريدة العديد من الفوائد الرئيسية، خاصة في صناعة السيارات.

قوة وسلامة لا مثيل لهما

تتضمن العملية تسخين قطعة فولاذ البورون إلى أكثر من 900 درجة مئوية، وتشكيلها، ثم تبريدها بسرعة داخل القالب. يحول هذا التبريد السريع البنية المجهرية للفولاذ إلى مارتنسيت، وهي مرحلة صلبة وقوية للغاية.

تمتلك المكونات الناتجة خصائص الفولاذ عالي القوة للغاية (UHSS)، وغالبًا ما تتجاوز قوة الشد 1500 ميجا باسكال. وهذا يجعلها مثالية لمكونات قفص السلامة في السيارات مثل الأعمدة B، وقضبان السقف، والمصدات التي يجب أن تتحمل تأثيرات الاصطدام الشديدة.

تقليل كبير في الوزن

نظرًا لأن الجزء النهائي قوي جدًا، يمكن للمهندسين تصميمه باستخدام مقياس فولاذ أرق مقارنة بما سيكون مطلوبًا مع الفولاذ عالي القوة التقليدي.

يؤدي هذا التخفيض المباشر في سمك المادة إلى انخفاض كبير في وزن المكون. بالنسبة لشركات صناعة السيارات، يترجم هذا مباشرة إلى تحسين كفاءة استهلاك الوقود أو، في السيارات الكهربائية، إلى زيادة مدى البطارية.

أشكال هندسية معقدة بدقة عالية

تشكيل الفولاذ في درجات حرارة عالية جدًا يجعله مرنًا للغاية. وهذا يسمح بإنشاء أشكال أجزاء معقدة ذات سحب عميق كانت ستتكسر أو تتمزق إذا جرت محاولتها بالختم البارد.

علاوة على ذلك، فإن عملية التبريد داخل القالب تقضي تقريبًا على الارتداد—ميل المعدن المشكل على البارد للعودة جزئيًا إلى شكله الأصلي. والنتيجة هي دقة أبعاد استثنائية واتساق من جزء لآخر.

توحيد الأجزاء

يمكن لجزء واحد مختوم على الساخن بشكل معقد أن يحل غالبًا محل مجموعة من المكونات المتعددة الأضعف المختومة على البارد والتي كانت ملحومة أو مثبتة معًا سابقًا.

يقلل هذا التوحيد من العدد الإجمالي للأجزاء، ويبسط عملية تجميع السيارة، ويزيل نقاط الفشل المحتملة، مما يعزز السلامة الهيكلية.

فهم المقايضات والتحديات

بينما فوائد الختم الساخن تحويلية، إلا أنها عملية تتطلب الكثير ومكلفة. هذه العيوب تجعلها غير مناسبة للعديد من التطبيقات التي لا تكون فيها خصائصها الفريدة مطلبًا صارمًا.

استثمار أولي مرتفع

النفقات الرأسمالية لخط الختم الساخن كبيرة. تتطلب معدات متخصصة، بما في ذلك أفران عالية الحرارة لتسخين القطع ومكابس ذات قوالب مبردة بالماء لتحقيق معدلات التبريد اللازمة.

يعني هذا الحاجز العالي للدخول أن العملية عادة ما تكون مجدية فقط للإنتاج بكميات كبيرة حيث يمكن استهلاك التكلفة على ملايين الأجزاء.

تحكم معقد في العملية

العملية بأكملها حساسة للغاية للمتغيرات. يجب التحكم بدقة في درجة حرارة القطعة، ووقت النقل من الفرن إلى المكبس، ومعدل التبريد داخل القالب.

أي انحراف يمكن أن يؤدي إلى جزء لا يلبي الخصائص الميكانيكية المطلوبة، مما يؤدي إلى ارتفاع معدلات الخردة إذا لم يتم تحسين العملية ومراقبتها بشكل مثالي.

أوقات دورات أطول

مقارنة بالختم البارد التقليدي، الذي يمكن أن يعمل بعشرات الضربات في الدقيقة، فإن الختم الساخن أبطأ بكثير. الحاجة إلى تسخين كل قطعة ثم الاحتفاظ بها في القالب للتبريد يضيف وقتًا كبيرًا لكل دورة.

يمكن أن يتراوح وقت دورة الختم الساخن النموذجي من 15 إلى 30 ثانية، مما يحد من إجمالي إنتاجية الإنتاج.

قيود المواد والمعالجة اللاحقة

يستخدم الختم الساخن بشكل حصري تقريبًا مع فولاذ البورون المخلوط. تتطلب هذه القطع طلاءًا خاصًا من الألومنيوم والسيليكون (Al-Si) لمنع التآكل الشديد والأكسدة في درجات الحرارة العالية.

بمجرد تصلب الجزء، يصبح صلبًا جدًا بحيث لا يمكن قصه أو ثقبه باستخدام قوالب ميكانيكية تقليدية. وهذا يستلزم استخدام القطع بالليزر ثلاثي الأبعاد باهظ الثمن للتشذيب النهائي وإنشاء الثقوب، مما يضيف طبقة أخرى من التكلفة والتعقيد.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار عملية التصنيع الصحيحة فهمًا واضحًا للهدف الأساسي لمشروعك. الختم الساخن هو أداة متخصصة، ويجب أن يكون تطبيقها مدروسًا.

- إذا كان تركيزك الأساسي هو أقصى درجات سلامة السيارة وتقليل الوزن: الختم الساخن هو الخيار الحاسم والذي غالبًا ما لا يكون قابلاً للتفاوض للمكونات الهيكلية الهامة مثل الأعمدة A/B، والأنفاق، وعوارض المصدات.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة للأجزاء غير الهيكلية: الختم البارد التقليدي أكثر فعالية من حيث التكلفة وأسرع بكثير للمكونات مثل ألواح الأبواب، والرفارف، أو الأقواس حيث لا تتطلب قوة فائقة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات منخفضة إلى متوسطة أو النماذج الأولية: التكاليف الباهظة للأدوات والمعدات للختم الساخن تجعله غير عملي. يجب النظر في طرق بديلة مثل التشكيل الهيدروليكي أو التصنيع من الفولاذ المتقدم عالي القوة.

فهم هذا التوازن بين الأداء المطلق والاستثمار في العملية هو المفتاح للاستفادة من الختم الساخن بفعالية.

جدول الملخص:

| الجانب | المزايا | العيوب |

|---|---|---|

| القوة والسلامة | ينتج أجزاء UHSS (>1500 ميجا باسكال) لسلامة الاصطدام | يقتصر على فولاذ البورون المخلوط بطلاء Al-Si |

| الوزن والتصميم | يتيح أشكالًا هندسية خفيفة الوزن ومعقدة بدون ارتداد | يتطلب قطعًا بالليزر ثلاثي الأبعاد باهظ الثمن للمعالجة اللاحقة |

| الكفاءة | يسمح بتوحيد الأجزاء، مما يبسط التجميع | استثمار أولي مرتفع للأفران والمكابس المبردة بالماء |

| الإنتاج | مثالي للمكونات الحيوية للسلامة ذات الحجم الكبير | أوقات دورات أطول (15-30 ثانية) وتحكم معقد في العملية |

هل تحتاج إلى تحقيق التوازن المثالي بين القوة والوزن لمكوناتك؟ تتخصص KINTEK في توفير المعدات المخبرية المتقدمة والمواد الاستهلاكية اللازمة لتطوير وتحسين عمليات التصنيع مثل الختم الساخن. سواء كنت في مجال البحث والتطوير أو مراقبة الجودة، تساعدك حلولنا على اختبار المواد، ومحاكاة الظروف، وضمان الدقة. اتصل بخبرائنا اليوم لاكتشاف كيف يمكننا دعم دور مختبرك في إنشاء الجيل القادم من قطع غيار السيارات عالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو تطبيق الكبس الساخن؟ تحقيق أقصى كثافة في المواد المتقدمة

- ما هو نطاق درجة الحرارة للقولبة بالضغط؟ قم بتحسين عمليتك للحصول على أجزاء مثالية

- ما هي المواد التي يمكن تشكيلها بالطرق الساخنة؟ دليل للمعادن ذات القابلية العالية للطرق

- ما هو الغرض من استخدام مكبس ساخن للإلكتروليتات الصلبة الكبريتيدية؟ تحقيق الكثافة النظرية.

- ما هو الدور الذي تلعبه أجهزة المعالجة بالضغط في ربط المعادن بالراتنج؟ ضمان سلامة العينات بشكل لا تشوبه شائبة

- ما هي درجة الحرارة المطلوبة لتشكيل البلاستيك؟ اكتشف الحرارة المثالية لمادتك

- ما هي درجة الحرارة والضغط للكبس الحراري؟ تخصيص المعلمات لمادتك

- ما هي خطوات عملية الضغط الساخن؟ تحقيق أقصى كثافة للأجزاء المعقدة