في جوهرها، تُستخدم الأغشية الرقيقة كطلاء لإضفاء خاصية جديدة ومرغوبة على سطح مادة صلبة، تُعرف باسم الركيزة. من خلال ترسيب طبقة رقيقة جدًا من المادة – غالبًا ما تكون بسماكة بضعة نانومترات إلى ميكرومترات – يمكنك تغيير كيفية تفاعل الركيزة مع بيئتها بشكل أساسي دون تغيير سلامتها الهيكلية الأساسية. وهذا يسمح للمهندسين بتحقيق أداء بصري أو كهربائي أو ميكانيكي أو كيميائي محسّن لا يمكن لمادة الركيزة وحدها توفيره.

القيمة الحقيقية لطلاء الغشاء الرقيق هي قدرته على فصل خصائص سطح المادة عن خصائصها الكتلية. وهذا يسمح لك بتصميم منتج نهائي يمتلك وظيفة السطح المثالية (مثل مقاومة الانعكاس) جنبًا إلى جنب مع الخصائص الكتلية المثالية (مثل القوة أو التكلفة المنخفضة).

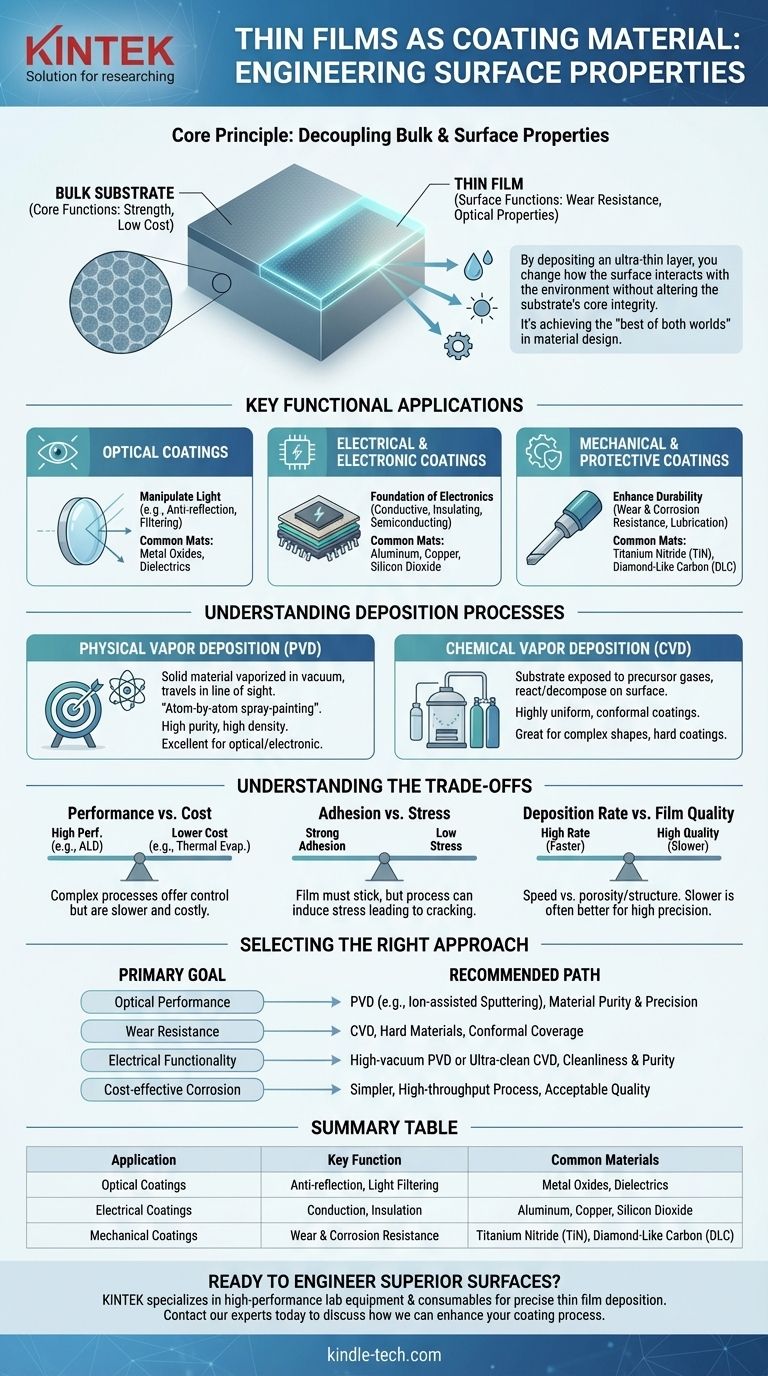

المبدأ الأساسي: لماذا نستخدم طلاء الغشاء الرقيق؟

قرار استخدام غشاء رقيق هو خيار استراتيجي لحل مشكلة هندسية محددة على مستوى السطح. إنها طريقة لتحقيق "أفضل ما في العالمين" في تصميم المواد.

فصل الخصائص الكتلية والسطحية

غالبًا ما تعتمد الوظيفة الأساسية للمكون على مادته الكتلية – على سبيل المثال، قوة أداة فولاذية أو قدرة عدسة زجاجية على نقل الضوء.

ومع ذلك، يمكن أن يكون أداؤها وطول عمرها محدودين بسبب سطحها. يسمح لك الغشاء الرقيق بإضافة وظيفة متخصصة، مثل مقاومة التآكل أو مقاومة الماء، فقط حيثما تكون هناك حاجة إليها: على السطح.

تحقيق خصائص غير موجودة في مادة واحدة

العديد من التركيبات المرغوبة للخصائص لا توجد في أي مادة أحادية متجانسة. لا يمكنك العثور على مادة قوية ورخيصة مثل الفولاذ ولكنها أيضًا صلبة ومنخفضة الاحتكاك مثل الماس.

من خلال تطبيق غشاء كربون شبيه بالماس (DLC) على جزء فولاذي، فإنك تنشئ نظامًا مركبًا يوفر كلاً من القوة الكتلية المطلوبة والصلابة السطحية المرغوبة.

الفعالية من حيث التكلفة وتوفير المواد

العديد من المواد عالية الأداء، مثل الذهب للملامسات الكهربائية أو البلاتين للتحفيز، باهظة الثمن بشكل كبير لاستخدامها كمكونات كتلية.

يوفر تطبيق غشاء رقيق للغاية من هذه المواد الثمينة على ركيزة أرخص ومستقرة وظيفة السطح الضرورية مع تقليل تكلفة المواد واستهلاكها بشكل كبير.

التطبيقات الوظيفية الرئيسية لطلاءات الأغشية الرقيقة

تُصنف طلاءات الأغشية الرقيقة حسب الوظيفة التي صُممت لأدائها. هذه هي الطريقة الأكثر عملية لفهم استخدامها.

الطلاءات البصرية

تتعامل هذه الأغشية مع الضوء. من خلال التحكم الدقيق في سمك الغشاء ومعامل الانكسار، يمكن للمهندسين تحديد كيفية انعكاس الضوء من السطح أو مروره عبره.

تشمل الأمثلة الشائعة طلاءات مقاومة الانعكاس على النظارات وعدسات الكاميرا، والطلاءات عالية الانعكاس للمرايا، والمرشحات الانتقائية التي تسمح فقط لألوان معينة من الضوء بالمرور.

الطلاءات الكهربائية والإلكترونية

الأغشية الرقيقة هي أساس صناعة الإلكترونيات الحديثة. تُستخدم لإنشاء الهياكل المعقدة متعددة الطبقات داخل الرقائق الدقيقة.

يمكن أن تكون هذه الأغشية موصلة (مثل أسلاك الألومنيوم أو النحاس)، عازلة (مثل ثاني أكسيد السيليكون لمنع الدوائر القصيرة)، أو شبه موصلة (أساس الترانزستورات). تُعد الأغشية الموصلة الشفافة ضرورية لشاشات اللمس والخلايا الشمسية.

الطلاءات الميكانيكية والوقائية

صُممت هذه الطلاءات لحماية الركيزة من البيئة الفيزيائية والكيميائية. الهدف هو تعزيز المتانة وطول العمر.

تُطبق الطلاءات الصلبة مثل نيتريد التيتانيوم (TiN) على أدوات القطع لتحسين مقاومة التآكل. توفر الأغشية الأخرى مقاومة للتآكل للأجزاء المعرضة للمواد الكيميائية القاسية أو الرطوبة، أو تعمل كمواد تشحيم صلبة لتقليل الاحتكاك.

فهم عملية الترسيب

كيفية تطبيق الغشاء الرقيق لا تقل أهمية عن المادة نفسها. العائلتان الرئيسيتان للترسيب هما الترسيب الفيزيائي للبخار والترسيب الكيميائي للبخار.

الترسيب الفيزيائي للبخار (PVD)

يشمل الترسيب الفيزيائي للبخار طرقًا يتم فيها تبخير مادة صلبة في فراغ وتنتقل في خط مستقيم لتتكثف على الركيزة. فكر في الأمر كعملية رش طلاء دقيقة جدًا، ذرة بذرة.

تشمل تقنيات الترسيب الفيزيائي للبخار الشائعة التذرية والتبخير الحراري. يعتبر الترسيب الفيزيائي للبخار ممتازًا لإنشاء أغشية نقية جدًا وعالية الكثافة ويستخدم على نطاق واسع للتطبيقات البصرية والإلكترونية.

الترسيب الكيميائي للبخار (CVD)

في الترسيب الكيميائي للبخار، تتعرض الركيزة لواحد أو أكثر من الغازات الأولية المتطايرة في غرفة التفاعل. تتفاعل هذه الغازات أو تتحلل على سطح الركيزة لإنتاج الغشاء المطلوب.

يعتبر الترسيب الكيميائي للبخار استثنائيًا في إنشاء طلاءات موحدة جدًا ومتوافقة، مما يعني أنه يمكنه تغطية الأشكال المعقدة غير المسطحة بالتساوي. غالبًا ما يستخدم للطلاءات المتينة والصلبة على الأدوات ولإنشاء طبقات أشباه الموصلات عالية النقاء في التصنيع الدقيق.

فهم المقايضات

اختيار طلاء غشاء رقيق لا يتعلق بإيجاد حل "أفضل" واحد. إنه يتعلق بالموازنة بين العوامل المتنافسة لتلبية المتطلبات المحددة لتطبيقك.

الأداء مقابل التكلفة

توفر عمليات الترسيب الأكثر تعقيدًا مثل ترسيب الطبقة الذرية (ALD) تحكمًا لا مثيل له في السمك والجودة ولكنها بطيئة ومكلفة. الطرق الأبسط مثل التبخير الحراري أرخص وأسرع ولكنها توفر تحكمًا أقل. يحدد مستوى الأداء المطلوب للمنتج النهائي التكلفة المقبولة لعملية الطلاء.

الالتصاق مقابل الإجهاد

الغشاء عديم الفائدة إذا لم يلتصق بالركيزة (الالتصاق). ومع ذلك، يمكن أن تؤدي عملية الترسيب وعدم تطابق المواد إلى إحداث إجهاد داخلي داخل الغشاء. يمكن أن يتسبب الإجهاد العالي في تشقق الغشاء أو تقشره أو انفصاله، مما يلغي وظيفته تمامًا. تحسين العملية هو توازن مستمر بين زيادة الالتصاق وتقليل الإجهاد المدمر.

معدل الترسيب مقابل جودة الغشاء

في التصنيع، السرعة أمر بالغ الأهمية. معدل الترسيب الأعلى يعني إمكانية طلاء المزيد من الأجزاء في الساعة. ومع ذلك، غالبًا ما يؤدي ترسيب الغشاء بسرعة كبيرة إلى بنية ذات جودة أقل وأكثر مسامية مع أداء رديء. بالنسبة للتطبيقات عالية الدقة مثل البصريات، فإن الترسيب البطيء والدقيق أمر لا غنى عنه.

اختيار النهج الصحيح لتطبيقك

يجب أن يكون اختيارك للمادة والشكل والعملية مدفوعًا بهدفك الأساسي.

- إذا كان تركيزك الأساسي على الأداء البصري (مثل العدسات): أعط الأولوية لنقاء المواد والتحكم الدقيق في السمك، والذي غالبًا ما يتحقق باستخدام طرق PVD مثل التذرية بمساعدة الأيونات.

- إذا كان تركيزك الأساسي على مقاومة التآكل (مثل أدوات القطع): اختر مواد صلبة مثل النيتريدات أو الكربيدات واستخدم عملية مثل CVD التي توفر تغطية ممتازة ومتوافقة على الأشكال الهندسية المعقدة.

- إذا كان تركيزك الأساسي على الوظائف الكهربائية (مثل الرقائق الدقيقة): نظافة العملية ونقاء المواد أمران بالغا الأهمية، مما يجعل PVD عالي الفراغ أو CVD فائق النقاء ضروريًا.

- إذا كان تركيزك الأساسي على الحماية من التآكل الفعالة من حيث التكلفة (مثل أدوات التثبيت): قد تكون عملية أبسط وعالية الإنتاجية كافية، حتى لو لم تكن جودة الغشاء الناتج مثالية مثل الطلاء البصري.

في النهاية، يعد استخدام غشاء رقيق عملًا هندسيًا قويًا لسطح المادة لحل مشكلة لا تستطيع المادة الكتلية حلها.

جدول الملخص:

| التطبيق | الوظيفة الرئيسية | المواد الشائعة |

|---|---|---|

| الطلاءات البصرية | مقاومة الانعكاس، ترشيح الضوء | أكاسيد المعادن، العوازل الكهربائية |

| الطلاءات الكهربائية | التوصيل، العزل | الألومنيوم، النحاس، ثاني أكسيد السيليكون |

| الطلاءات الميكانيكية | مقاومة التآكل والتآكل | نيتريد التيتانيوم (TiN)، الكربون الشبيه بالماس (DLC) |

هل أنت مستعد لهندسة خصائص سطحية فائقة لموادك؟ تتخصص KINTEK في معدات المختبر عالية الأداء والمواد الاستهلاكية لترسيب الأغشية الرقيقة بدقة. سواء كنت تقوم بتطوير مكونات بصرية، أو أدوات متينة، أو إلكترونيات متقدمة، فإن حلولنا توفر النقاء والالتصاق والتوحيد الذي تتطلبه تطبيقاتك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز عملية الطلاء الخاصة بك وتحقيق أهدافك المادية.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب تبخير الموليبدينوم والتنجستن والتنتالوم للتطبيقات ذات درجات الحرارة العالية

- قارب تبخير التنغستن الموليبدينوم ذو القاع نصف الكروي

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هو المعزز بالبلازما؟ دليل للتصنيع عالي الدقة ودرجات الحرارة المنخفضة

- كيف يعمل ترسيب البخار بالبلازما؟ حل طلاء بدرجة حرارة منخفضة للمواد الحساسة